甲醇制烯烃催化剂废粉再利用研究

姜兴剑

神华榆林能源化工有限公司

低碳烯烃(乙烯、丙烯)是石油化学工业最重要的基础原料,目前其工业生产主要依赖于石油路线。由于石油资源日渐枯竭,研发天然气基、煤基和生物基路线合成低碳烯烃已成为热点。其中,以煤、天然气等为原料经由甲醇合成低碳烯烃(methanol to olefins,简称MTO)技术备受关注[1-4],是目前在技术经济上具有较强竞争力的合成路线。随着神华包头MTO装置的顺利运行,且与现行的石油化工生产烯烃及聚烯烃相比其效益十分明显,国内已涌现MTO热潮,采用MTO技术的装置产能近1 000×104t,作为该技术的核心——甲醇制烯烃催化剂需求超过1×104t。

MTO的催化剂具有基于小孔SAPO分子筛的酸性催化特点[5-8]。由于利用了该分子筛的酸性和较小的孔口直径的形状选择性作用,可以高选择性地将甲醇转化为乙烯和丙烯,同时SAPO分子筛结构中“笼”的存在和酸性催化的固有性质也使得该催化剂因结焦而失活较快。在较高反应温度和较高空速条件下,单程寿命较短,必须对失活催化剂频繁烧碳再生。甲醇制烯烃反应的技术特点决定了该反应是在具有连续反应-再生的循环流化床中进行的。MTO反应所有过程都是在气(原料气、产品气) 固(催化剂) 两相进行,这样,循环流化床内部的流动过程操作气速较高,并伴有颗粒循环的气固两相并流向上,气相处于湍流状态,而固体颗粒行为就出现碰撞、团聚等复杂的物理过程。催化剂颗粒的浓度、速度、密度、粒度大小及分布等流动参数不仅在空间上分布不均匀,而且还随时间的推移而不断地变化。而循环流化床的快速流态化要求不断从下部与气体一起加入固体,以达到提高床内固体浓度的目的。因此,催化剂流态化程度对MTO反应有很大的影响,甲醇制烯烃时需要建立与之相适应的流态化形式。针对连续反应-再生的循环流化床反应器,要求催化剂具有适宜的粒度分布以期建立流态化。这样由于磨耗产生的催化剂废粉因粒度分布不符合流态化要求而无法再参与反应。由于甲醇制烯烃反应是连续进行的,不适合参与反应的催化剂废粉不断产生,如果废弃这些催化剂废粉将会给环保带来问题,并且催化剂价格又较高,如果能实现这些催化剂废粉的再利用,一方面可以解决因废弃催化剂废粉而带来的环保问题,使之变废为宝;另一方面也可以降低催化剂成本,进而降低甲醇制烯烃成本。

甲醇制烯烃用催化剂废粉再利用在专利ZL01812899.8中有报道[9],该专利利用部分循环流化反应回收的磨耗的催化剂粒子与部分SAPO-34分子筛、黏接剂、载体、胶溶剂均匀混合形成浆液,然后经喷雾干燥工艺制备甲醇制烯烃反应的催化剂,通过磨耗粒子的回收和应用有益于将浪费最小化,从而减少有关环境和经济制约的问题,但该专利中没有考虑催化剂废粉中由于含有积炭、催化剂废粉含有黏结剂、添加剂的成分,而这些成分在催化剂废粉中分布差异较大,而且填充剂外再包有一层填充剂,对于分子筛的选择性和活性也会有很大影响,因此不经处理而直接与SAPO-34分子筛、黏接剂、基体载体、胶溶剂混合经喷雾成型而得到的催化剂,无法达到原催化剂强度和催化性能。

由于MTO装置中反应器废粉和再生器废粉积炭量不同,而且即便通过焙烧除去积炭,两者的活性仍有差距。为此,根据甲醇制烯烃装置特点,首先分别对反应器收集的废粉和再生器收集的废粉进行分析,然后再针对反应器、再生器废粉各自的特点展开研究,结果表明,甲醇制烯烃装置产生的废粉可以实现有效再利用[10]。

1 实验部分

1.1 实验所用原料

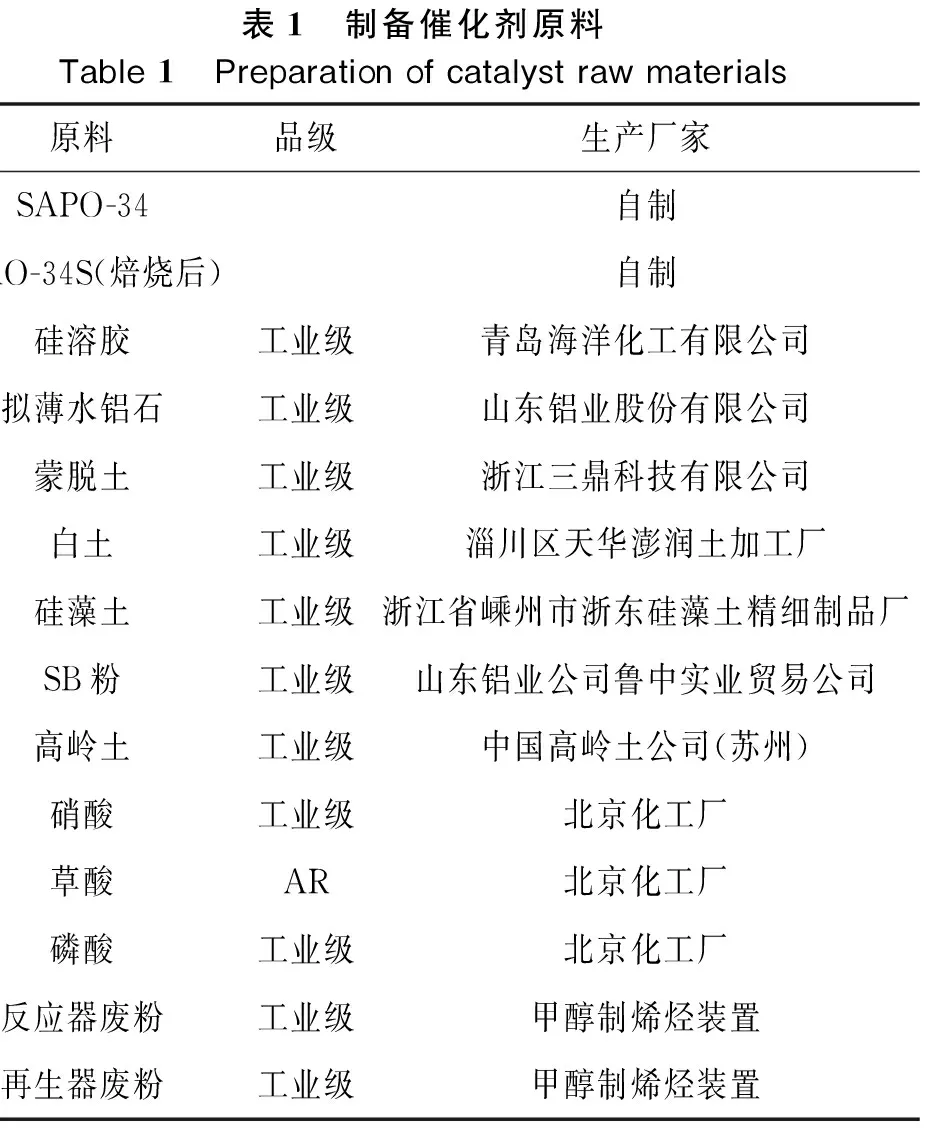

制备催化剂所用原料如表1所列。

表1 制备催化剂原料Table 1 Preparation of catalyst raw materials原料品级生产厂家SAPO-34自制SPAO-34S(焙烧后)自制硅溶胶工业级青岛海洋化工有限公司拟薄水铝石工业级山东铝业股份有限公司蒙脱土工业级浙江三鼎科技有限公司白土工业级淄川区天华澎润土加工厂硅藻土工业级浙江省嵊州市浙东硅藻土精细制品厂SB粉工业级山东铝业公司鲁中实业贸易公司高岭土工业级中国高岭土公司(苏州)硝酸工业级北京化工厂草酸AR北京化工厂磷酸工业级北京化工厂反应器废粉工业级甲醇制烯烃装置再生器废粉工业级甲醇制烯烃装置

1.2 试验所用仪器设备

催化剂制备所用仪器设备如表2所示。

1.3 催化剂制备

MTO催化剂制备的具体步骤如图1所示:

第1步:分子筛与水混合,配制成分子筛混合液;

第2步:在分子筛混合液中添加处理过的催化剂废粉、黏结剂,混合分散成混合液;

第3步:在混合液中加入添加剂,混合分散均匀;

表2 设备型号Table 2 Equipment specification设备型号技术规格制造商鼓风干燥箱DH-101-2S温控:室温+10~220 ℃天津市中环实验电炉有限公司数显鼓风干燥箱GZX-9076MBE温控:室温+10~300 ℃上海博迅实业有限公司医疗设备厂超声波清洗器AS10200AT(H)超声频率/kHz:40或50或60天津奥特赛恩斯仪器有限公司喷雾干燥机SODT-122 400 mm×1 300 mm×2 400 mm,离心式雾化浆液,250~400 ℃上海大川原干燥设备有限公司胶体磨JM-L80搅拌容量:1 000 mL控温:室温~100 ℃温州豪龙

第4步:混合液中补加剩余水,混合控制混合液黏度;

第5步:陈化。将混合液以较慢的搅拌速度搅拌陈化;

第6步:喷雾成型。将陈化后的浆液送入喷雾干燥机进行喷雾成型。

第7步:焙烧。将喷雾成型的固体物料在焙烧设备中焙烧。

1.4 催化剂的表征及评价方法

分子筛和催化剂晶型分析在Bruker D8 X射线衍射仪上进行,扫描范围50~500,Cu靶,Kα辐射,λ=1.54 Å(1 Å=0.1 nm),电压40 kV,电流40 mA。

分子筛和催化剂表面形貌分析在Hitachi S-4700场发射扫描电子显微镜上进行,加速电压:20 kV,电流:10 μA。

分子筛和催化剂的热重分析在恒久热分析仪(TG-DTA)上进行,温度范围10~1 000 ℃,升温速率:10 ℃/min。

分子筛和催化剂的酸性分析(NH3-TPD)在Thermo TPDRO 1100 Series上进行,预处理条件:40 ℃升温至400 ℃,保持60 min,N2流量20 mL/min;吹扫条件:40 ℃升温至100 ℃,保持60 min,N2流量20 mL/min;分析条件:He流量20 mL/min。

分子筛和催化剂的BET比表面积分析在Micrometitics ASAP 2020上进行,在200~250 ℃条件下预处理10 h。

分子筛和催化剂的粒度分析在Mastersizer 3000上进行,水为分散剂,超声处理10 min,颗粒折射率1.70。

分子筛和催化剂的水热老化研究在多样品旋转水热老化试验装置上进行,样品藏量:30 g,老化温度:800 ℃,老化时间:8 h,17 h。

催化剂磨耗强度的分析在双管磨损指数测定仪上进行,空气量:10 L/min,催化剂装量:10 g。

催化剂评价装置(自制):催化剂藏量:0.2 g,预热温度:260 ℃,反应温度:450 ℃,预热压力:0.2 MPa,反应压力:0.2 MPa,甲醇质量分数:95%,空速:3.3 h-1。

催化剂评价计算(按质量分数计算):

乙烯、丙烯和乙烯+丙烯选择性计算方法:(CH2亚甲基质量选择性)

SC2H4=WC2H4/ΣWi×100%

(1)

SC3H6=WC3H6/ΣWi×100%

(2)

SC2H4+SC3H6=[(WC2H4+WC3H6)/ΣWi]×100%

(3)

式中:i包括C1~C5烃类、永久性气体 (H2、CO和CO2);S为选择性;W为质量分数。

2 结果与讨论

2.1 MTO催化剂废粉性能

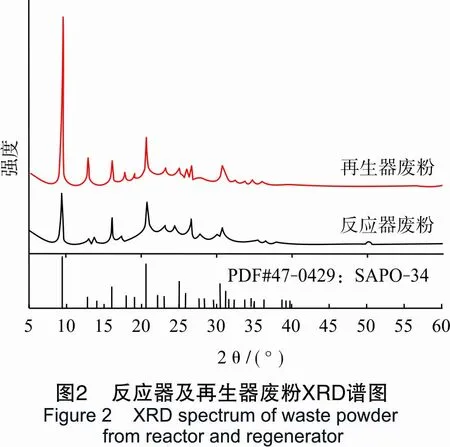

分别对来自MTO装置反应器和再生器的废粉进行晶型分析,样品的XRD谱图如图2所示,无论是来自反应器还是再生器的催化剂废粉仍含有SAPO-34分子筛,若对其进行适当处理,使其中的SAPO-34分子筛充分发挥催化作用,可实现废粉的再利用。

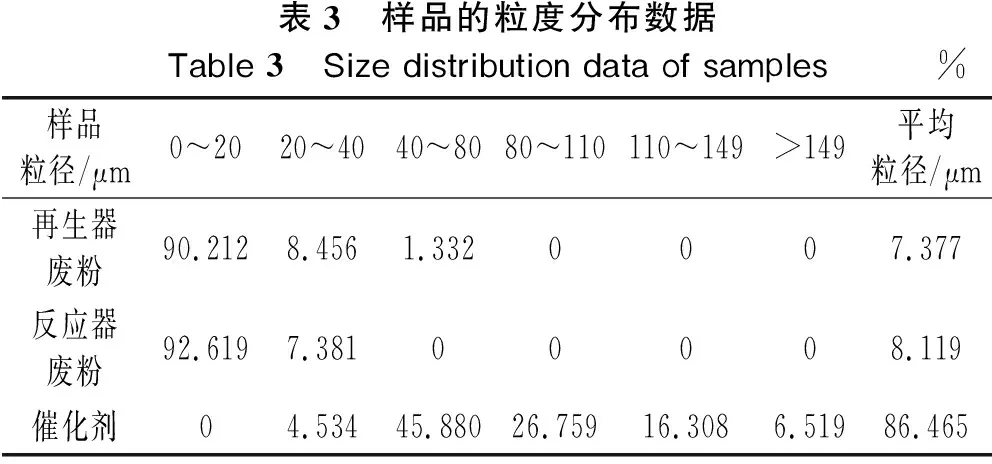

再生器废粉、反应器废粉和催化剂粒度分析结果如表3所示。再生器废粉、反应器废粉粒度主要集中在0~20 μm,平均粒度小于10 μm,而催化剂的平均粒度为86 μm左右,废粉的粒度远小于催化剂,结合图2,废粉中SAPO-34分子筛活性组分并未被破坏,因此,废粉同催化剂的主要差异在于粒度的减小,可以通过复合再造粒成型方法实现催化剂废粉再利用。

表3 样品的粒度分布数据Table 3 Size distribution data of samples%样品粒径/μm0~2020~4040~8080~110110~149>149平均粒径/μm再生器废粉90.2128.4561.3320007.377反应器废粉92.6197.38100008.119催化剂04.53445.88026.75916.3086.51986.465

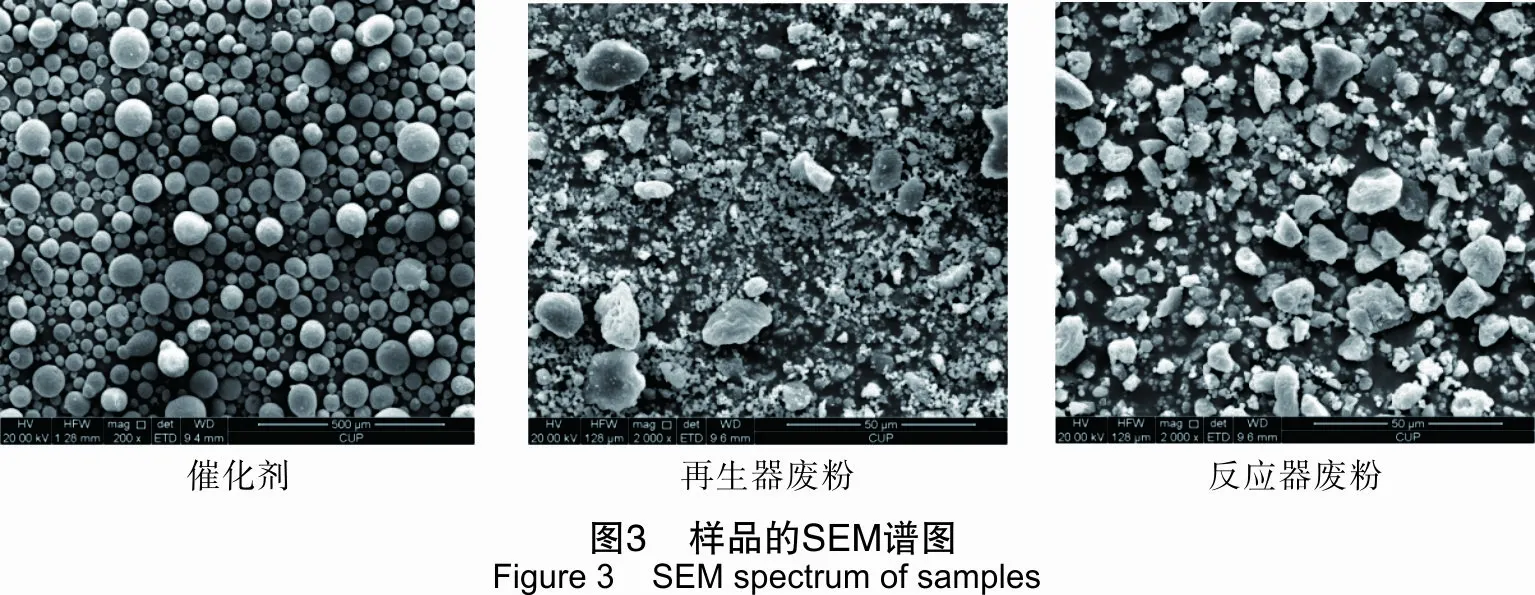

图3分别为MTO催化剂、再生器废粉和反应器废粉的SEM图。由图3可以看出,MTO催化剂为具有一定粒度分布的规整的微球,而再生器废粉和反应器废粉则是细小的无规整形貌的颗粒。

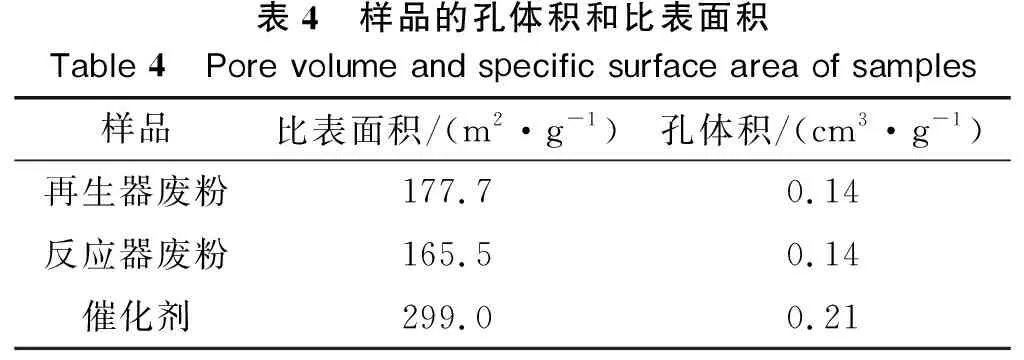

再生器废粉、反应器废粉和催化剂的孔体积和比表面积如表4所示。再生器废粉与反应器废粉的孔体积一样,但比表面积稍有差异,再生器废粉略高些,这显现出再生器废粉活性要高于反应器废粉;但无论反应器废粉还是再生器废粉的比表面积和孔体积都低于催化剂,导致两者催化活性要低于催化剂,结合图2,尽管废粉中SAPO-34分子筛活性组分并未被破坏,必须将两者进行适当处理。

表4 样品的孔体积和比表面积Table 4 Pore volume and specific surface area of samples样品比表面积/(m2·g-1)孔体积/(cm3·g-1)再生器废粉177.70.14反应器废粉165.50.14催化剂299.00.21

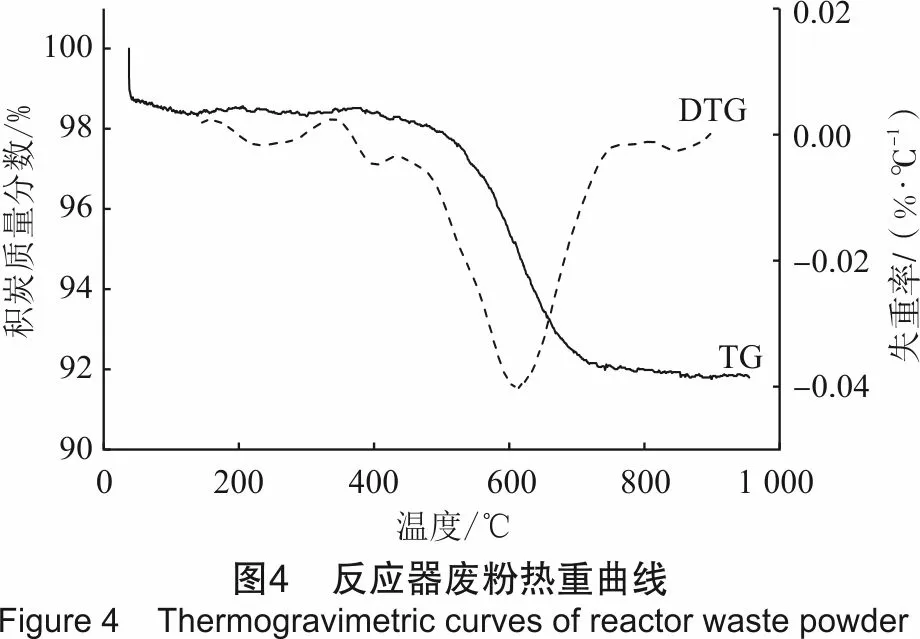

由于反应器废粉含有较多积炭,为了确定积炭量和烧炭温度的关系,利用热重分析研究了反应器废粉积炭随温度变化关系,如图4所示。从图4可以看出,随着焙烧温度的增加,反应器废粉积炭量逐渐减少,大约在600~700 ℃,积炭全部消失,由此确定了最佳烧炭温度。

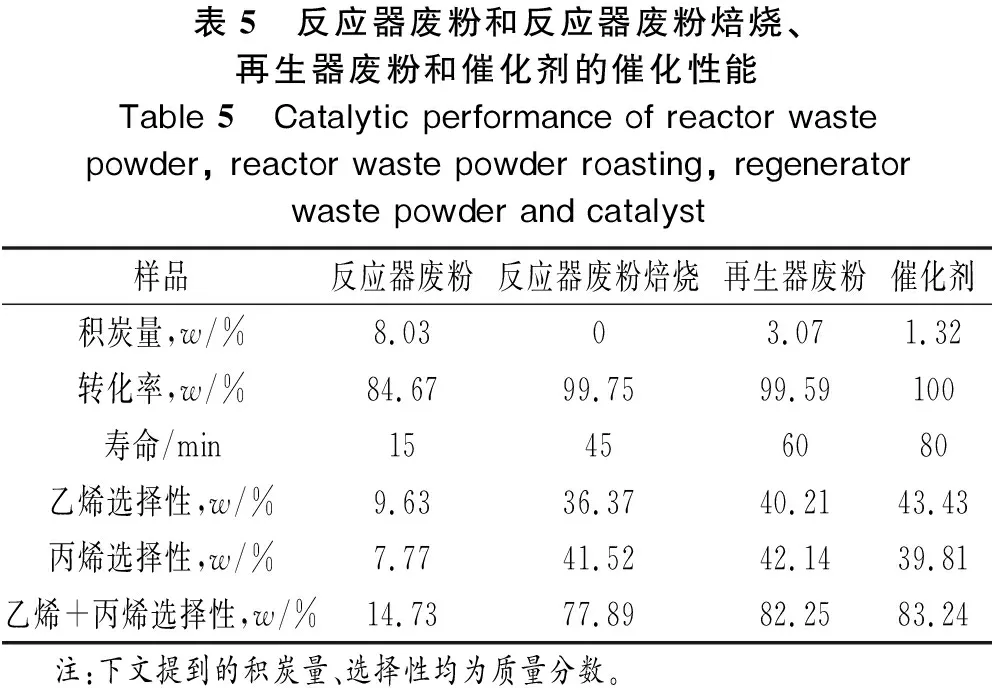

表5为反应器废粉和反应器废粉焙烧、再生器废粉和催化剂的催化性能。从表5可以发现:由于反应器废粉中含有大量残碳,使其活性、烯烃选择性很低,通过焙烧除去残碳可以使其活性和选择性大幅度提高;而再生器废粉由于是在再生器中跑出的,废粉中残碳很少,所以表现为活性和烯烃选择性相对较高。但从表5还可以发现,无论焙烧后的反应器废粉还是再生器废粉的催化活性和烯烃选择性都低于原催化剂,这与表4的结果一致。因此,采用简单喷雾造粒方法使之成为MTO催化剂是行不通的,必须对反应器废粉和再生器废粉进行再利用研究。

表5 反应器废粉和反应器废粉焙烧、再生器废粉和催化剂的催化性能Table 5 Catalytic performance of reactor waste powder, reactor waste powder roasting, regenerator waste powder and catalyst样品反应器废粉反应器废粉焙烧再生器废粉催化剂积炭量,w/%8.0303.071.32转化率,w/%84.6799.7599.59100寿命/min15456080乙烯选择性,w/%9.6336.3740.2143.43丙烯选择性,w/%7.7741.5242.1439.81乙烯+丙烯选择性,w/%14.7377.8982.2583.24 注:下文提到的积炭量、选择性均为质量分数。

2.2 MTO催化剂反应器废粉再利用研究

由于反应器废粉中含有较多的残碳,而且不同时间反应器产生废粉残碳量也不相同,为此首先应通过焙烧除去反应器废粉中的残碳,然后再研究如何实现反应器废粉再利用。

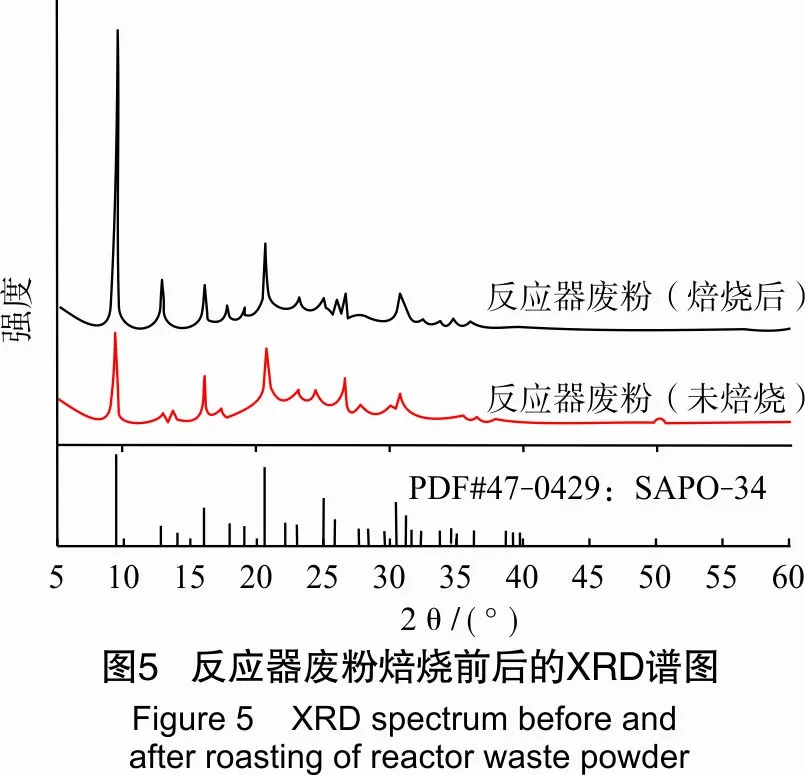

图5为反应器废粉焙烧前后的XRD谱图。未焙烧的反应器废粉积炭量约为8%,焙烧后积炭量在1%~2%,从XRD谱图可知,焙烧后特征峰明显,结晶度比未焙烧的高。这是由于积炭覆盖了催化剂表面,使得XRD谱图特征峰(2θ=9.5°、13°、26°)强度减弱。

表5显示,从反应器出来的废粉几乎没有活性,在15 min时乙烯选择性为9.63%,丙烯选择性为7.77%,乙烯+丙烯选择性为14.73%,此时的甲醇转化率只有84.67%,而经过焙烧除去积炭后的废粉活性有明显改善,反应寿命达到45 min,乙烯选择性为36.37%,丙烯选择性为41.52%,乙烯+丙烯选择性为77.89%,此时的甲醇转化率为99.75%,但与MTO催化剂相比,无论是反应寿命还是烯烃选择性方面都存在一定的差距,因此,为实现反应器废粉的再利用,需要研究反应器废粉掺入催化剂时对催化剂活性的影响,确定反应器废粉的可掺混用量范围。

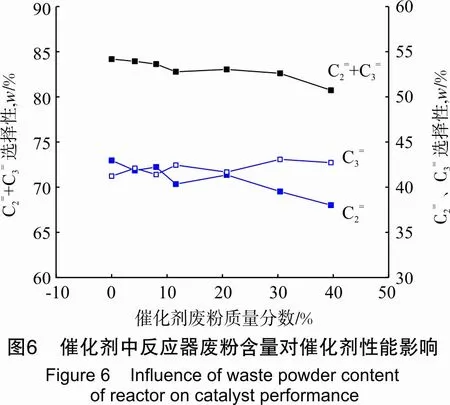

图6为催化剂中反应器废粉含量对催化剂性能影响关系曲线。从图6可以看出,随着催化剂废粉含量的变化,烯烃选择性(包括乙烯、丙烯、乙烯+丙烯)并非都呈单调性变化,乙烯+丙烯的选择性随着催化剂废粉含量的递增,先缓慢下降,然后呈现平稳状态,当催化剂废粉质量分数大于30%时,乙烯+丙烯选择性下降比较明显,表明当催化剂废粉质量分数超过30%时,会对催化剂的催化性能产生较大的影响,乙烯选择性总体随着催化剂废粉含量的增加呈现下降趋势,而丙烯的选择性却随着催化剂废粉含量的增加呈现上升趋势,并且乙烯/丙烯值小于1,因此,在不影响低碳烯烃选择性情况下,通过适度添加催化剂废粉可以实现对乙烯、丙烯选择性的调控,并最终实现工业化生产装置所要求的从催化剂角度控制乙烯、丙烯产量 。

表6为催化剂中反应器废粉含量对催化剂物性和催化剂反应寿命影响。从表6可以发现:增加催化剂

中反应器废粉含量对催化剂物性和单程寿命都会产生一定的影响,尽管增加催化剂废粉含量所制备的催化剂强度均能满足指标要求,但同原有催化剂相比,当催化剂废粉质量分数超过30%后,催化剂强度下降比较明显;随着体系内废粉含量的增加,催化剂孔体积和比表面积都呈下降的趋势;同时催化剂单程寿命在催化剂废粉质量分数在0%~11.59%时没有变化,当催化剂废粉质量分数超过11.59%时,单程寿命下降,由于当前DMTO工艺要求催化剂在反应床层的停留时间为60~75 min,这就要求催化剂单程寿命至少要达到75 min,而对于添加催化剂废粉应确保同原催化剂单程寿命相近或至少高于DMTO工艺所要求的停留时间达75 min以上,因此,从催化剂单程寿命角度出发,催化剂废粉质量分数应在0%~11.59%。

综上所述,综合考虑催化剂强度、单程寿命和烯烃选择性,反应器废粉的添加量可以在11.59%以内。

2.3 MTO催化剂再生器废粉再利用研究

由于再生器废粉中含有的残碳量较少,约为3.07%,而新鲜MTO催化剂积炭量为1.32%,两者积炭量相差较少,由表5可知,再生器废粉反应寿命为60 min、乙烯选择性为40.21%、丙烯选择性为42.14%、乙烯+丙烯选择性为82.25%、甲醇转化率为99.59%,而MTO新鲜催化剂反应寿命为80 min、乙烯选择性为43.43%、丙烯选择性为39.81%、乙烯+丙烯选择性为83.24%、甲醇转化率为100%,二者催化性能相差不多,但为了评价再生器废粉用量对催化剂性能的影响,首先应通过焙烧除去再生器废粉中的残碳,然后再研究如何实现再生器废粉再利用。焙烧后,再生器废粉的积炭量由原来的3.07%减少至1%~2%。

图7为再生器废粉焙烧前后的XRD谱图,焙烧后SAPO-34分子筛的特征峰无明显变化,说明再生器废粉中积炭主要存在于分子筛内部,对XRD谱图中SAPO-34分子筛的特征峰并未产生明显的影响。

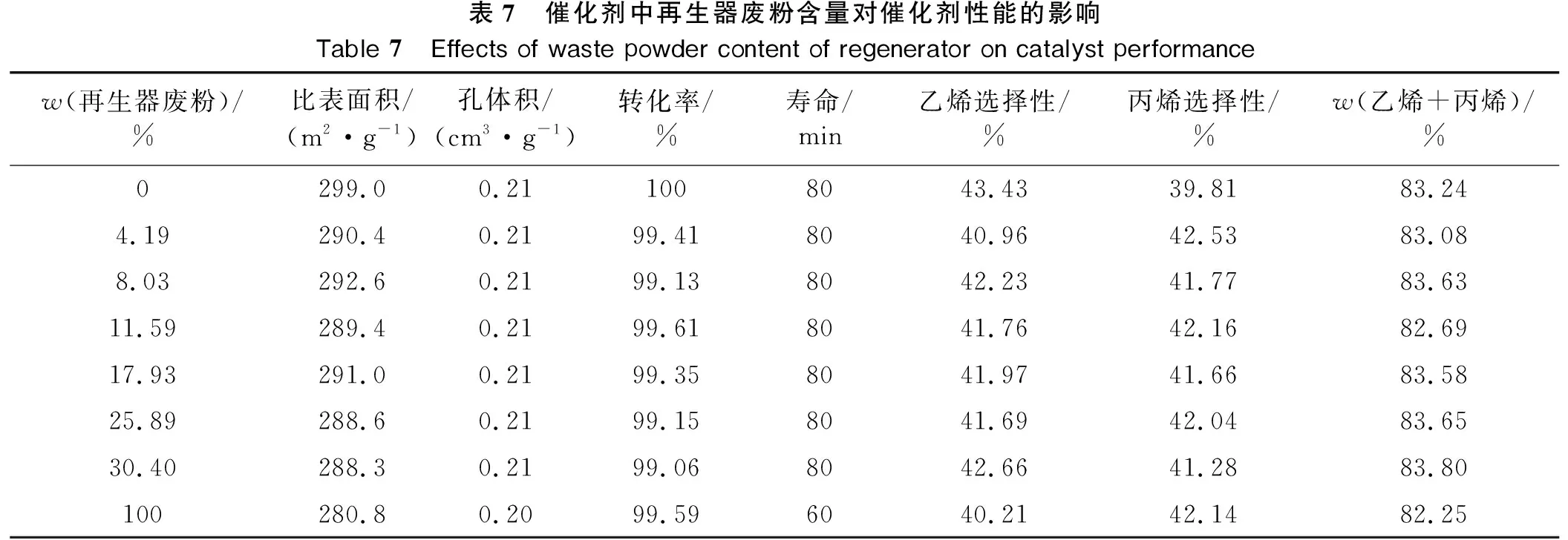

表7显示,催化剂中再生器废粉含量对催化剂性能影响较小,而且无论活性还是选择性均与工业催化剂相近,均能满足指标要求,只是完全使用再生器废粉制备的催化剂,在催化反应中单程寿命略有缩短。因此,再生器废粉的再利用相比于反应器废粉更加容易。

3 结 论

(1) 与新鲜的MTO催化剂相比,来自甲醇制烯烃(MTO)装置反应器和再生器的催化剂废粉平均粒度减小,表观形貌更加无规则,但其中SAPO-34分子筛的晶型结构并没有被破坏。

(2) 反应器废粉和再生器废粉都含有一定的残碳,通过焙烧除去残碳,并重新配制成催化剂,可实现废粉的再利用。

(3) 反应器废粉再利用制备成的MTO催化剂中,反应器废粉含量对催化剂性能影响较大。添加量在11.59%(w)以内,对MTO催化剂磨损指数、单程寿命和烯烃选择性均影响较小。当反应器废粉质量分数超过11.59%时,催化剂单程寿命≤75 min,无法满足工业要求。随着反应器废粉含量的变化,烯烃选择性(包括乙烯、丙烯、乙烯+丙烯)并非都呈单调变化,当反应器废粉质量分数大于30%时,乙烯+丙烯选择性下降明显,同时催化剂强度也下降比较明显。

表7 催化剂中再生器废粉含量对催化剂性能的影响Table 7 Effects of waste powder content of regenerator on catalyst performancew(再生器废粉)/%比表面积/(m2·g-1)孔体积/(cm3·g-1)转化率/%寿命/min乙烯选择性/%丙烯选择性/%w(乙烯+丙烯)/%0299.00.211008043.4339.8183.244.19290.40.2199.418040.9642.5383.088.03292.60.2199.138042.2341.7783.6311.59289.40.2199.618041.7642.1682.6917.93291.00.2199.358041.9741.6683.5825.89288.60.2199.158041.6942.0483.6530.40288.30.2199.068042.6641.2883.80100280.80.2099.596040.2142.1482.25

(4) 再生器废粉再利用制备成的MTO催化剂中,再生器废粉含量对催化剂性能影响较小,而且无论活性还是选择性均与工业催化剂相近,均能满足指标要求,只是在完全使用再生器废粉时催化剂单程寿命略有缩短。

参考文献

[1] LIU Z, SUN C. New progress in R&D of lower olefin synthesis [J]. Fuel Processing Technol., 2000, 62(2/3): 161-172.

[2] CHEN J Q, BOZZANO A, GLOVER B, et al. Recent advancements in ethylene and propylene production using the UOP/Hydro MTO process [J]. Catal. Today, 2005, 106: 103-107.

[3] 朱伟平, 李飞, 薛云鹏, 等. 甲醇制烯烃工艺技术研究进展[J]. 天然气化工(C1化学与化工), 2013, 38(4): 90-94.

[4] 朱伟平, 薛云鹏, 李艺, 等. 甲醇制烯烃研究进展[J]. 神华科技, 2009, 7(3): 72-76.

[5] LOK B M, MESSINA C A, LYLE P R. Crystalline silico aluminophosphate: US4440871[P]. 1984.

[6] LOK B M, MESSINA C A, PATTON R L, et al. Silicoaluminophosphate molecular sieves: another new class of microporous crystalline inorganic solids [J]. Journal of the American Chemical Society, 1984, 106: 6092-6093.

[7] 田树勋, 朱伟平. 甲醇制烯烃催化剂研究进展[J]. 天然气化工(C1化学与化工), 2009, 34(6): 66-72.

[8] 朱伟平, 岳国, 薛云鹏, 等. 甲醇制烯烃用催化剂研究进展[J]. 化学工业, 2010, 7(6): 68-371.

[9] 瓦格恩 S N, 玛藤斯 L R M, 克施勒 K H, 等. 分子筛催化剂的合成: 01812899.8[P]. 2003-11-12.

[10] 朱伟平, 李飞, 薛云鹏, 等. 分子筛催化剂废粉再利用的方法及其获得的产品和应用: 201110253729.6[P]. 2011-08-30.