高含硫集气管线腐蚀监控技术研究

邓希 廖柯熹 汪枫 李珊 蔡德强

1.西南石油大学石油与天然气工程学院 2.中国石油西南油气田公司天然气研究院 3.中国石油西南油气田公司蜀南气矿

高含硫气田硫化氢的强腐蚀性威胁着气田的正常开发与生产,严重时甚至造成巨大的经济损失和安全事故[1-2]。国内外为了控制硫化氢腐蚀,多采用添加缓蚀剂的方式进行腐蚀控制。但由于集气管线较长(超过10 km),传统泵注工艺容易造成管线末段缓蚀剂吸附不均衡,可能引起局部腐蚀。针对这种情况,研究了缓蚀剂涂覆预膜技术在高含硫集气管线上的应用效果,对高含硫集气管线的腐蚀控制具有一定的借鉴意义。

1 缓蚀剂涂覆预膜现场试验

1.1 试验管线概况

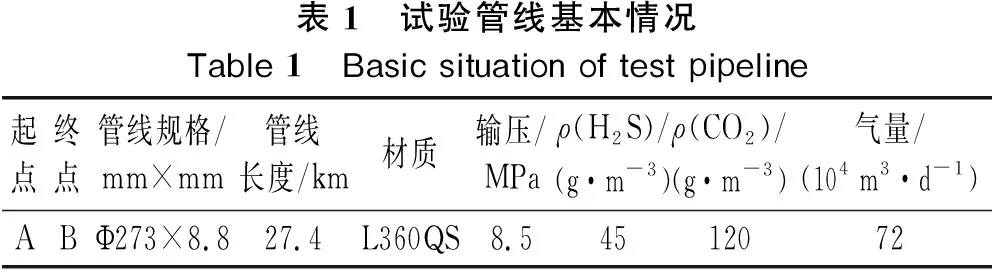

试验管线为一条含H2S/CO2集气管线,基本情况见表1。

表1 试验管线基本情况Table 1 Basic situation of test pipeline起点终点管线规格/mm×mm管线长度/km材质输压/MPaρ(H2S)/(g·m-3)ρ(CO2)/(g·m-3)气量/(104 m3·d-1)ABΦ273×8.827.4L360QS8.54512072

1.2 室内缓蚀剂筛选

参照JB/T 7901-2001《金属材料实验室均匀腐蚀全浸试验方法》、SY/T 5273-2014《油田采出水处理用缓蚀剂性能指标及评价方法》进行室内缓蚀剂筛选评价,考察缓蚀剂的防腐性能、乳化性能、配伍性能。要求在现场工况中,缓蚀率大于90%、不发生乳化、无沉淀、配伍性能良好,缓蚀剂膜具有良好的适应性。

1.3 现场试验

1.3.1缓蚀剂涂覆预膜

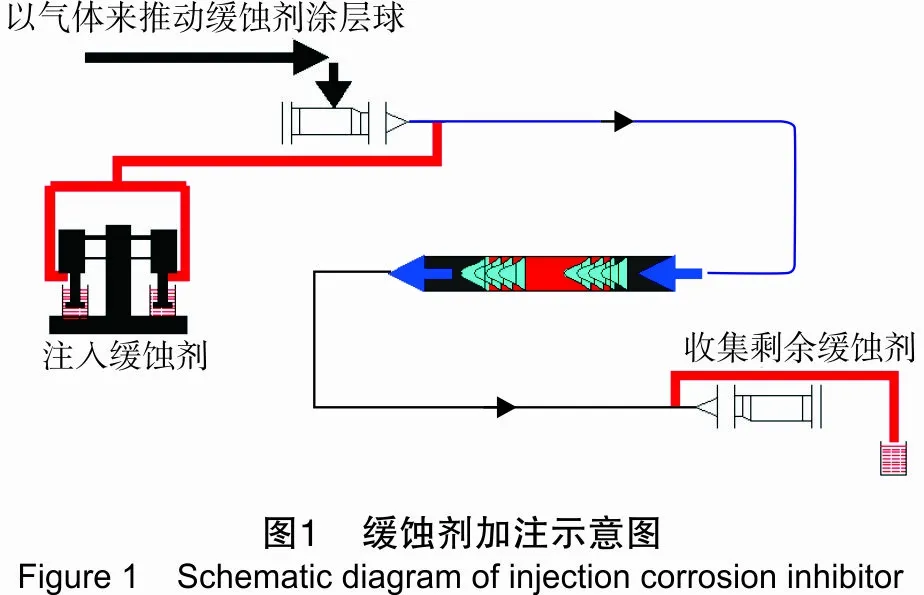

缓蚀剂采用双球定量注入预膜[3-4],定量注入是通过在主管发送端已建成的缓蚀剂储存段注入预膜所需的缓蚀剂,由两只高密度定量注入球夹载缓蚀剂以天然气为动力推动缓蚀剂均匀通过管道,该注入技术在第二只高密度定量注入球上设有旁路的喷射孔使定量注入的缓蚀剂发生湍流,在缓蚀剂均匀通过管道时实现有效优化预膜。加注工艺如图1所示。

缓蚀剂加注量按式(1)计算,该公式是根据国外管道预膜用量经验值推算而得出的[5]。

V=2.4DL

(1)

式中:V为预膜量,L;D为管径,cm;L为管长,km。

1.3.2腐蚀监测

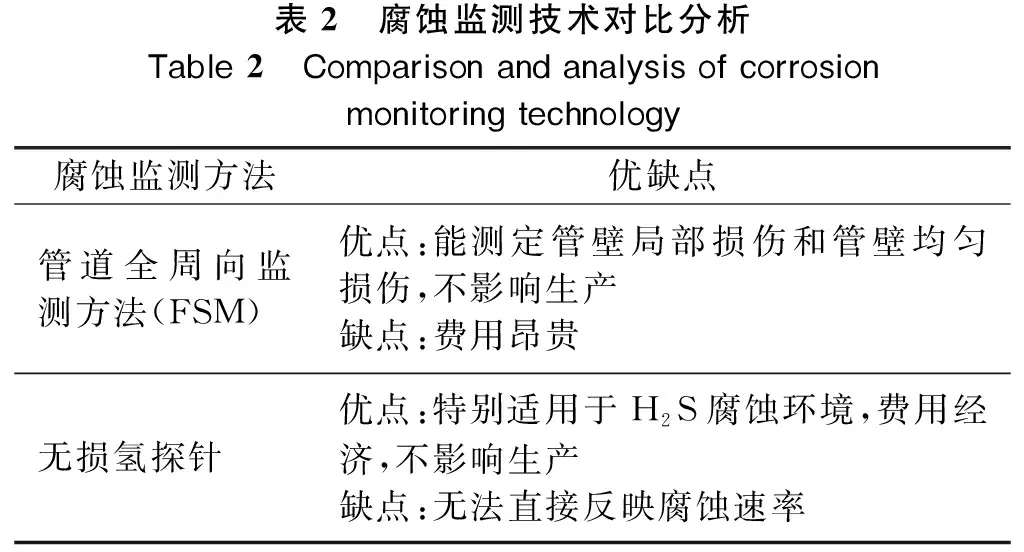

为了监测缓蚀剂在管线内部各个方向的涂覆效果,应选择能够实现管线全周向监测的腐蚀监测方法。目前,国内外全周相腐蚀监测方法主要包括FSM和无损氢探针技术[6-8],两种方法的优缺点见表2。

结合现场高含H2S情况,并考虑成本,采用无损氢探针技术对现场预膜效果进行评估。无损氢探针设备型号为Hydrosteel6000(见图2),该便携式检测仪适用于腐蚀风险点查找和缓蚀剂效果跟踪。氢探针技术最大的优点是非介入性测量,其原理是通过测量渗透到氢探针中的氢分子量计算氢渗透率。在典型的腐蚀环境下,管道的腐蚀越严重,腐蚀介质渗透进入管道外壁的氢含量就越多,即氢通量越大。

表2 腐蚀监测技术对比分析Table 2 Comparison and analysis of corrosion monitoring technology腐蚀监测方法优缺点管道全周向监测方法(FSM)优点:能测定管壁局部损伤和管壁均匀损伤,不影响生产缺点:费用昂贵无损氢探针优点:特别适用于H2S腐蚀环境,费用经济,不影响生产缺点:无法直接反映腐蚀速率

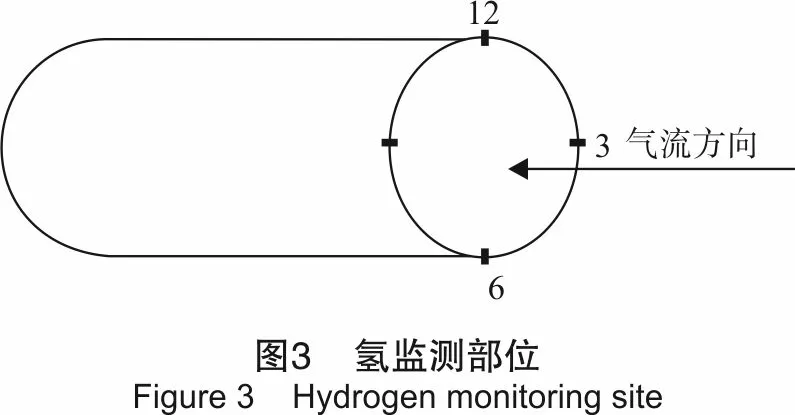

腐蚀监测点位于集气管线末端,沿气流方向顺时针标注12点钟方向、3点钟方向和6点钟方向3个点。通过测量这3个方向的氢通量值,分别判断缓蚀剂在管道上、中、下3个部位的防腐效果,实现全周向监测(见图3)。

2 结果及数据分析

2.1 缓蚀剂筛选评价

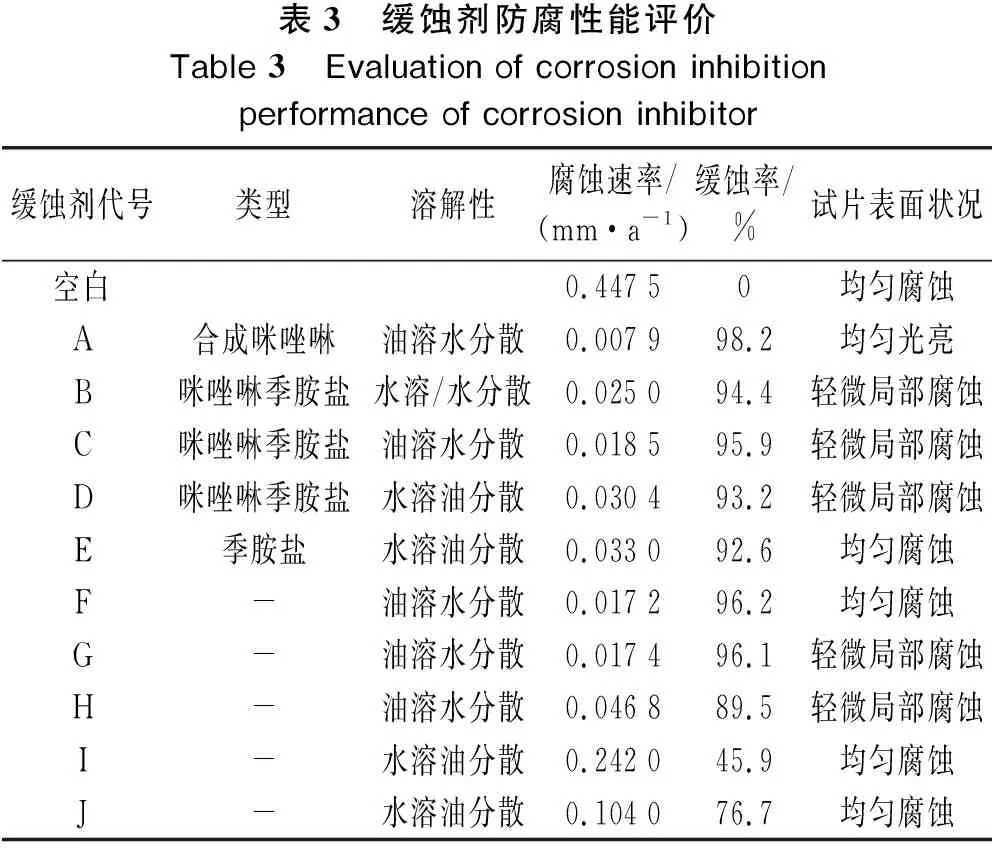

将可用于高酸性气田集输系统的缓蚀剂在5%(w)NaCl盐水中进行防腐性能评价,结果见表3。评价条件为:5%(w)NaCl盐水,ρ(H2S) 1 000 mg/L,ρ(CO2) 400 mg/L,实验温度40 ℃,常压,试验周期72 h,ρ(缓蚀剂)100 mg/L,材料为L360QS。

表3 缓蚀剂防腐性能评价Table 3 Evaluation of corrosion inhibition performance of corrosion inhibitor缓蚀剂代号类型溶解性腐蚀速率/(mm·a-1)缓蚀率/%试片表面状况空白0.447 50均匀腐蚀A合成咪唑啉油溶水分散0.007 998.2均匀光亮B咪唑啉季胺盐水溶/水分散0.025 094.4轻微局部腐蚀C咪唑啉季胺盐油溶水分散0.018 595.9轻微局部腐蚀D咪唑啉季胺盐水溶油分散0.030 493.2轻微局部腐蚀E季胺盐水溶油分散0.033 092.6均匀腐蚀F-油溶水分散0.017 296.2均匀腐蚀G-油溶水分散0.017 496.1轻微局部腐蚀H-油溶水分散0.046 889.5轻微局部腐蚀I-水溶油分散0.242 045.9均匀腐蚀J-水溶油分散0.104 076.7均匀腐蚀

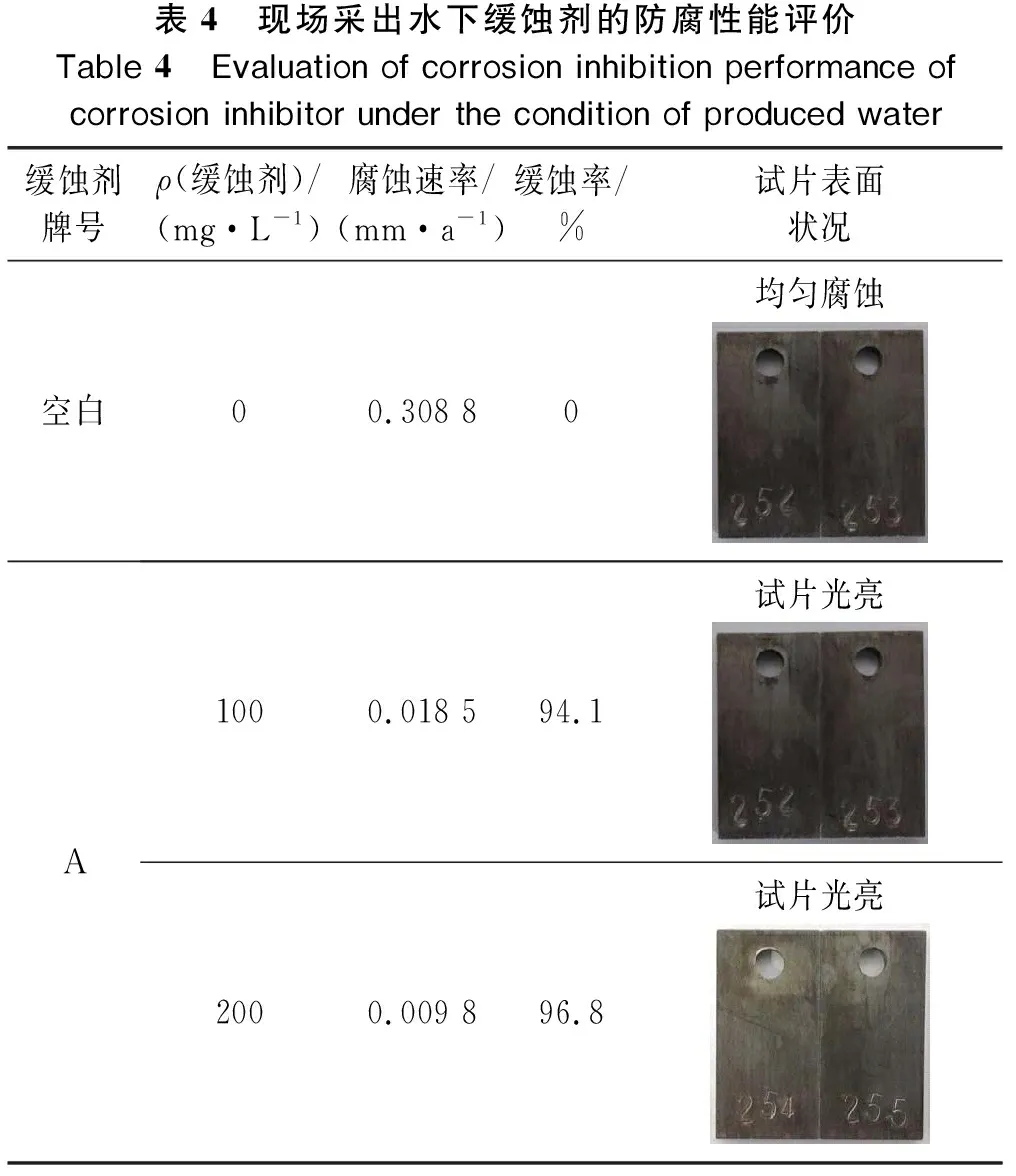

实验优选出缓蚀剂A,并进行现场采出水下的缓蚀剂防腐性能评价,结果见表4。评价条件为:现场采出水,试验温度40℃,常压,试验周期72 h,材料为L360QS。

表4 现场采出水下缓蚀剂的防腐性能评价Table 4 Evaluation of corrosion inhibition performance of corrosion inhibitor under the condition of produced water缓蚀剂牌号ρ(缓蚀剂)/(mg·L-1)腐蚀速率/(mm·a-1)缓蚀率/%试片表面状况空白00.308 80均匀腐蚀A1000.018 594.1试片光亮2000.009 896.8试片光亮

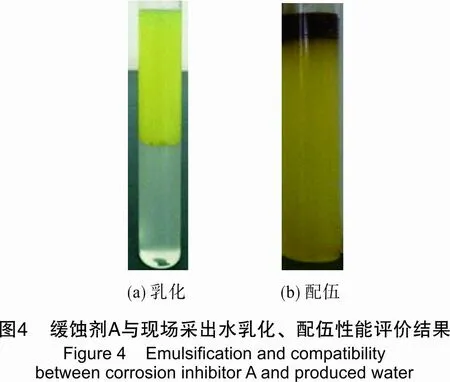

缓蚀剂A与现场采出水的乳化、配伍性能评价结果见图4。缓蚀剂A在40 ℃、静置1 h后,与现场采出水无乳化层,不发生乳化。缓蚀剂A与现场水在体积比1∶9、40 ℃、静置24 h后,溶液呈均相,上层有黑色油层,无沉淀,配伍性好。

从上述实验结果可知,缓蚀剂A在较低质量浓度(100 mg/L)时,能有效地控制管线腐蚀,且与现场环境具有良好的适应性。

2.2 氢通量监测

图5为缓蚀剂涂覆预膜前后管线12点钟、3点钟、6点钟方向3个部位的氢通量监测结果。分析可知,集气管线缓释剂涂覆预膜后,管道上部、中部、下部氢通量监测值明显减小,从6~7 pL/(cm2·s)降低到0~1 pL/(cm2·s),说明缓蚀剂在管线末端各个方向涂覆均匀,腐蚀得到抑制。随着时间的延长,管线中缓蚀剂浓度逐渐降低,氢通量逐渐上升恢复至涂覆预膜前的数值,涂覆预膜有效保护周期约为58天。

3 结 论

(1) 现场监测结果表明,缓蚀剂涂覆预膜技术能明显控制高含硫集气管线腐蚀,涂覆后缓蚀剂在管线各个方向分布均匀。

(2) 所采用的无损氢探针技术能够实现集气管线全周向腐蚀控制。

(3) 在试验管线上,缓蚀剂A涂覆预膜有效保护周期约为58天。

参考文献

[1] 黄雪松, 陈长风, 郑树启, 等. 高含硫气田集输管材耐腐蚀评价[J]. 油气田地面工程, 2011, 30(5): 27-28.

[2] 何生厚. 普光高含H2S、 CO2气田开发技术难题及对策[J]. 天然气工业, 2008, 28(4): 82-85.

[3] 袁曦, 胡超, 谷坛, 等. 氢监测技术在含硫输气管线上的应用[J]. 石油与天然气化工, 2015, 44(1): 67-69.

[4] 胡永碧, 谷坛. 高含硫气田腐蚀特征及腐蚀控制技术[J]. 天然气工业, 2012, 32(12): 92-96.

[5] 中国石油集团工程设计有限责任公司西南分公司, 中国石油天然气股份有限公司西南油气田公司. 高含硫化氢气田集输管道系统内腐蚀控制要求: SY/T 0611-2008[S], 北京: 石油工业出版社, 2008.

[6] 张强, 陈文, 杨梦薇, 等. 高酸性气田腐蚀监测技术研究[J]. 石油与天然气化工, 2012, 41(1): 62-65.

[7] 商剑峰, 李坛, 刘元直, 等. 高含硫天然气净化厂管线腐蚀监测方法的优选与应用——以普光气田为例[J]. 天然气工业, 2014, 34(1): 134-138.

[8] 刘向录. 油气管道氢通量腐蚀监测方法研究[D]. 武汉: 华中科技大学, 2014: 1-3.