超大直径顶管管材吊装设备研究与应用

陈 伟

(上海城建市政工程(集团)有限公司,上海 200065)

0 引言

随着城市现代化进程的加速发展,地下空间的非开挖技术越来越受到人们的重视,顶管作为继盾构之后发展起来的一种非开挖施工技术,它具有施工周期短,综合成本低和社会效益显著等优点。顶管技术发展迅速,无论在理论上还是施工工艺上,都有了飞速的发展,为适应各类管道工程的需要,顶管直径趋于多样化,目前顶管最小直径仅有75 mm,最大直径已达5 m(德国),超大直径顶管已有取代小型盾构的趋势。同时,单程顶进距离也越来越长,因此超大口径、长距离顶管施工技术的研究显得尤为重要。

本文依托上海市白龙港片区南线输送干线完善工程南线东段输送干管工程,其为DN4 000超大口径长距离混凝土顶管工程。以项目实施过程中的大直径顶管管材的吊装难题为导向,针对管材的特点,详细论述了吊装翻转设备的设计思路、设备的CAE分析结果和设备的应用情况。为今后超大直径长距离顶管隧道的施工提供理论指导和依据,完善顶管隧道工程的细部设计理论,促进顶管隧道工程向广泛性、系统性、学科性发展。

1 工程概况

上海市污水治理白龙港片区南线输送干线完善工程采用φ4 000钢筋混凝土管,总长度52 km,是目前世界上最大直径的顶管项目。

顶管采用DN4 000 F型钢筋混凝土管,混凝土强度等级为C50。接口型式为钢承口式柔性接口,管内径为4 000 mm,管外径为4 640 mm,管节有效长度为2 500 mm,管壁厚为320 mm。管片在预制厂采用特制钢模浇筑,一次成形,单节管片重约55 t。

2 存在的问题

参考以往案例,大口径管起吊时采用无动力的横担式专用吊具。管子翻转时利用行车副钩动力,用挂钩钩住管子下端,轻轻提升副钩,缓慢翻转,翻转超过90°后挂钩自动脱开。有时为了翻转方便,利用吊点与重心不重合,在重力作用下完成管材翻转。

这种翻转方式往往存在一些隐患。如管材翻转时有时翻转速度太快,由于管材自身重量太大,惯性产生额外冲量,降低吊具安全性能,容易发生事故。另外,在生产单位完成管材翻转相对容易些,但管材运至施工现场后需将管材再次翻转90°,施工单位无法利用吊点与重心不重合原理翻转管材,该原理反而阻碍管材的翻转,使得管材翻转成为施工现场一难题。

3 管材吊运设备结构研究

根据翻转过程中存在的安全问题以及施工现场管材翻转问题,针对此次工程,专门设计了一套“专用吊装翻管吊具”。该吊具由横担式吊架、吊索、吊臂动力端和吊臂被动端组成。吊臂动力端和吊臂被动端可以通过螺栓与吊装孔连接。防止吊装翻转过程中吊臂从吊装孔中脱离。

操作工可以通过拉动链轮的快慢控制管材的翻转速度。翻转吊臂动力端内的蜗轮蜗杆组件的自锁特性可以保持管材翻转的角度,管材可以在任意角度状态下保持停顿。从而使起吊翻转管材平稳、安全、可靠。

根据上述介绍,混凝土管翻转机构的设计需要满足以下要求:

模型数据库采用标准的三层体系结构,由数据层、中间逻辑实现层(事务层)和应用层(表示层)组成,如图3所示。

1)由于施工场所环境较差,且防止混凝土管在吊装时晃动,因此翻转机构不适合采用柔性绳;

2)由于混凝土管质量很大,且质心较高,为了确保施工安全,翻转速度必须很低;

3)尽可能降低翻转机构的重量及制造成本,同时需要考虑施工便利性。

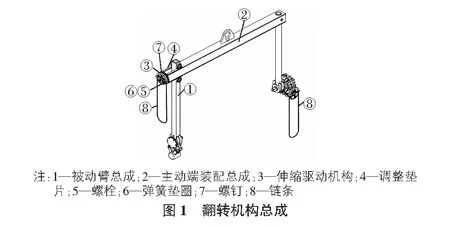

根据上述的设计要求,设计翻转机构,结构如图1所示。

考虑到便利性及经济性,故将翻转机构设计由人工手动驱动。如图1所示,在吊起混凝土管后操作工人拉动右端链条8,驱动减速器带动混凝土管旋转,即可翻转混凝土管。由于翻转机构是刚性而非柔性机构,因此需要通过调节两吊臂间的间距,故需将被动臂做成可调节的(见图1),被动臂通过滚动轮支撑在主动端装配总成上,同时被动臂上装有伸缩驱动机构,这样即可以通过手动拉左端的链条来调整被动臂与主动臂间的间距。下面介绍各主要组成结构件。

3.1 被动臂总成

被动臂上端通过两对深沟球轴承支撑在主动臂总成上面,下端设有插入混凝土管中间吊孔的轴,结构如图2所示。

由于主动端安装有旋转混凝土管的装置,故为了使得左右臂重量均衡,需要在被动臂上安装配重块,图1中与被动端吊装结构相连接的圆柱即为配重块。

3.2 主动端装配总成

主动端装配总成主要由主动端横梁和蜗轮蜗杆减速器组成。

由于混凝土管质量较大,因此在翻转时必须保证整个翻转过程比较缓慢,以防止速度过大,混凝土管瞬间旋转带来巨大的加速度,可能导致整个吊装过程晃动很大,使得混凝土管吊装孔出现破裂现象等不可预知事故的发生,为了确保施工安全,翻转机构需要具有自锁功能,蜗轮蜗杆具有很好的自锁功能,本设计采用该原理来设计。图3为蜗轮蜗杆减速器的三维模型图。

4 管材吊运设备CAE分析

为了验证本设计模型是否具有足够的强度保证施工安全,故需要对模型进行必要的CAE分析。

4.1 计算模型

4.1.1单元格划分

有限元模型六面体划分,单元基本尺寸为20 mm,有限元模型如图4所示。

4.1.2材料属性

材料属性如表1所示。

表1 材料属性

4.1.3边界条件确定

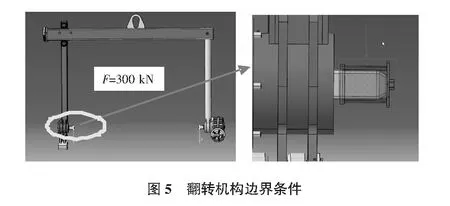

翻转机构边界条件如图5所示,混凝土管的质量约为60 t,故翻转机构每个支撑轴承载300 kN的力,支撑轴伸出端插入混凝土管的吊装孔内,呈悬臂梁结构受力形式。

4.2 各主要结构件CAE分析

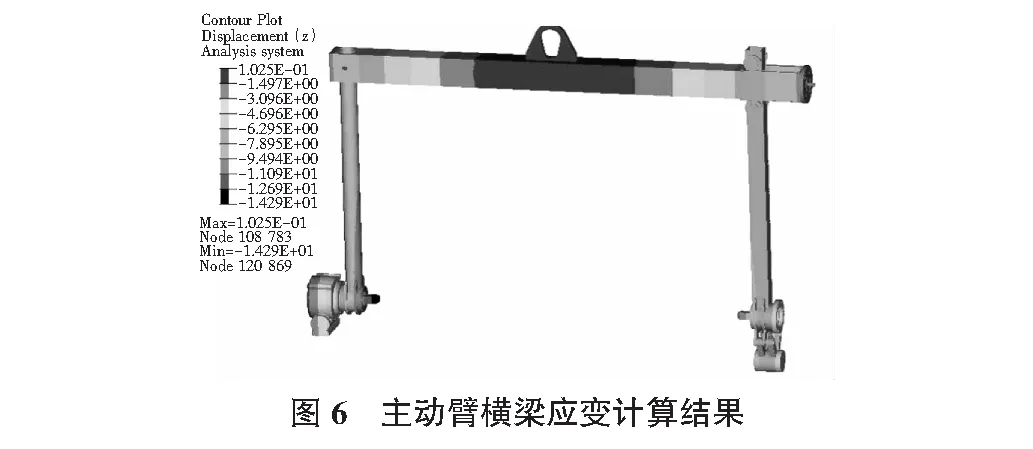

4.2.1主动臂横梁

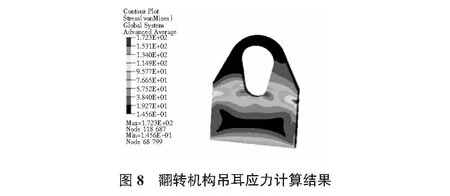

主动臂横梁的主要部件的应力应变的CAE计算结果如图6~图8所示。从图中可以看到,在吊起质量为60 t的混凝土管时,主动臂横梁的最大应变为14.29 mm,最大应力为259 MPa,最小安全系数为1.33。吊耳受到的最大应力为172.3 MPa,最小安全系数为2。根据计算结构可知,各主要结构部分受应力均比材料的屈服强度小很多。

4.2.2被动臂

由于支撑轴为悬臂梁结构,所以吊装时被动臂在x方向上有应变,如图9所示,根据计算结果得x向最大位移为10.23 mm,此时被动臂与z轴的夹角为0.18°,在设计允许范围内。

4.2.3被动端支撑轴

被动端支撑结构如图10所示。通过CAE计算,可得该结构最大应力为226.7 MPa,在设计允许范围内(见图11)。

4.2.4主动端支撑轴

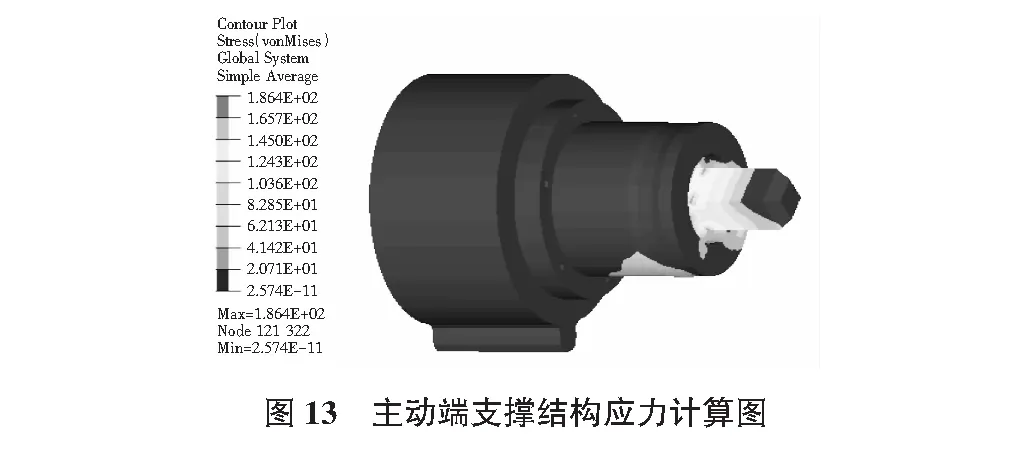

主动端支撑结构如图12所示。通过CAE计算,可得该结构最大应力为186.4 MPa,在设计允许范围内(见图13)。

4.2.5被动臂调节轴

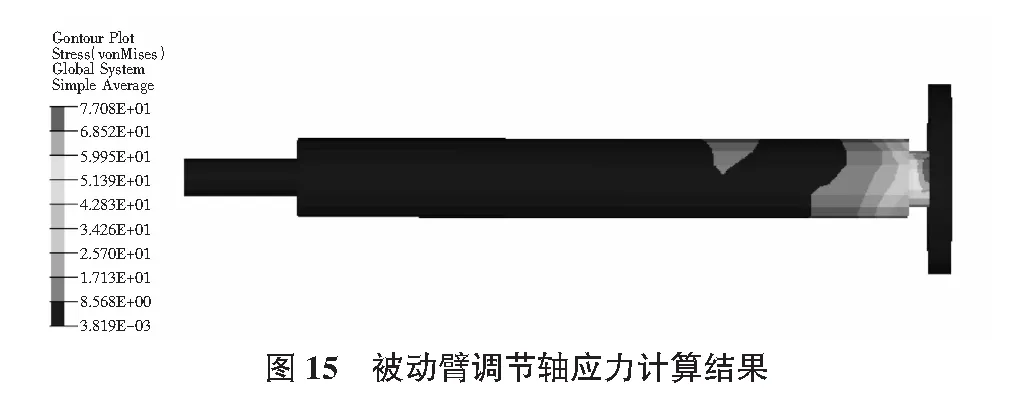

被动臂调节轴如图14所示。通过CAE计算,可得该结构最大应力为77.8 MPa,在设计允许范围内(见图15)。

5 结语

根据起吊大口径管的经验,大口径管起吊时采用无动力的横担式专用吊具,这种翻转方式往往存在一些隐患,如管材翻转时有时翻转速度太快,由于管材自身重量太大,惯性产生额外冲量,降低吊具安全性能,容易发生事故。针对该工程,设计了一套专用吊装翻管吊具,由横担式吊架、吊索、吊臂动力端和吊臂被动端组成。通过对吊具进行三维建模、运动学力学仿真分析、轻量化设计、样机试制运行,一改、二该、定型,效果非常好。专用吊具的使用使得起吊翻转管材更加平稳、安全、可靠。

参考文献:

[1] 胡 斌.φ4640 mm超大直径钢筋混凝土顶管的运输吊装[J].上海建设科技,2015(3):44-45.

[2] 杨兆建,王学文.矿山机械装备云仿真CAE服务系统研究与应用[J].机械工程学报,2013,49(19):111-118.

[3] 韩旭华.大直径钢筋混凝土顶管管材生产工艺[J].山西建筑,2013,39(18):82-83.

[4] 黄 飞.网络环境下桥式起重机参数化CAE技术研究[D].太原:中北大学,2012.

[5] 彭 智,周 勇.CAD/CAE技术在模具概念设计中的应用[J].模具技术,2004(5):11-15.

[6] 顾利军.大直径长距离钢顶管施工风险及控制[J].城市道桥与防洪,2012(6):21,263-267.