基于ANSYS的核桃分级装置机架静力学及模态分析

沈柳杨,兰海鹏,张 宏,刘 扬,李 勇,唐玉荣,栗 文

(塔里木大学 机械电气化工程学院,新疆 阿拉尔 843300)

0 引言

新疆是中国核桃的重要主产区,核桃种植历史悠久,不仅个大、皮薄、品质优良,且营养成分丰富,深受国内外消费者的喜爱[1]。然而,核桃破壳加工利用率却很低,长期以来核桃破壳取仁作业多以人工为主,效率低、成本高,极大限制了核桃产业化发展。由于机械破壳方法能够有效提高核桃破壳效率,因而逐渐得到了广泛应用。目前,大多数核桃破壳机械均以固定的破壳间隙对核桃进行破壳,由于核桃尺寸差异较大,当核桃尺寸大于或小于破壳间隙时,必然会出现因过度破壳而产生碎仁或未挤压而漏破壳的现象,因此在破壳之前需要对核桃进行分级处理。为此,设计了一种核桃分级装置。

机架作为核桃分级装置的重要承载部件,其承载的质量最大且工况最为复杂,这些承载部件在工作过程中会对机架的稳定性和安全性产生一定的影响;尤其在运行过程中会产生较大的动载荷和机械振动。当载荷超过材料的强度极限值或振动频率与机架固有频率接近时,就会使整机结构强度降低或引发共振,严重影响机器的稳定性、安全性和工作性能[2]。

因此,对机架进行有限元静力学分析和模态分析是十分有必要的。姚艳春、陈志等[3-4]运用有限元法对玉米收获机车架的振动特性进行了研究;邱白晶、何耀杰等[5-6]运用ANSYS软件对喷雾机喷杆进行了模态分析与结构优化。上述研究表明,ANSYS软件可以作为研究核桃分级装置结构及振动特性的有力工具。

为此,基于ANSYS有限元分析软件对核桃分级装置机架在外载荷作用下的应力、变形及运动过程中的振动特性进行仿真分析,可以较为全面地了解其静力学特性和动态特性,为核桃分级破壳机械的结构设计和优化改进提供参考。

1 总体结构及工作原理

1.1 总体结构

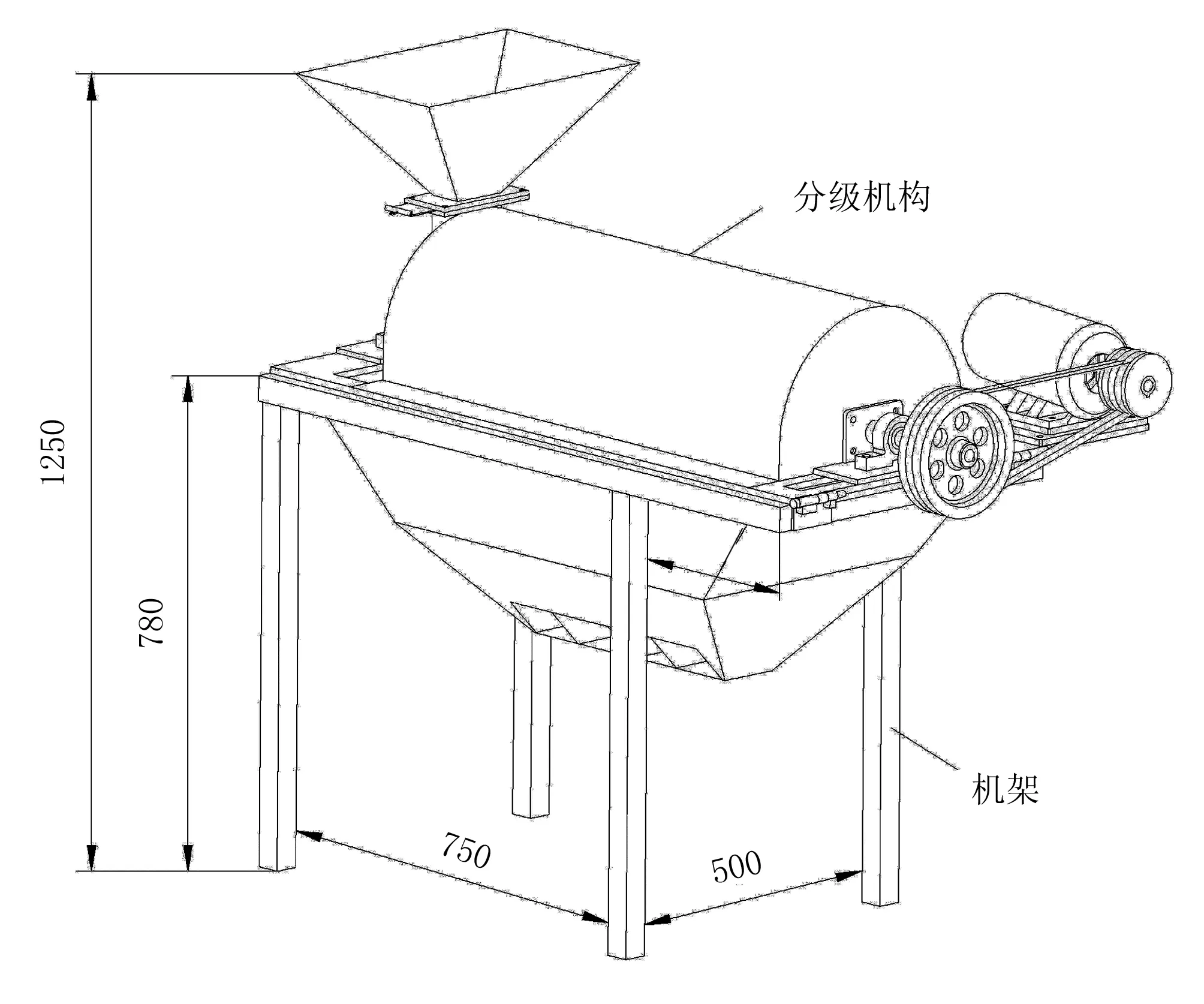

核桃分级装置主要由机架、变频电机、进料斗、分级机构及带传动等部分组成,其三维模型及主要结构尺寸如图1所示。其中,分级机构主要由分级筛笼、分级筛笼轴、延时挡圈、螺旋导向条、转动合页、分级隔板、调节手轮,以及调量板等部分构成,分级机构的结构简图如图2所示。分级装置的分级方式为筛笼旋转式,传动方式为带传动,其动力由变频调速三相异步电动机(型号YTSP100L-6)提供,可通过变频调速器(型号AC60E-T3-3R7G)调节变频电动机的转速,小带轮结构为实心式,大带轮结构为孔板式,材料均为HT200。机架采用的是40mm×40mm×3mm的空心方管通过焊接方式刚性连接而成,方管材料为Q235结构钢。

图1 分级装置的三维模型

1.调节手轮 2.调量板 3.进料斗 4.分级筛笼 5.延时挡圈 6.螺旋导向条 7.分级筛笼轴 8.变频电机 9.转动合页 10.带传动 11.分级隔板

1.2 工作原理

分级装置的工作过程:首先将核桃倒入进料斗中,其经进料斗出口落入至分级机构中,在自身重力、离心力和螺旋导向条的螺旋推动力等外力的共同作用下实现核桃的分选。分选后的核桃从分级筛笼的孔隙中落入至由分级隔板分隔成的4个独立区间内,即完成将核桃分选为四级的分级任务。其中,分级筛笼的转速可通过调节变频器的频率对电机转速进行控制;核桃落入至分级机构中的流量可通过调量板控制进料斗出口的大小进行调节。为了防止核桃落入分级机构中滚动过快,设置了延时挡圈,以减缓核桃滚动前进的速度,同时核桃在分级筛笼中的推进速度还可通过调节手轮对分级筛笼的水平倾角进行微调。

2 机架有限元静力学分析

2.1 静力学分析数学模型

静力学分析数学模型可用下式进行描述[7],即

[K]·δ=F

(1)

式中 [K]—系统结构刚度矩阵;

2.2 建立机架几何模型

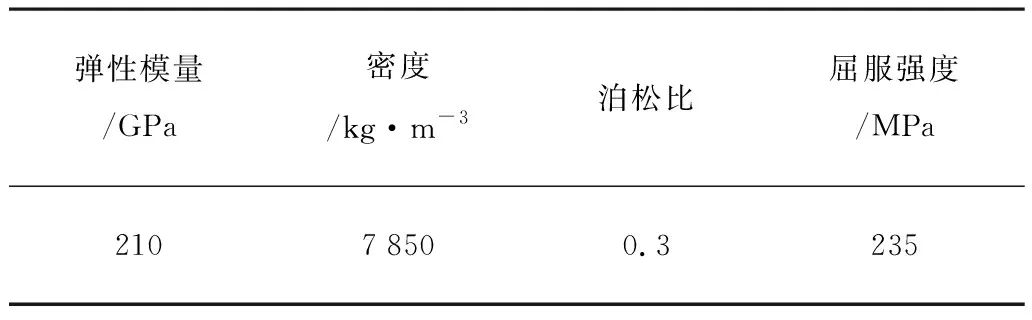

建立正确的几何模型是进行结构分析的基础,因此利用SolidWorks 2014软件采用参数化建模方法,建立机架的三维实体模型。为了简化分析与计算,减少有限元分析的求解时间,对模型进行如下假设:①认为机架材料为各向同性且密度均匀分布;②忽略机架焊接结构的影响,认为焊缝和机架是一个整体。机架的材料为Q235结构钢,其材料的主要性能参数如表1所示。

表1 几何模型主要性能参数

2.3 单元类型及网格划分

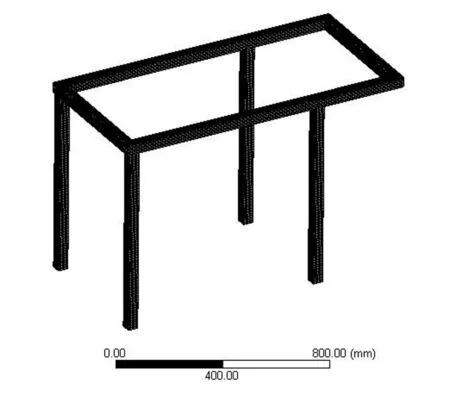

将SolidWorks软件所建立的机架几何模型另存为.igs格式文件,然后导入到ANSYS 15.0有限元分析软件中,建立机架有限元分析模型。根据机架的结构和受力情况,模型单元类型选取SOLID 95单元[8]。网格划分的疏密程度会影响仿真结果的精度,网格过密会增加计算机的求解时间及更多的存储空间,网格划分较好的标准是求解结果不随网格密度的变化而发生较大的变化。因此,结合计算机的配置和求解能力,模型网格划分方法采用系统自动生成,网格的尺寸大小设定为10mm。经网格划分后,模型的网格节点数为142 848,网格数量为20 224。机架的有限元分析模型如图3所示。

2.4 施加载荷及约束

根据实际工况,机架受到的载荷主要来自于两部分:①机架自身的重力,可通过添加垂直向下的重力加速度g=9.8m/s2来施加;②将安置在机架上的分级筛笼、变频电机等部件的总质量简化为作用于机架上的均布载荷[9],可以根据SolidWork软件自带的“评估”工具中“质量属性”和“测量”功能获取各部件的质量和面积,然后进行计算。经测算得出,机架承载的总质量为42.5kg,即集中力为416.5N,而机架受载的接触面积为0.134 4m2,因此作用在机架上的均布载荷为3.1×10-3MPa。由于机架底端固定,因此对机架底端添加固定约束关系。施加载荷及约束后的模型如图4所示。

图3 机架有限元模型

2.5 模型求解与分析

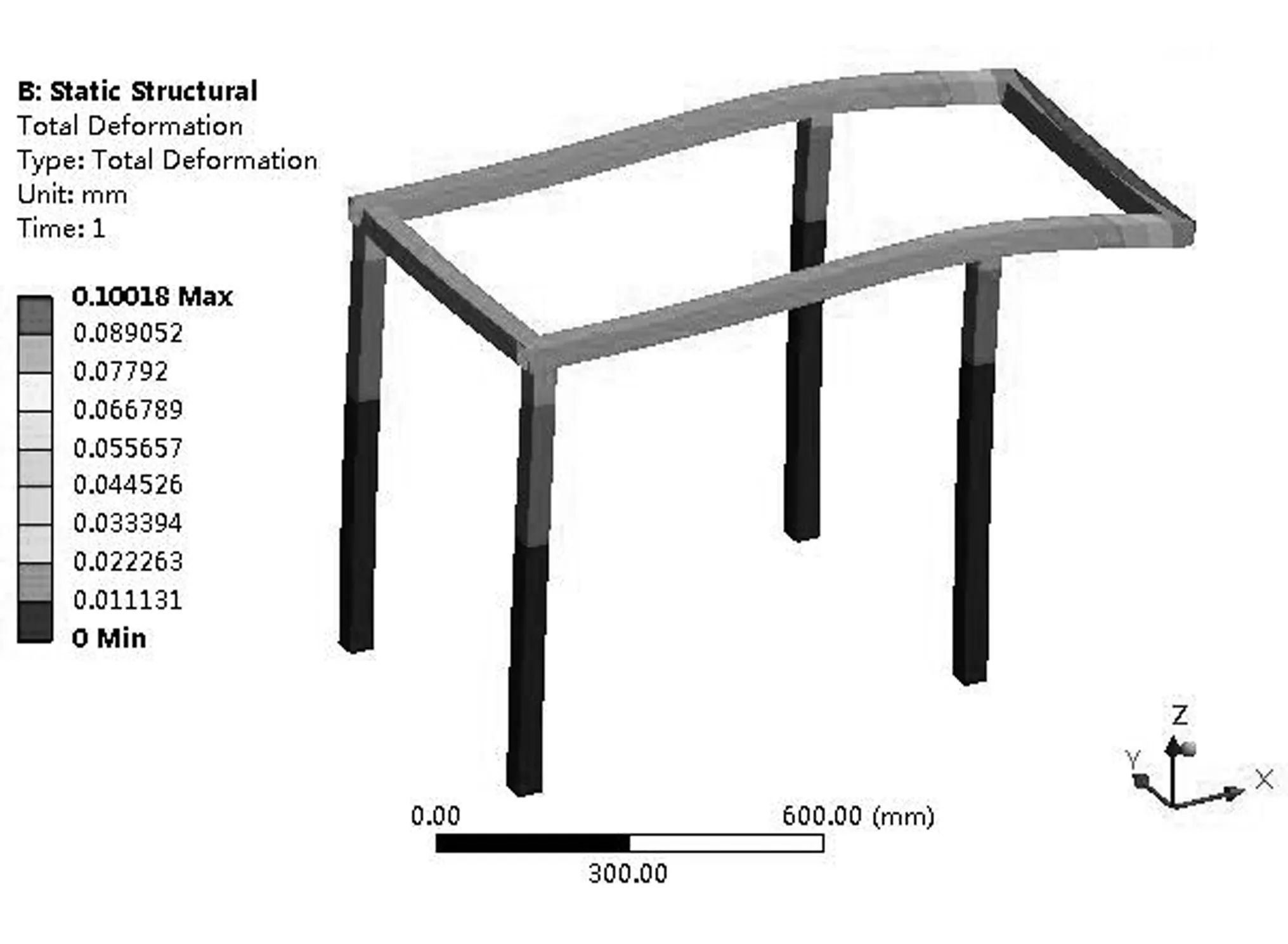

经求解计算后,机架在载荷作用下的总变形仿真结果如图5所示。由图5可知:机架的最大变形值为0.100 18mm,变形量较小。此外,机架的最大变形主要集中在尾部的横梁上,主要是因为机架尾部上承载的质量要大于其他部位。由此可知,有限元仿真结果与实际工况是相吻合的。

机架在载荷作用下的应力有限元仿真结果,如图6所示。从应力云图可知:机架整体受到的应力较小,应力基本呈现对称分布的特点,虽然在机架尾部长横梁与支柱的连接处产生的应力最大,最大值为11.314MPa,但机架所承受的最大应力值远小于材料的屈服极限强度值235MPa。因此,机架的结构强度不会受到较大的影响。

图5 变形分布云图

经有限元分析得出:在该工况下机架的安全系数为15,安全系数较高。虽然有限元静力学分析仿真模拟的是机架在静态载荷作用下的受力及变形情况,但机架在动载荷下的情况可通过乘以动载荷系数来进行估算。根据文献[10],取动载荷系数为2.5进行计算,因此在动载荷作用下机架的最大应力值为28.285MPa<235MPa。总体而言,无论是在静载荷或动载荷情况下,机架的最大应力值均小于材料屈服极限值,且最大变形量为0.100 18mm,安全系数可达到15,因此机架的结构强度能够满足工作要求。

3 机架有限元模态分析

3.1 模态分析数学模型

模态分析是以振动理论为基础、以模态参数为目标的分析方法。有限元模态分析的数学模型可以用下式进行描述[11],即

[M]·+[C]·+[K]·μ=0

(2)

式中 [M]—结构的质量矩阵;

[C]—结构的阻尼矩阵;

[K]—结构的刚度矩阵;

3.2 机架的模态计算

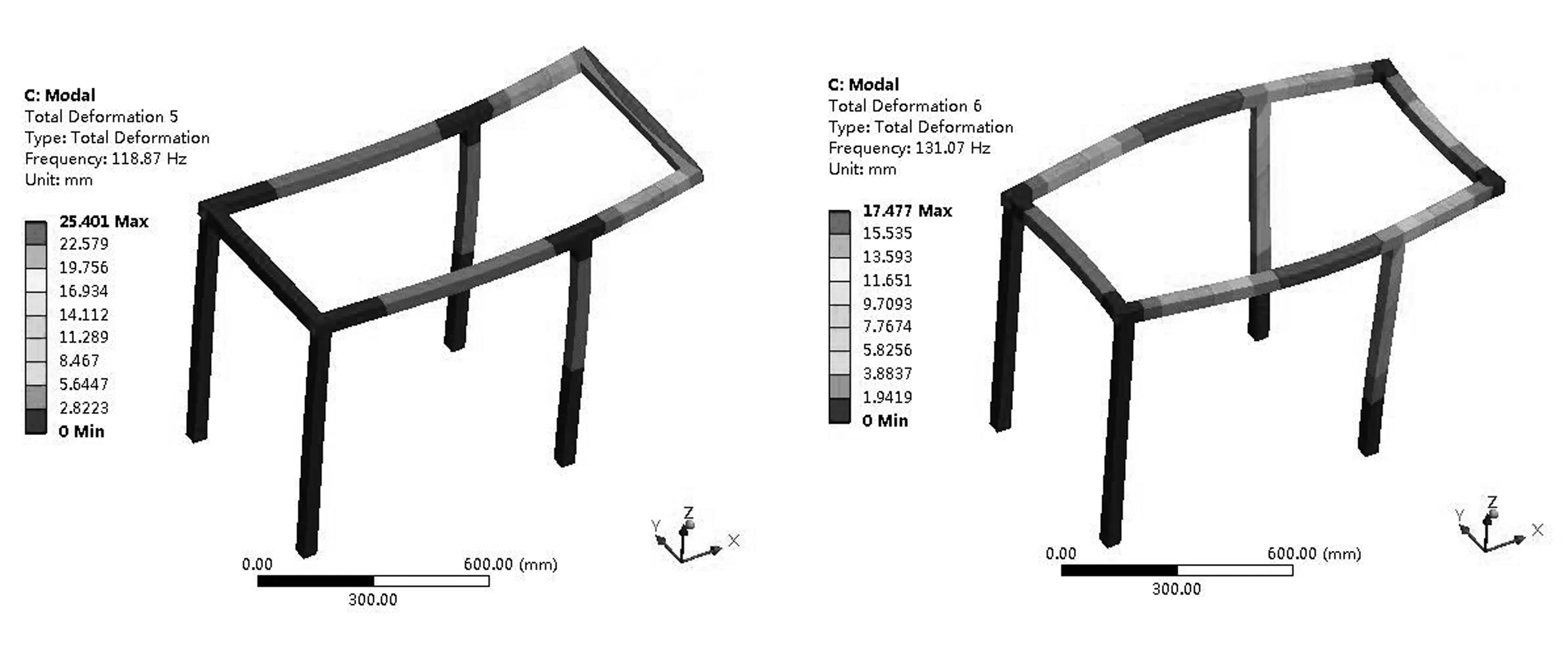

由于模态分析过程不考虑外载荷及边界条件,因此对机架的有限元分析模型进行自由状态下的模态分析和提取。在ANSYS/Workbench软件中内嵌了很多求解方法,包括Subspace法、Block Lanczos法、Reduced法等,由于Block Lanczos法具有收敛速度快、运算精度较高等优点,因此本文选取Block Lanczos法进行模态参数的提取。根据振动理论可知,共振主要由固有频率较小的频率所引起,因此主要分析机架的前6阶模态振型情况。结合仿真结果中的振型模拟动画过程,可以清楚地了解各阶振型的特征,前6阶的模态频率及振型特征如表2所示;相应的振型云图如图7所示。

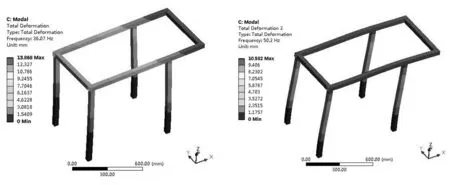

(a) 1阶模态振型云图 (b) 2阶模态振型云图

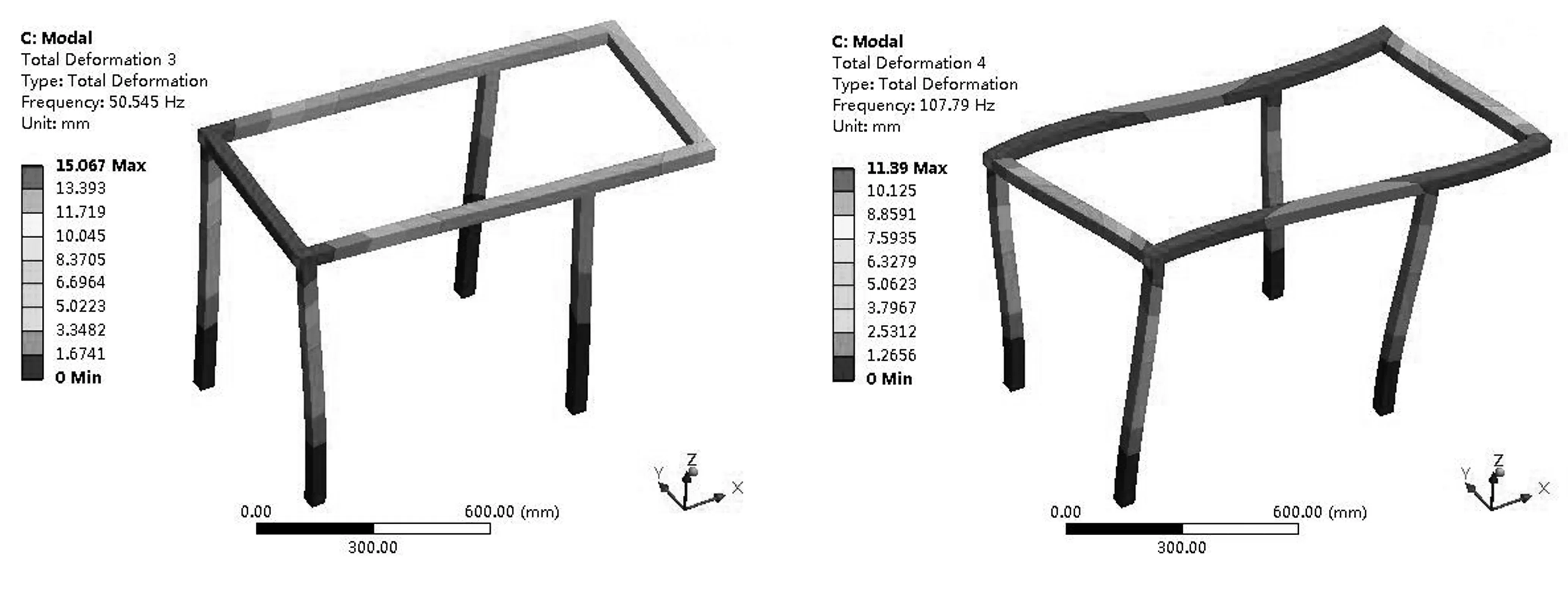

(c) 3阶模态振型云图 (d) 4阶模态振型云图

(e) 5阶模态振型云图 (f) 6阶模态振型云图

3.3 结果与分析

由表2可知:机架的各阶固有频率随阶次的增加而逐渐增加,前6阶固有频率的范围分布在36.07~131.07 Hz之间。

由图7可知:机架的1阶振型主要表现为横梁沿Y轴方向左右摆动,最大的变形量为13.868mm;2阶振型主要表现为横梁沿X轴方向前后摆动,最大变形量为10.582mm;3阶、4阶振型相似,主要表现为在XY平面发生扭转摆动,最大变形量分别为15.067mm和11.39mm;5阶和6阶振型主要为弯曲振动,5阶振型为沿Z轴方向上下振动,最大位移量为25.401mm,6阶振型为沿Y轴方向左右振动,最大变形量为17.477mm。通过对前6阶振型的分析可知,5阶振型产生的变形量最大,对应频率为118.87Hz。

根据文献[12],机架不会发生共振的条件:机架结构的固有频率与激励的频率需满足如下关系,即

0.75ω0<ω<1.3ω0

(3)

式中ω0—机架固有频率(Hz);

ω—激励频率(Hz)。

由于机架承载的主要是分级机构,其分级筛笼转动时产生的激励频率是主要的外部激励源,工作时的转速最高不超过600r/min,因而产生的激励频率低于10Hz,与机架前6阶频率36.07~131.07Hz不在同一区间,因此机架在工作过程中不会发生共振,表明该结构的设计能够满足工作要求。

4 结论

1)静力学分析结果表明:机架在静载荷下的最大应力值为11.314MPa,动载荷下的最大应力值为28.285MPa,均小于材料的屈服极限值,且最大变形量为0.100 18mm,安全系数为15,因此机架的结构强度能够满足工作要求。

2)模态分析结果表明:分级装置机架的前6阶固有频率分布在36.07~131.07Hz之间,5阶振型产生的变形量最大,最大位移量为25.401mm,对应频率为118.87Hz。机架工作频率与固有频率不在同一区间,因此在工作过程中不会发生共振。

参考文献:

[1] 孙树杰,王兆华,宋康,等.核桃营养价值及功能活性研究进展[J].中国食物与营养,2013,19(5):72-74.

[2] 李兴凯,韩成晟,戴飞,等.小区小麦育种收获机机架模态分析及结构优化[J].甘肃农业大学学报,2016,51(1):144-149.

[3] 姚艳春,杜岳峰,朱忠祥,等.基于模态的玉米收获机车架振动特性分析与优化[J].农业工程学报,2015,31(19):46-53.

[4] 陈志,周林,赵博,等.玉米收获机底盘车架疲劳寿命研究[J].农业工程学报,2015,31(20):19-25.

[5] 邱白晶,何耀杰,盛云辉,等.喷雾机喷杆有限元模态分析与结构优化[J].农业机械学报,2014,45(8):112-116.

[6] 何耀杰,邱白晶,杨亚飞,等.基于有限元模型的喷雾机喷杆弹性变形分析与控制[J].农业工程学报,2014,30(6):28-36.

[7] 王芳,王春光,杨晓清.西瓜的力学特性及其有限元分析[J].农业工程学报,2008,24(11):118-121.

[8] 张娜娜,赵匀,刘宏新.高速水稻插秧机车架的轻量化设计[J].农业工程学报,2012,28(3):55-59.

[9] 韩红阳,陈树人,邵景世,等.机动式喷杆喷雾机机架的轻量化设计[J]. 农业工程学报,2013,29(3):47-53.

[10] 吴伟斌,廖劲威,洪添胜,等.山地果园轮式运输机车架结构分析与优化[J].农业工程学报,2016,32(11):39-47.

[11] 杨喜,王金丽,郭昌进,等.基于Workbench的甘蔗叶粉碎机刀辊模态分析[J].中国农机化学报,2014,35(4):36-39.

[12] 王东伟,尚书旗,韩坤.4HJL_2型花生联合收获机摘果机构的设计与试验[J].农业工程学报,2013,29(14):15-25.