烟秆拔秆机刀辊参数优化与试验

余朝静,张大斌,齐永杰,刘祖国,卢 泽

(1.贵州大学 机械工程学院,贵阳 550025;2.广西中烟工业有限责任公司,南宁 530001)

0 引言

烟草是我国重要的经济作物,随着烟草种植面积的增加,烟叶采摘后大量烟秆残留在田间,每年约有260万t烟秆被废弃[1],对环境造成了较大的污染,也是一种资源浪费。残留在田间的烟秆会滋生大量病菌,对来年烟草的种植与生长产生较大影响[2],需在烟叶采摘结束后立即拔除烟秆。由于我国烟秆的机械化回收程度较低,烟秆的拔除工作通常由人工完成,费时费力,且效率较低。因此,实现烟秆的机械化回收已成为一种迫切需要。

烟秆拔秆机用于烟叶采摘结束后烟秆的拔秆作业,按拔秆工作原理的不同主要分为齿梳式拔秆机、圆盘式拔秆机、链夹式拔秆机和掘蔸式拔秆机等[3-5]。其中,掘蔸式拔秆机利用旋耕原理,在执行机构根茎掘起刀辊上安装旋耕刀,旋转刀辊的刀片随着机具的前进反转入土挖掘并将烟蔸掘出。该机具有良好的适应性,能有效降低刀辊切土阻力和拔秆作业功耗。其工作部件刀辊的结构和参数对拔秆作业的工作稳定性、功率消耗和机组的平衡性等指标有较大影响。近年来,大量学者对旋耕机刀辊[6]、灭茬机刀辊[7]及秸秆还田机刀辊[8-9]的结构和参数展开了研究,并促进了相关机械的发展;而对掘蔸式烟秆拔秆机刀辊参数的研究还未见报道。本文以掘蔸式拔秆机为研究对象,对拔秆机刀辊结构参数和工作参数进行优化设计,以得到较合理的参数设计。

1 刀辊主要结构及工作原理

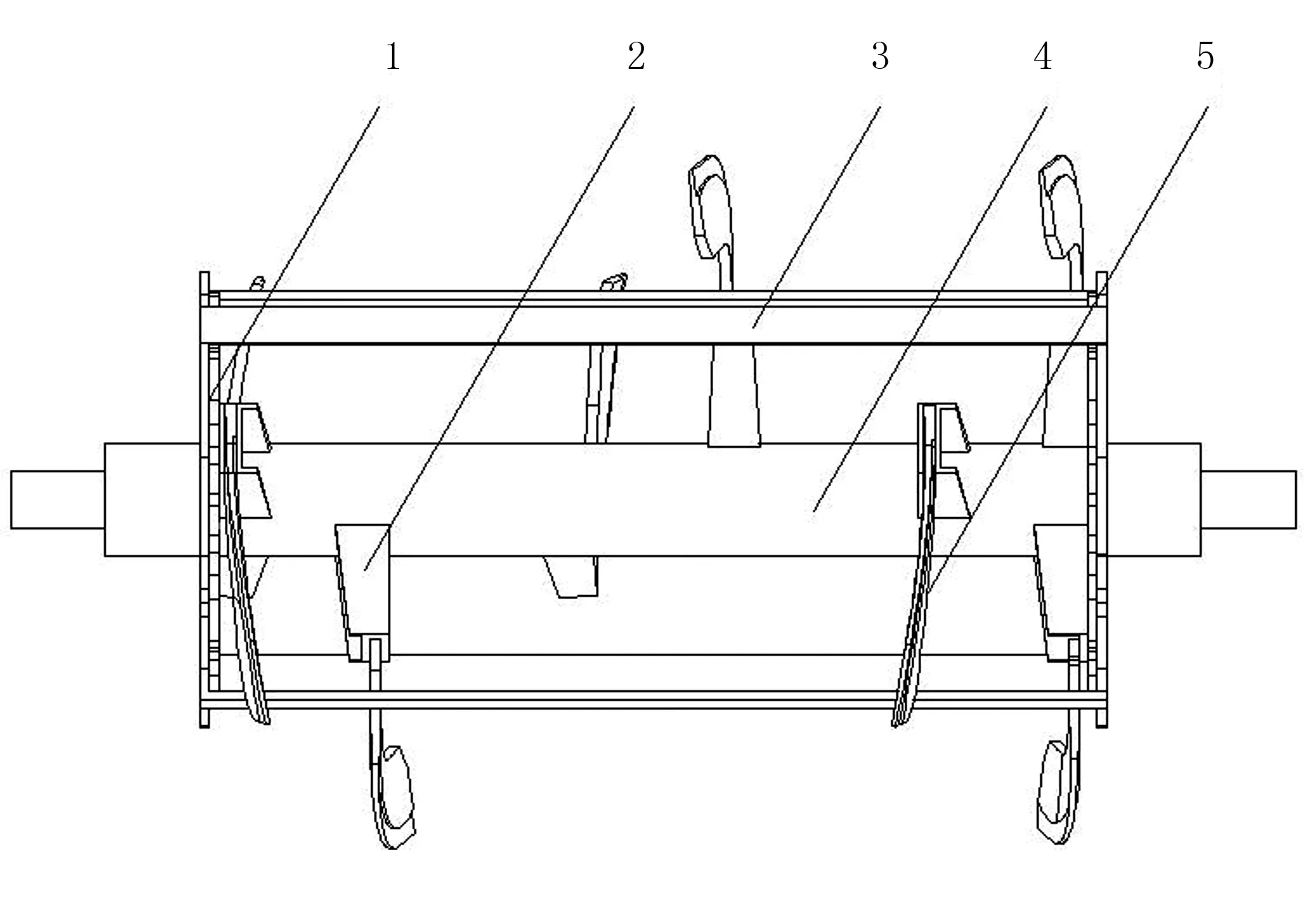

掘蔸式烟秆拔秆机的刀辊主要由刀轴、旋耕刀、拔秆横刀、刀座及刀盘等组成,如图1所示。

1.刀盘 2.刀座 3.拔秆横刀 4.刀轴 5.旋耕刀

拔秆机作业时,动力驱动刀辊旋转,刀辊反转,旋耕刀由烟垄垄底开始切削土壤,对垄体进行切削以疏松烟垄土壤并将部分烟蔸掘出地面;在拔秆横刀作用下,整颗烟秆和土块沿机罩内部滑动,向后抛掷输送至后部收集装置以避免烟秆与刀辊的缠绕、堵塞,从而实现烟秆的连续拔秆作业。

2 刀辊运动参数的选取

2.1 刀辊旋耕刀运动方程和切土轨迹

拔秆机在拔秆作业过程中,刀辊的绝对运动由刀辊的圆周运动与拔秆机前进所具有的直线运动所合成。因此,以刀辊中心为坐标原点,拔秆机前进方向为x轴正向,垂直向上为y轴正向建立坐标系,得到刀辊旋耕刀刀端点的运动方程为[10]

(1)

式中vm—机组前进速度;

R—旋耕刀端点旋转半径;

ω—旋转角速度。

根据我国西南地区烟草种植农艺要求,烟草采用单垄种植,垄宽700~750mm,垄间距1 050~1 150mm,垄高200~250mm,烟叶收获结束后垄高150~200mm,烟株距550~600mm。为实现烟秆的拔秆与烟垄的耕整作业,旋耕刀端点旋转半径R应大于垄高。同时,在一定的机组前进速度和拔秆入土深度下,应选择大回转半径、小转速以降低拔秆机能耗[11],但过大的半径将相应地增大拔秆机结构尺寸。综合各因素,取R=250mm。根据课题作业指标要求,取vm=0.37m/s,得到刀辊旋耕刀端点切土轨迹如图2所示。

图2 刀辊旋耕刀端点切土轨迹

定义旋耕刀端点的回转切线速度与拔秆机的前进速度之比为旋耕速比[10]λ,得

(2)

将旋耕速比λ带入式(1)得

(3)

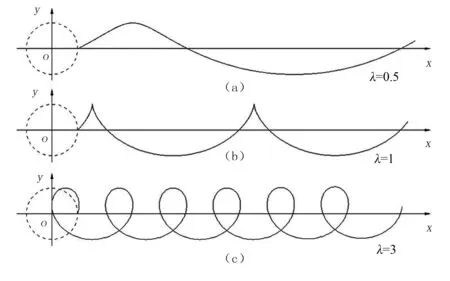

上式表示λ值不同时,旋耕刀的运动轨迹各不相同,分别取λ=0.5、λ=1和λ=3时的运动轨迹如图3所示。

图3 不同旋耕速比的旋耕刀运动轨迹

λ值不同时,刀辊旋耕刀的运动轨迹也将不同:在λ=0时,旋耕刀运动轨迹为直线,不能完成拔秆作业;λ在0~1之间时,运动轨迹为短幅摆线,旋耕刀端点沿x方向的速度分量均有vx>0,即旋耕刀在各种位置的切削速度方向与拔秆机前进方向一致,故旋耕刀不能向后切土抛秆,不能完成拔秆作业;λ>1时,其轨迹变为长幅摆线,旋耕刀端点沿x方向的速度分量存在vx<0,即旋耕刀转动到一定部位,其切削速度方向将与拔秆机前进的方向相反,旋耕刀能切削土壤并将烟秆抛向后方,完成拔秆作业[11]。

2.2 沟底不平度

拔秆机拔秆作业时,刀辊耕层底部会出现波浪形的凸起[10],其高度hc主要取决于旋耕刀回转半径R、旋耕速比λ和刀辊同一切土小区内旋耕刀数z。为使刀辊能完成拔秆作业,需保证旋耕刀正切部能切到烟蔸底部,因此沟底不平度应小于0.25,则

(4)

式中hc—沟底不平度;

z—同一切土小区内旋耕刀数;

λ—旋耕速比;

R—旋耕刀回转半径。

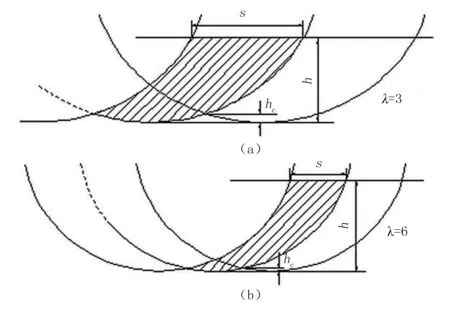

根据式(4),利用MatLab得出拔秆沟底不平度与旋耕速比和同一切土小区内旋耕刀数的变化曲线,如图4所示。由图4可知:提高旋耕速比λ和增加同一切土小区内旋耕刀数z能降低沟底不平度,提高刀辊拔秆性能。

图4 拔秆沟底不平度与旋耕速比和同一切土小区内旋耕刀数的关系

2.3 切土节距

切土节距S指沿安装在同一回转平面内的旋耕刀在转过相应的安装角时间内机组的前进距离,也就是同一回转平面内相邻两把旋耕刀切下的土垡的水平纵向厚度[10],其计算公式为

式中R—旋耕刀回转半径;

λ—旋耕速比;

z—同一切土小区内旋耕刀数。

切土节距的大小将直接影响旋耕刀碎土质量、拔秆机工作质量和拔秆机的功率消耗,其大小与旋耕刀回转半径成正比,与旋耕速比和同一切土小区内旋耕刀数成反比。刀片数增多,刀间的空隙变小,容易缠秆、缠草、堵泥等。在同一切土小区内的刀片数z=2时,分别取λ=3和λ=6时得到不同旋耕速比下的切土节距,如图5所示。

图5 不同旋耕速比下的切土节距

旋耕速比λ越大,切土节距越小,沟底凸起高度也越小,刀辊拔秆性能将越好。但在旋耕刀回转半径R一定的条件下,通过降低拔秆机前进速度vm来提高旋耕速比λ,会使拔秆机前进速度降低,进而使生产效率降低;而通过提高刀辊转速来提高旋耕速比λ,会使刀辊转速过快,进而使功率消耗增加。因此,合理选择旋耕速比λ对刀辊拔秆性能和功率消耗尤为重要。

从降低能量消耗的观点看,在满足拔秆作业质量要求的前提下,应选择较大的切土节距。但切土节距加大时,沟底不平度也会加大[12]。因此,综合各因素及西南地区烟地拔秆农艺要求,取切土节距S=100mm,旋耕速比λ=8,计算得到此时刀辊转速为n=110r/min。

3 旋耕刀优化设计

旋耕刀是拔秆机刀辊的主要工作部件,其形状和参数对拔杆机的作业质量和功率消耗有很大的影响。为避免使拔秆机刀辊缠草和在刀辊前方形成壅土并重复切削,从而减少功耗和避免后抛的烟秆被土壤掩埋,同时刀辊旋耕刀要求正切面(角度)抛土性能强[13]。因此,其设计应有别于其它通用旋耕刀。为满足拔秆要求并减少刀辊缠草和提高旋耕刀正切面抛土性能,依据GB/T5669-1995标准中Ⅲ型刀主要用于浅耕灭茬,对Ⅲ型弯刀进行改进设计来作为拔秆机刀辊旋耕刀。

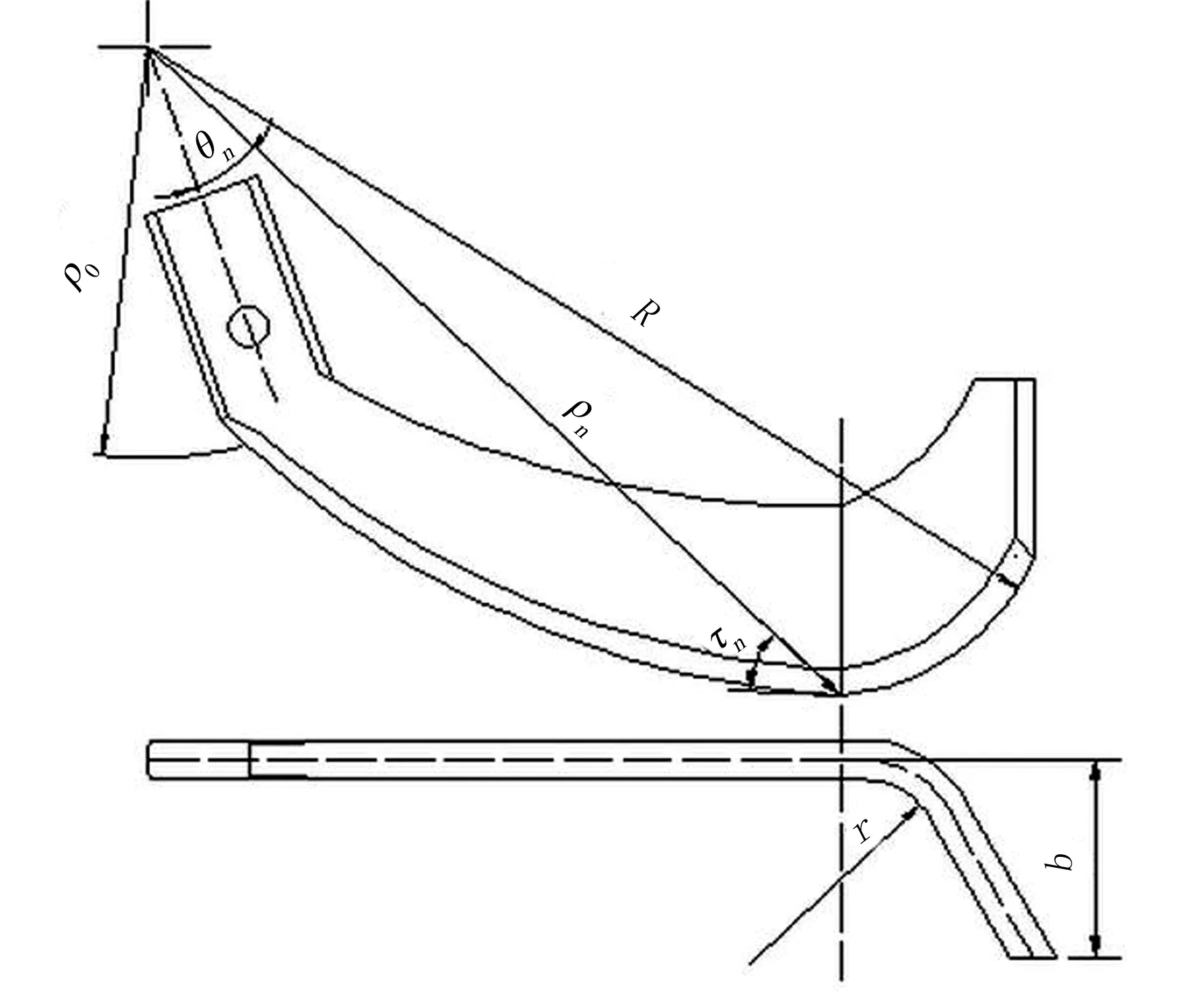

旋耕刀的参数主要包括侧切刃、正切刃、正切部弯折半径、工作幅宽和回转半径等,正切刃和侧切刃较为锐利,刃口为曲线,有较好的滑切性能。按正切刃部分的折弯方向,有左弯刀和右弯刀两种。作业时弯刀侧切刃末端先切土,然后侧切刃与正切刃同时切开土垡,其切土方式为由远及近切土,其结构示意图如图6所示。

3.1 旋耕刀侧切刃曲线设计

旋耕刀的侧切刃曲线采用阿基米德螺线,其方程为

ρ=ρ0+a′θ

式中ρ0—螺线起点的极径;

θ—螺旋线上任意点的极角;

a′—螺旋极角增加1弧度时极径的增量。

旋耕刀侧切刃极径ρ与拔秆机刀辊回转半径R的大小无关,为避免无刃部分切土,侧切刃起始极径ρ0可由下式求得[10],即

式中R—回转半径;

S—切土节距;

h—拔秆切土深度。

螺线终点的极角θn可由下式求得,即

其中,τn为螺线终点处的滑切角,常取50°~60°,文中取τn=60°,带入数值计算得到θn=31.8°。

在确定ρ0、ρn和θn值后,可求得a′的值为

从0~θn之间分成若干份,顺序选定若干θ值带入螺旋线侧切刃曲线,可分别计算出相应的极径ρ值,即可作出侧切刃螺线。

图6 刀辊旋耕刀结构示意图

3.2 侧切刃静态滑切角的设计计算

侧切刃螺线上一点的极径与该点切线的夹角为旋耕刀侧切刃的静态滑切角τ,其大小应满足旋耕阻力小和不缠草的要求[10],即

τ<90-φ

其中,φ为植被茎叶、秸秆根茬对旋耕刀刃口的摩擦角。

植被茎叶、秸秆根茬对旋耕刀刃口的摩擦角φ在28.8°~55.5°之间。因此,τ在34.5°~61.2°之间时,旋耕刀旋耕阻力小,且旋耕刀缠草少[14]。旋耕刀侧切刃曲线上任一点的静态滑切角τ为

3.3 正切刃曲线设计

正切刃是一空间曲线,为使耕底较为平整,旋耕刀对烟蔸根系损伤切断较少,正切刃曲线位于刀辊的外圆柱面上,即在侧视图上其投影为圆弧。正切刃与侧切刃两段刃口间以圆弧线光滑过渡。

3.4 正切部弯折半径与工作幅宽设计

刀辊旋耕刀正切部弯折处应选择一个合适的折弯半径r。弯折半径过小时,弯折圆弧处易黏土,功率消耗较大,同时过小的折弯半径会降低弯折处强度,减少了旋耕刀的使用寿命;而弯折半径过大时,旋耕刀抛土性能降低,不利于烟秆和碎土的抛送,易造成堵塞。刀辊旋耕刀工作幅宽的增大可减少刀辊上旋耕刀数量,减少破茬比率,有助于烟蔸的完整掘起,但过大则容易造成烟秆的堵塞和缠草,功率消耗的较大,同时还会影响旋耕刀的刚度。试验表明:针对不同的土壤特征,刀辊旋耕刀弯折半径r取30~40mm,旋耕刀幅宽b取30~50mm时能满足刀辊拔秆要求。文中取r=30mm,b=30mm。得到刀辊旋耕刀主要参数如表1所示。

表1 刀辊旋耕刀主要参数

4 刀辊旋耕刀的排列

刀辊旋耕刀的排列方式对拔秆机的拔秆作业质量、功率消耗、平衡性能和使用寿命等都有很大的影响,是决定拔秆机性能的重要因素。

4.1 排列基本原则

针对拔秆机设计的特殊性,需要解决拔秆过程中存在的漏拔、重拔、堵塞、缠草、壅土、轴向受力不均匀、振动大及能耗高等问题。拔秆机刀辊旋耕刀的合理排列应满足以下原则[10]:①在同一回转面内配置2把以上的旋耕刀避免漏拔;②在不产生漏拔的前提下,旋耕刀轴向间距越大越好,径向相邻两旋耕刀夹角应尽量大些,以免缠草和堵塞;③旋耕刀轴向分布应均匀,径向呈等角分布,使刀轴每转过一个相等的角度时,均有一把旋耕刀入土,以减小扭矩波动幅度,保证拔秆机稳定性和刀轴复合均匀。

4.2 排列方法

常见的排列方式有螺旋线排列、对称排列及交错平衡排列3种方式[6]。为使刀辊满足拔秆与烟垄耕整的要求,同时又使其功耗小,刀辊受力均匀,提出了旋耕刀在刀辊上的4n±2最优数列双螺旋线排列法。该法将旋耕刀在刀辊上按双头螺旋线有规则排列,两螺旋线旋向相反,升角相同,同条螺旋线上安装同向刀片,相邻的螺旋线上安装反向刀片。旋耕刀通过刀盘安装于刀轴上,同一刀盘上安装两把安装反向刀片,其刀座间相位夹角为180°。在满足双头螺旋线排列要求下,旋耕刀总刀数取最佳数列4n±2(n为自然数)。采用4n±2最优数列双螺旋线排列法,左右旋耕刀按排列顺序依次入土,刀辊的受力均匀,拔秆机作业平稳;同时由于两个异性刀片入土,可以达到完全抵消轴向力的目的[15]。

根据名义工作幅宽B和截面间距L,初步计算出切削区数mQ、截面数m、总刀数N和实际工作幅宽[16]Bs为

其中,mQ取整数;N满足4n±2的数列规律(n为自然数);名义工作幅宽与实际工作幅宽差值ΔB小于10mm。

根据拔秆农艺要求,名义工作幅宽B应大于垄宽并小于垄间距,取700mm≤B≤1 100mm。烟蔸直径200mm,为防止漏拔同时相邻截面旋耕刀间不夹蔸造成堵塞,取100mm≤L≤150mm。初选名义工作幅宽B=700mm,截面间距L=100mm。将名义工作幅宽B和截面间距S值带入式(12)计算,检查总刀数N是否满足4n±2的数列规律,若不满足数列规律,选择和计算值N接近的两个数供选择;然后检查ΔB是否大于10mm,若ΔB>10mm,以步长为10mm改变截面间距S重新计算,直到满足要求。

计算得到实际工作幅宽ΔB=700mm,截面间距L=100mm,截面数m=8、总刀数N=14,旋耕刀相继工作的相位差为θ=25.7°,同一螺旋线上的相邻旋耕刀的相位差U=51.4°

表2 刀辊旋耕刀最优数列双螺旋线排列参数

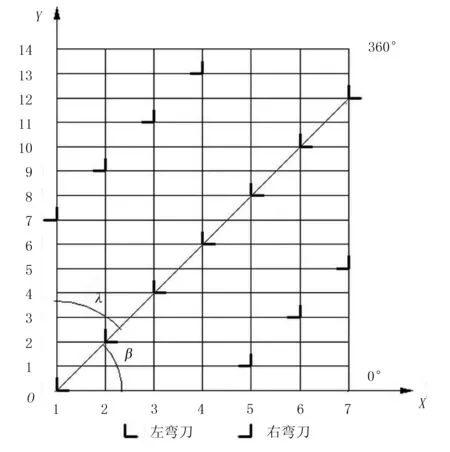

按设计结果将旋耕刀在刀辊上的排列画成展开图,以刀辊上其中一条螺旋线的起点为坐标原点。以刀辊上的刀盘数为横坐标X,其取值为X=1,2,3,…,7,并以拔秆机的前进方向为纵坐标正方向,刀辊上旋耕刀数量纵坐标Y,其取值为Y=0,1,2,3,…,14。根据所取横纵坐标的值绘制网格,纵坐标的一格代表拔秆机刀辊上顺序入土的两把旋耕刀之间的夹角θ。刀辊上有2条螺旋线,其升角相同,每条螺旋线上排列的旋耕刀的数量相等,其数量与刀辊上刀盘数量相同,同一条螺旋线上安装同向旋耕刀,而在另一条螺旋线上安装反向旋耕刀,每一刀盘上各有1把左弯刀和1把右弯刀[6],刀辊上刀片总数为14。λ为升角,β为螺旋角,旋耕刀总刀数取最佳数列4n±2(n为自然数)。刀辊旋耕刀最优数列双螺旋线排列如图7所示。

图7 刀辊旋耕刀最优数列双螺旋线排列

5 田间试验

为检验所设计的刀辊结构及其参数是否能满足拔秆要求,以及拔秆机的工作质量、能耗和机组振动状况等,对刀辊进行加工,并将所加工刀辊安装于课题组所研制的山地烤烟拔秆机上进行拔秆试验。

5.1 试验条件

试验场地选为贵州大学教学试验农场,试验对象为烟叶收获完成后遗留的完整烟株。其中,烟草采用单垄种植,垄宽700~750mm,垄间距1 050~1 150mm,垄高200~250mm,烟株距550~600mm;而进行试验时垄高已降为150~200mm,烟株高800~1 300mm。垄体含水率为18%,平均土壤紧实度为875kPa。由于田间试验影响因素较多且不易控制,为提高试验精确性及可比性,选择试验条件相近的4垄烟秆进行4组拔秆试验。对每一组试验测量烟秆拔净率、工作幅宽、拔秆深度,并观察拔秆过程中是否存在缠草、堵塞等问题及拔秆机的振动情况。设定拔秆机前进速度为0.37m/s,刀辊转速为110r/min进行试验。

5.2 试验结果与分析

拔秆机作业效果如图8所示,其拔秆性能参数平均值测定结果如表3所示。

图8 拔秆作业效果图

试验结果表明:工作幅宽与拔秆深度与设计值接近,拔秆机拔净率为93.9%,其刀辊的工作幅宽、拔秆深度及其他参数均满足烟秆拔秆农艺要求,且拔净率较课题组第一代样机拔秆效果有明显提高,还对烟垄起到耕整效果;工作幅宽与拔秆深度稳定系数分别为89.45%和88.98%,表明拔秆机工作性能稳定,机组振动较小及刀辊受力均匀;在作业过程中无缠草,堵塞现象。试验验证了所设计的烟草拔秆机刀辊结构、刀辊旋耕刀、旋耕刀排列及所选工作参数能满足拔秆作业要求,拔秆机工作稳定,刀辊负荷平稳,设计合理。

表3 拔秆机拔秆性能试验结果

6 结论

1)依据刀辊拔秆原理及拔秆农艺要求,确定了刀辊半径为R=250mm。通过对刀辊旋耕刀切土轨迹、沟底不平度、切土节距、拔秆深度和旋耕速比的分析,得到旋耕速比对旋耕刀切土轨迹、沟底不平度、切土节距,以及刀辊工作质量和功率消耗的影响,并确定了刀辊较优设计参数组合为:前进速度vm=0.37m/s,切土节距S=100mm,旋耕速比λ=5,刀辊转速n=70r/min。

2)分析得到了旋耕刀的参数对拔杆机的工作质量与功率消耗的影响,并确定了适合于反转拔秆的旋耕刀参数为:螺线起点的极径ρ0=163mm,螺线终点的极径ρn=240mm,螺线终点的极角θn=31.8°,弯折半径r=30mm,旋耕刀幅宽b=30mm。

3)提出了旋耕刀在刀辊上的4n±2最优数列双螺旋线排列法,有效解决了拔秆过程中存在的漏拔、重拔、堵塞、壅土、轴向受力不均匀、振动大,以及能耗高等问题。

4)按所设计的刀辊进行了拔秆田间试验,结果表明:工作幅宽与拔秆深度满足要求,拔净率达到93.9%,拔秆作业质量较好,拔秆机工作稳定,振动较小,无缠草、堵塞现象。

参考文献:

[1] 谭谦.烟草拔秆机拔取机构试验研究[D].长沙:湖南农业大学,2013.

[2] 张长华,陈叶君,关国经,等.贵州烤烟TMV的越冬存活[J].中国烟草科学,2007(4):45-48,52.

[3] 吕泉渠,方文熙,郑文鑫,等.基于CATIA的烟叶拔杆机设计与仿真[J].福建农机,2013(1):36-38,41.

[4] 唐跃进,杨彪,李永刚,等.烟草拔杆机拔秆装置设计[J].企业技术开发,2013,34:40-42.

[5] 杨彪,孙松林,李军政,等.烟草拔秆机拔秆切蔸装置的设计与试验[J].湖南农业大学学报:自然科学版,2015(4):446-449.

[6] 贾洪雷,黄东岩,刘晓亮,等.耕作刀片在刀辊上的多头螺旋线对称排列法[J].农业工程学报,2011(4):111-116.

[7] 张秀梅,张居敏,夏俊芳,等.水旱两用秸秆还田耕整机关键部件设计与试验[J].农业工程学报,2015(11):10-16.

[8] 张佳喜,王学农,陈发,等.秸秆粉碎还田回收机刀辊工作参数的研究[J].农业机械学报,2007(6):82-85,37.

[9] Zhang G, Zhou Y, Xia J, et al. Research of the Torque Testing System in the Spiral Rotary Tillage and Stubble-Mulch Roller based on Virtual Instrument[C]//2012 Dallas, Texas, July 29-August 1,American Society of Agricultural and Biological Engineers, 2012.

[10] 中国农业机械化科学研究院.农业机械设计手册(上 册)[K].北京:中国农业科学技术出版社,2007.

[11] 陈翠华.带状旋耕灭茬组合机灭茬部分最佳参数的试验研究[D].大庆:黑龙江八一农垦大学,2009.

[12] 赵华慧,李云伍,曾庆庆,等.基于MATLAB的旋耕机运动仿真分析[J].西北农林科技大学学报:自然科学版,2016(1):230-234.

[13] 丁为民,王耀华,彭嵩植.反转旋耕刀正切面分析及参数选择[J].农业机械学报,2004(4):40-43.

[14] 方卫山,杨俊敏,牛宪伟.高原型3Z系列中耕机用旋耕刀设计[J].现代农业装备,2011(3):54-58.

[15] 冯培忠.旋耕机刀片的最佳数列排列[J].江苏工学院学报,1985(4):40-49.

[16] 王多辉,陈翠英.旋转耕作机刀片排列应用程序的设计[J]. 农业机械学报,1998(S1):26-29.