核电站蒸汽发生器传热管涡流自动检测系统研制

,,,

(1.核动力运行研究所,湖北 武汉 430074; 2.中核武汉核电运行技术股份有限公司,湖北 武汉 430223)

0 引言

核电站蒸汽发生器传热管,是将一回路冷却剂从反应堆获得的热能传给二回路给水的热交换设备,是一回路承压边界的重要组成部分,因此准确评价传热管的完整性对核电站安全运行至关重要[1-2]。涡流检验由于其速度快、检测灵敏度高和无电接触等优点,被广泛应用于核电站传热管的检验[3]。又由于涡流检查所处的检验环境具有较高的放射性,且传热管涡流检查常处于核电站检修的关键路径上,要求系统能够尽可能简洁、自动化程度高、运行可靠且实施工期短[4],因此传热管自动涡流检测系统的研制需考虑这些要求及技术难点。

1 检测系统设计

整个检测系统按功能分成几个分系统,每个功能分系统有较强的独立性,可以根据需要单独使用;也可以通过局域网与其他功能分系统连接组成完整的检测系统,并通过网络和软件接口实现各功能分系统的通讯。

涡流系统按照功能分解,主要包含以下几个分系统,各功能分系统组成结构如图1所示。

a.信号系统:采集涡流信号并对信号进行处理。

b.探头定位系统:实现探头对采集对象定位。

c.探头扫查系统:实现探头在传热管中运动。

d.集成传输系统:在电脑及各功能系统间实现各种控制信号、数据的传输。

e.其他辅助设备(软件)。

图1 蒸汽发生器涡流检测系统组成结构

2 分系统设计

2.1 涡流信号系统

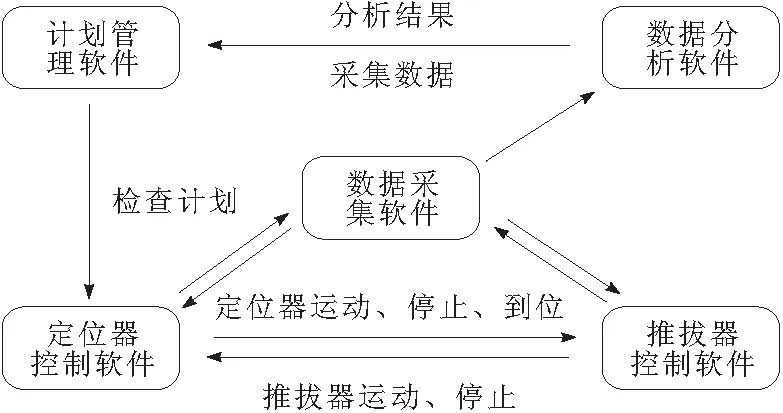

涡流信号系统按其使用功能设计为5部分,分别为数据采集软件、数据分析软件、计划管理软件、推拔器控制软件和爬行器控制软件。计划管理软件负责检测计划的建立,计划创建完成后,由采集人员通过采集系统完成涡流信号的采集,采集完成后,分析人员通过分析系统对原始信号数据做各种处理,包括标定、混频和电压归一化等,通过对信号的测量,发现显示信号,如图2所示。所有数据完成分析后,由计划管理软件对分析结果进行统计管理,校对漏检和复查的管子,创建复查计划,直到完成所有的检查[5]。系统软件之间的关系如图3所示。

图2 涡流信号缺陷响应示例

图3 系统软件接口结构

2.2 探头定位系统

探头定位系统采用以传热管为目标定位点的方式,利用特殊的脚趾结构,固定在传热管上,从而避免在入孔处安装,让开入孔孔位。这种方式再加上合理的路径规划,探头门可以带动探头移动到任意管口,实现传热管检查100%覆盖;这种方式定位准确,采用交叉结构,可以实现任意方向行走。采用双缸气动花瓣结构,承载能力大,并可针对同类型蒸汽发生器的管距、管径和管孔排列方式进行调整;而且定位装置体积小,重量轻,便于通过蒸汽发生器入孔安装,大大提高了检修效率。其搭载平台可以实现模块化,为传热管的涡流检查、超声检查、堵管和水室表面状况检查等作业装备留有接口。

定位装置机械系统采用气电液混合控制,动力源包括电机、气控箱和增压水缸。其中,电机通过丝杠将电机的旋转运动转换为直线运动,通过编码器的反馈信号可以实现定位装置在管板孔上的精确定位。增压水缸和气路相配合完成旋转动作。定位装置机械如图4所示,主要由步进组件、旋转组件、升降组件、脚爪组件和动态零件组成。

图4 定位装置机械

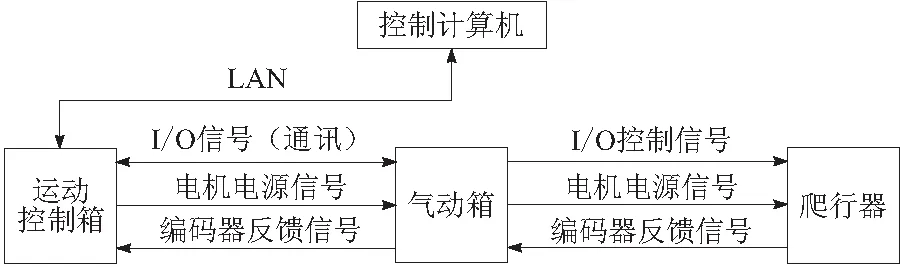

定位装置控制系统拟采用运动控制箱和气控箱单独设计,依靠中间电缆和通讯电缆连接,使系统便于搬运。又考虑到为便于系统维护,采用分离设计。因此,系统由运动控制箱、气控箱和控制用工作站等构成,其原理结构如图5所示。

图5 硬件控制系统原理

2.3 探头扫查系统

探头扫查系统的作用,是把检测用涡流探头从蒸汽发生器水室管板下方送入传热管至水室另外一端,然后在回拉时进行传热管的涡流数据采集。

扫查系统采用伺服电机驱动,减速后驱动压力可调的驱动滚轮驱动涡流探头输送,涡流探头的推进/拔出主要依靠输送滚轮压在涡流探头输送管上产生的摩擦力来推拔,输送压紧轮的压紧力由单座气缸推动旋转压轮箱转动来压紧涡流探头输送管,驱动滚轮的压力调节通过调整压缩空气的气压来实现。驱动速度的调节通过伺服系统直接调整电机转速完成。探头扫查系统如图6所示。

图6 探头扫查系统示意

图7 多功能控制器原理结构

2.4 集成传输系统

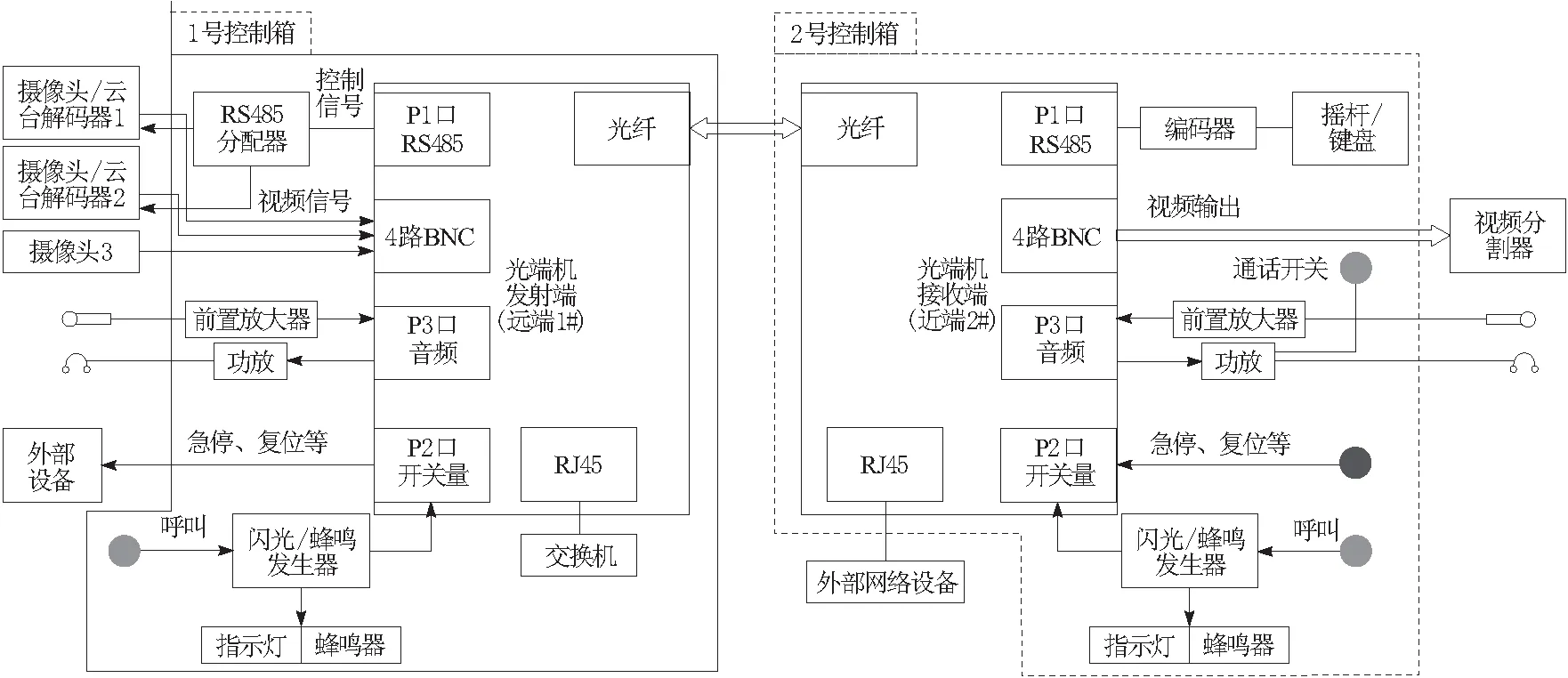

集成传输系统主要由多功能控制器和视频监视系统构成,将视频信号、音频信号和涡流数据信号通过光纤进行传输至工作站,以便数据分析人员进行数据识别。

系统基于多用途视频光端机平台设计,其包含4路视频、1路以太网、异步数据、音频、开关量和电话线。根据现场使用环境要求,设计成2套控制器,1套远端和1套近端,如图7所示。

远端为发射端,主要连接设备为视频监视器和云台控制设备、语音通讯设备、开关控制设备,以及与以太网相连的各种控制设备和信号采集设备。主要内置模块为光端机发射机、音频的前置放大器和耳机功放、RS485分配器、闪光和蜂鸣发生器、交换机,以及各种接口。

近端为接收端,主要连接设备有视频分割显示器、语音设备、开关控制量设备,以及各种网络控制设备和数据分析设备等。主要内置模块为光端机的接收机、音频的前置放大器和耳机功放、闪光和蜂鸣发生器、云台控制键盘和摇杆及其编码器、各种接口等。光端机之间通过光纤连接实现远程控制,控制距离不小于20 km。

3 测试对比结果

进行了大量与国外主流系统的对比测试。测试结果表明,本系统在系统功能、检验能力、安全性等方面均达到设计要求,主要指标国际先进,部分技术指优于国外主流涡流检测系统。主要测试结果如表1所示。

表1 测试结果对比

4 结束语

通过对系统进行分模块、分阶段攻克技术难点等手段,完成了对核电站蒸汽发生器传热管进行缺陷涡流检测的自动化系统研制,包含将机、电、液、气进行了一体化的综合与集成,目前已成熟应用于各核电站蒸汽发生器传热管的检查工作。未来将考虑在设备的可靠性和集成度方面,对系统进行进一步的提高和完善,以保证核设施更加安全、可靠、经济的运行。

参考文献:

[1] 姚运萍,韩捷,廖述圣.核电站管道缺陷涡流定量检测的可靠性分析[J].核动力工程, 2009,30(4): 17-20.

[2] 姚运萍,韩捷,廖述圣.探头线圈扫查方式对涡流检测性能影响的研究[J].机械与电子,2008(11):60-62.

[3] 国防科技工业无损检测人员资格鉴定与认证培训教材编委会.涡流检测[M].北京:机械工业出版社,2006.

[4] 韩捷,廖述圣.蒸汽发生器传热管涡流检验中对多缺陷信号判别的可靠性[J].无损检测,2010,32(12):935-939.

[5] 韩捷,陈霞,廖述圣,等.核电站蒸汽发生器传热管胀管过渡段沉积物及缺陷的涡流探头判别[J]. 无损检测,2016,38(11):62-65,69.