基于ANSYS Workbench的人造花岗岩复合材料磨床床身瞬态热应力分析

乔雪涛, 许华威, 于贺春, 陈春山, 吴 隆, 曹衍龙,2

(1. 中原工学院 机电学院,河南 郑州 450007;2. 浙江大学 机械工程学院,浙江 杭州 310027)

现代数控机床正向高精度、高速度、高刚度、高效率的方向发展。随着我国航空航天、天文观测、激光核聚变、现代医疗等技术的发展,对机床加工精度的要求越来越高。

机床的静动态特性以及热性能是影响机床加工精度的主要因素。在精密加工过程中,机床因热变形引起的加工误差占整个制造误差的40%~70%[1]。

机床产生热变形的主要原因是机床在整个运转加工过程中受到内外多种热源的影响,这些热源产生的大量热量以不同方式传递给机床立柱、床身、导轨等零部件,使机床零部件产生不均匀的温度场和热变形,从而影响机床的几何精度和定位精度[2-5]。

1 人造花岗岩复合材料磨床床身热变形研究的意义

1.1 热变形对机床精度的影响

(1)线性位移变化。机床零部件受热以后会沿着各个方向发生变形。这种变形会破坏机床原有的装配精度,使得工件与刀具的相对位置发生明显偏移。

(2)垂直度和平行度变化。热变形会增大机床主轴与工作台的垂直度和平行度误差,进而导致工件的圆度误差、圆柱度误差和垂直度误差增大。

(3)部件直线度变化。导轨是影响机床加工精度的一个重要部件。滑块沿着导轨做往复运动,在摩擦阻力的作用下产生大量的热,热量通过滑轨会直接传递到床身。导轨与床身的材质不同,热膨胀率也不同,进而引起床身导轨面弯曲变形,增大其直线度误差[6-10]。

1.2 床身瞬态热应力分析的必要性

随着科学技术的发展,一些硬脆材料,如熔石英、单晶硅、磷酸二氢钾(KDP)晶体等在电子、光学仪器仪表、航空航天、国防及民用工业等领域的应用越来越广泛,而且其精度要求越来越高。零件的表面质量除用表面粗糙度表征外,还包括加工表面的物理机械性能、亚表面和加工变质层情况、残余应力的大小等。

在磨床床身材料选择时,由于传统铸铁床身自身材质的缺陷,其抗振性和热稳定性已经无法满足硬脆材料加工的表面质量要求。

人造花岗岩是一种新型复合材料,具有优良的阻尼特性、动静态特性、热稳定性、高整合性以及耐酸碱性、绿色无污染等优点,被认为是制作精密超精密机床、精密测量仪器等基础构件的理想材料[11]。它是由不同规格的天然石料(花岗岩、玄武岩等)与热固性树脂(环氧树脂)、固化剂、稀释剂、增韧剂等按照一定比例混合,在常温常压下固化反应后形成的。

目前,国内外学者对人造花岗岩复合材料研究的重点在于材料配比优化、力学性能及其增强机理、阻尼特性、蠕变机理、热性能(主要研究阻胀机理和热膨胀性能)、基础件的应用技术及制造工艺研究[12-14],对人造花岗岩复合材料进行瞬态热应力分析的研究却较少。对人造花岗岩复合材料磨床床身结构设计以及床身热变形控制的研究具有现实意义。

2 人造花岗岩复合材料磨床床身几何模型

瑞士Fritz Studer公司一直是世界磨床领域的引领者,其S41系列高精度数控万能外圆磨床是目前世界上最先进的磨床之一。该磨床被广泛用于需要复杂磨削工艺的零件加工,只需一次装夹就可以完成轴类工件的外部、内部和平面磨削。其床身由人造花岗岩复合材料制成。本文以该型号床身为参考对象,在具体的形状、尺寸方面稍作改动。

借助SolidWorks三维设计软件建立人造花岗岩复合材料磨床实体模型后,另存为step格式,导入ANSYS Workbench进行仿真分析。

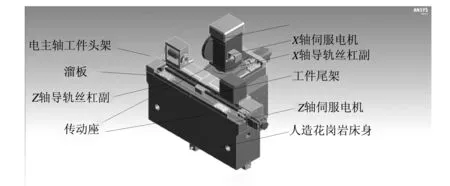

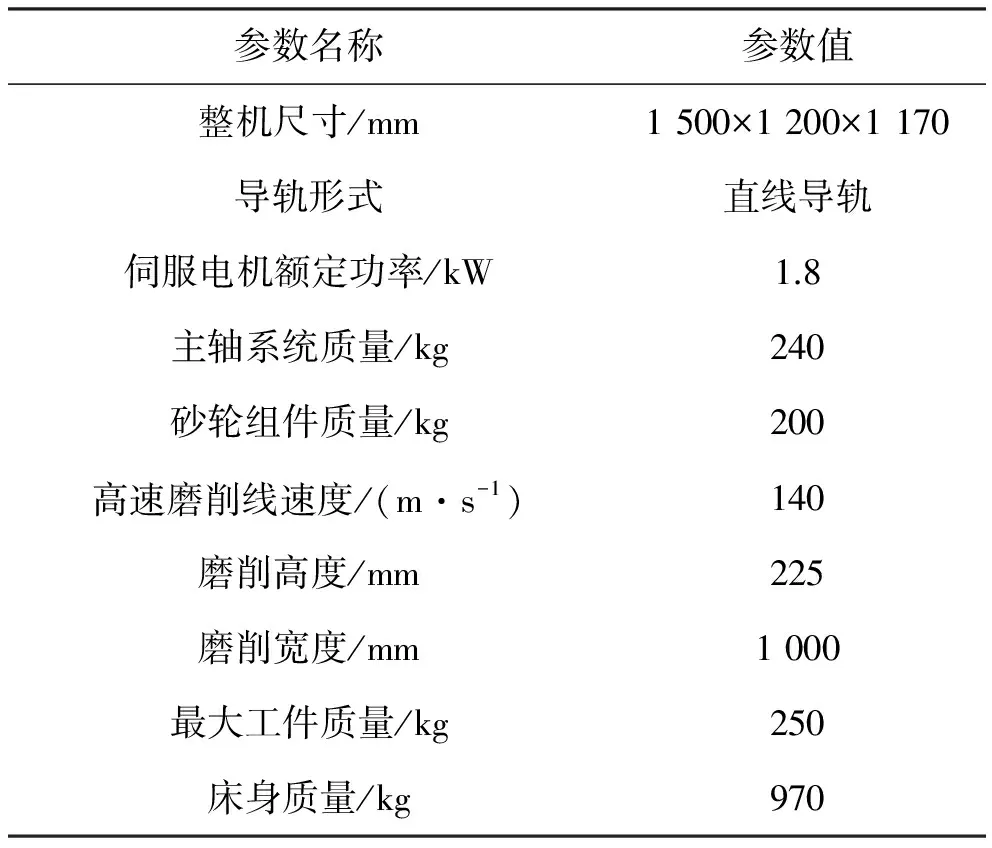

人造花岗岩复合材料磨床主要包括人造花岗岩床身、砂轮部件、电主轴工件头架、溜板、工件尾架、伺服电机以及轴承、联轴器等零部件(见图1)。人造花岗岩复合材料磨床具体参数如表1所示。

注:1.图中导轨均为日本THK公司产品,电机为安川伺服电机;2.Z轴导轨型号为SHS35V2QZDDC1700LPⅡ,电机型号为SGM7G20A7C6C;3.X轴导轨型号为SHS25V2QZDDC1500LPⅡ,电机型号为SGM7G20A7C6C;4.Z轴传动座型号为SYK MBCS20-G,X轴传动座型号为SYK MBCS20-G;5.Z轴丝杠型号为HIWIN R32-10T3-FSI-997-1157-0.008,X轴丝杠型号为HIWIN R32-10T3-FSI-353-490-0.008。图1 人造花岗岩复合材料磨床基本结构

表1 人造花岗岩复合材料磨床具体参数

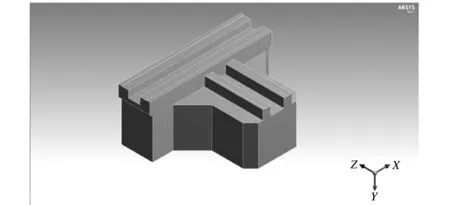

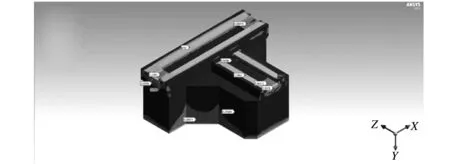

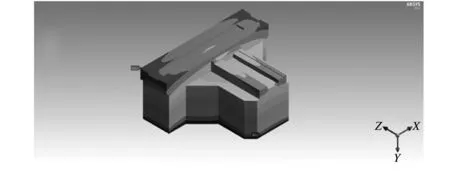

床身采用人造花岗岩复合材料,需要在床身上镶嵌预埋件,布置吊装孔和钣金件安装孔。在热分析过程中,若整体细化则会影响分析速度,因此在保证分析精度和效率的情况下,依据圣维南定理对床身部分进行了简化处理,其简化床身模型如图2所示。

图2 简化后人造花岗岩复合材料磨床床身

3 床身瞬态热应力分析系统

3.1 人造花岗岩复合材料属性

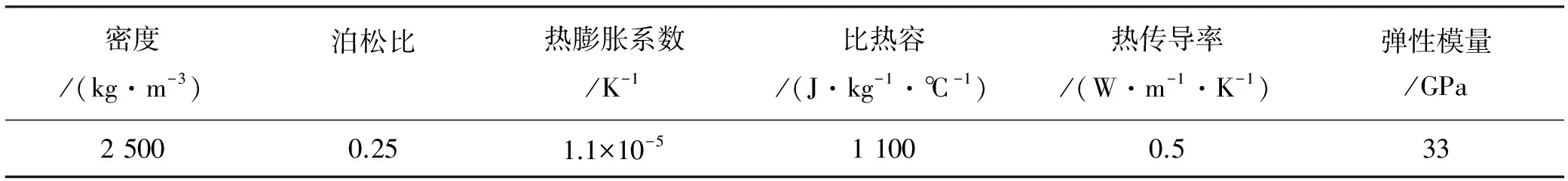

本文选取的人造花岗岩复合材料磨床床身的材料属性如表2所示。

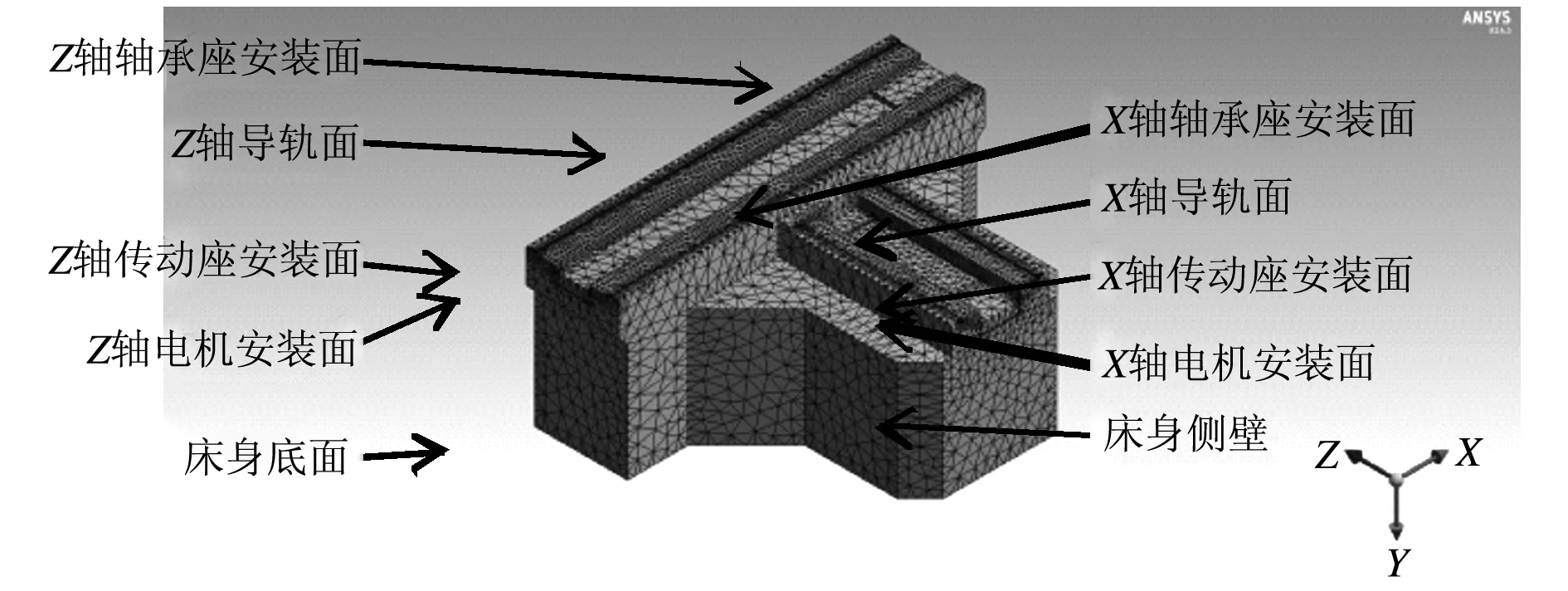

3.2 网格划分

基于ANSYS Workbench的流体分析和热分析对网格划分精度要求较高。一般情况下网格划分越细,计算结果越精确,但求解时间也越长。综合考虑后,对人造花岗岩复合材料床身简化后模型,采用整体自动划分而Z轴和X轴导轨面局部细化的方法。简化后床身模型的网格划分情况如图3所示。

表2 人造花岗岩复合材料磨床床身的材料属性

图3 简化后床身模型的网格划分情况

3.3 瞬态热分析边界载荷设置

由于影响人造花岗岩复合材料床身热变形的热源较多,因此不再对各零部件一一做热分析处理,而是根据文献[7-8],只计算磨床中一些发热部件所产生的热量,并将这些热量作为边界载荷加载到人造花岗岩复合材料床身中,进行热分析处理。

床身整体初始温度设为20 ℃,计算时间定为1 800 s,关闭自动时间步为300 s。为了模拟人造花岗岩复合材料床身的实际工作环境,对床身施加边界条件和载荷。其中,床身导轨面的热流量是由导轨-滑块的滑动摩擦力做功产生的。假设导轨-滑块的滑动摩擦热量有50%传递给床身导轨面,Z轴滑块匀速运动时,X轴滑块也匀速运动,运动时间为1 800 s,则单个滑块滑动摩擦热量为:

Q=0.3W=0.3Ffd=0.3μFnd

(1)

导轨的热流密度为:

q=Q/A=0.5μFnd/lw

(2)

单个滑块承受的正压力为:

Fn=Mg/4

(3)

式中:W为滑动摩擦力所做的功,J;l、w分别为导轨的长度和宽度,m;M为导轨承受的总质量,kg;g为重力加速,取10 m/s2;Ff为滑块滑动所受摩擦力,N;d为滑块往复运动的距离,m;A为导轨底面的面积,m2;μ为直线滚动导轨的滑动摩擦系数,一般为0.002~0.003,这里取0.002。

传动座安装面的热量取决于联轴器转动过程中与空气的摩擦生热以及电机、丝杠的热量传递等综合影响。由于联轴器与空气的摩擦发热很微小,对床身的影响极小,因此不予考虑。假设伺服电机发热量的40%传递给传动座,丝杠热量只有10%传递给传动座,则传动座的热流密度为:

q1=Q1/A1=0.3I2Rt/l1w1

(4)

传动座产生的热量为:

Q1=0.1W1=0.1Fad1

(5)

丝杠的轴向负载为:

Fa=Fa2=-Fa5=μ1(∑mi)g+f

(6)

式中:W1为丝杠轴向负载所做的功,J;A1为传动座底面的面积,m2;l1、w1分别为传动座的长度和宽度,m;d1为螺母与丝杠的距离,m;I、R、t分别为伺服电机的额定电流(A)、电阻(Ω)和工作时间(s);f为导向面阻力,f=20 N;mi为导轨承载的各零部件的质量,kg;μ1为导向面的滚动摩擦系数,一般取0.003。

丝杠的轴向负载(Fa)具体包括去时加速轴向负载(Fa1)、等速轴向负载(Fa2)、减速轴向负载(Fa3),以及返回加速轴向负载(Fa4)、等速轴向负载(Fa5)、减速轴向负载(Fa6)。其中,加速和减速过程的耗时很短,为了计算方便可忽略不计。

Z轴和X轴轴承座的热量主要是轴承座内滚动轴承持续旋转而产生的滚动摩擦热。假设轴承的发热量有50%传递给轴承座,则轴承座的发热量为:

Q2=0.35×2πnN/60

(7)

轴承总摩擦力矩为:

N=N0+N1

(8)

轴承空运转时由润滑剂产生的摩擦力矩为:

(9)

外部载荷产生的摩擦力矩为:

(10)

式中:n为轴承转速,r/min;v为运动黏度,mm2/s;dm为轴承平均直径,mm;f0为轴承的负载系数,f0=0.001;P0为轴承的当量静载荷,N;P1为轴承摩擦力矩的当量载荷,N;C0为轴承的额定静载荷,N。

人造花岗岩磨床床身的环境温度为(20±1) ℃,床身底面与周围空气以自然对流的方式进行热量传递。床身底面和床身侧壁以及床身其余面热流量计算所涉及的格拉晓夫准数为:

Gr=gβL3Δt/v2

(11)

普朗特数为:

Pr=ηCp/λ

(12)

努塞尔数为:

Nu=GrPr

(13)

式中:β为流体热膨胀系数;L为床身特征尺寸,mm;Δt为床身局部与空气的温差;Cp为流体的比热容,J/(kg℃);η为流体黏度;λ为热导率。

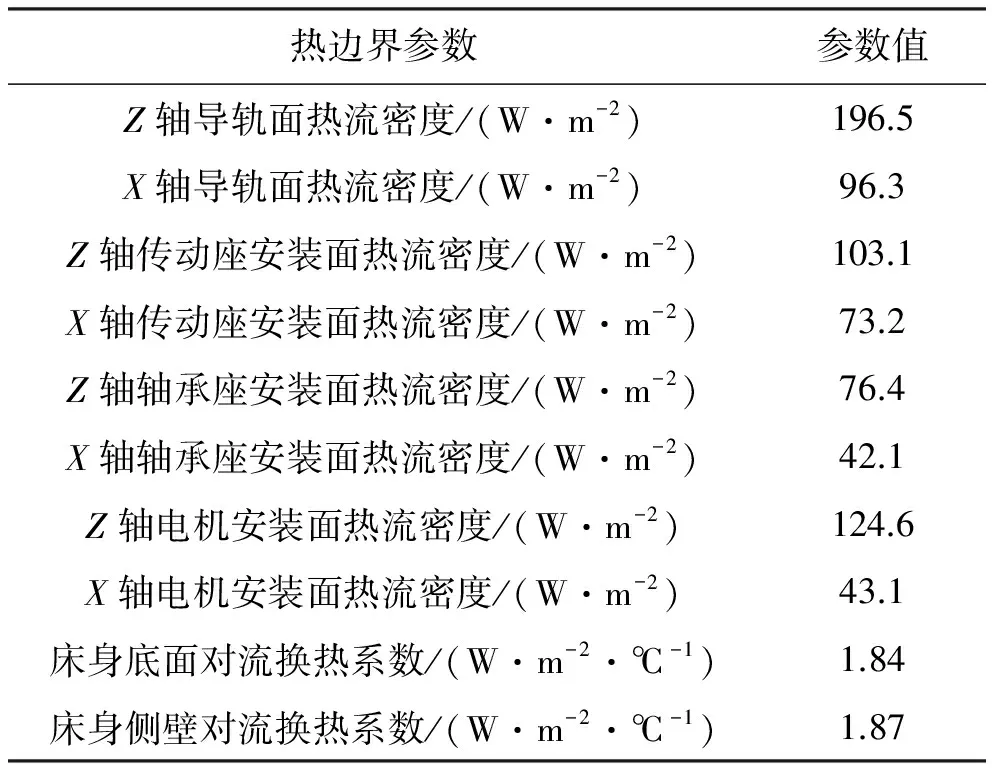

表3是通过上述公式计算得出的人造花岗岩磨床床身的热边界参数值。

表3 人造花岗岩复合材料磨床床身热边界参数值

3.4 复合材料床身温度场分析

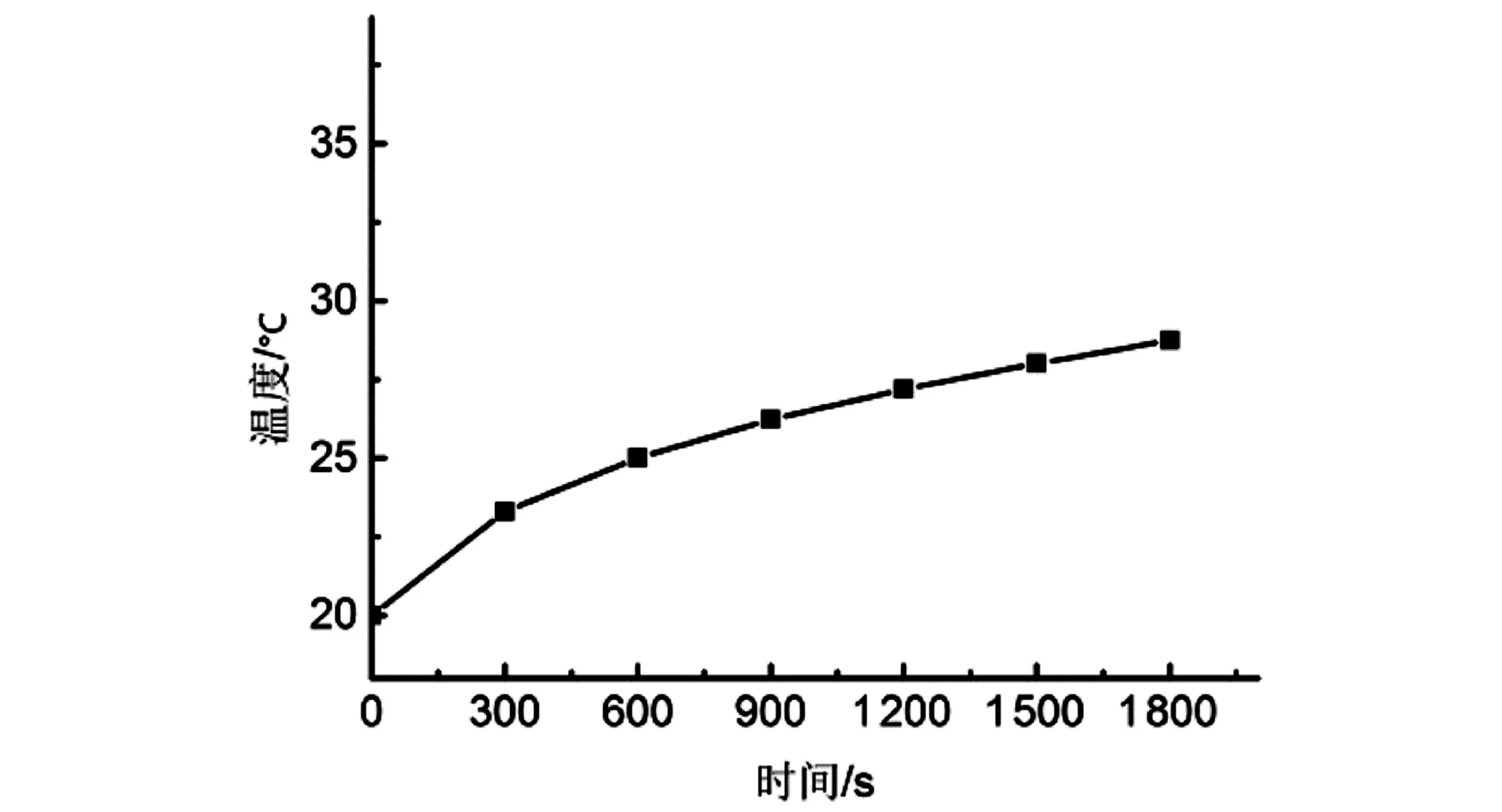

图4所示为人造花岗岩复合材料床身的温度场分布情况。图5所示为该床身的温升曲线。

图4 床身温度场分布情况

图5 床身的温升曲线

观察床身温度场分布情况可知,人造花岗岩复合材料磨床床身的温度场分布是不均匀的。其中,床身导轨面以及丝杠、电机固定面温度较高,其余部位温度较低。这是因为床身上的导轨为不锈钢材质,不锈钢的热传导率比人造花岗岩复合材料大,导轨滑块往复移动产生的摩擦热量由导轨直接传递给床身导轨面;丝杠与螺母的转动摩擦,以及轴承滚珠与内外挡圈的摩擦都会产生热量,这些热量通过轴承座和传动座传递到床身;电机频繁正反转,其转子与支撑轴承的转动摩擦也会产生热量,电机持续工作,热量无法及时散去,会通过电机座传递给床身;床身四周与空气接触,周围温度相对恒定,因此不会产生太多热量。

由图5可知,随着时间的增长,人造花岗岩复合材料床身温度逐渐上升,但是温度上升较为平缓,1 800 s时温度上升到28.75 ℃。这说明人造花岗岩复合材料本身具有良好的阻热性能,只是随着外界温度的升高而缓慢上升。因此,人造花岗岩复合材料可用于制作精密机床、精密测量仪器的基础件。

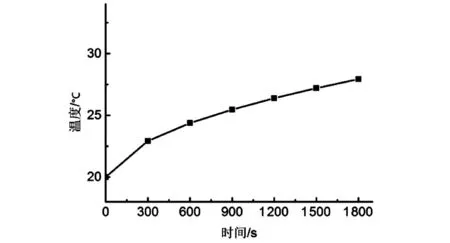

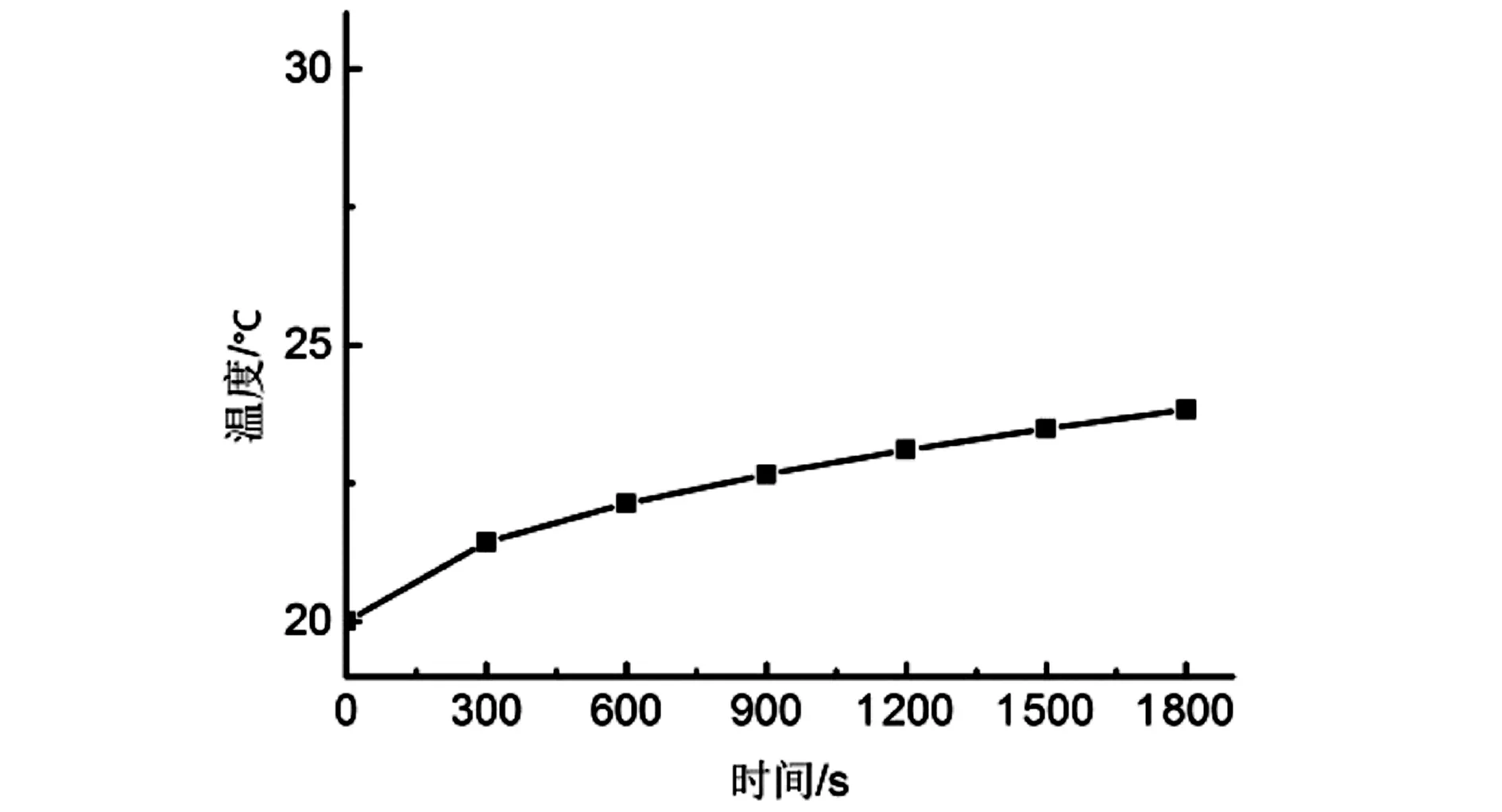

图6、图7所示分别为人造花岗岩复合材料床身Z轴和X轴导轨面的温升曲线。导轨面作为床身重要的安装面,其几何精度和形状误差直接决定导轨的直线度,进而影响运动部件的直线度和工件的加工质量。

图6 Z轴导轨面温升曲线

图7 X轴导轨面温升曲线

由图6可知,随着时间的增加,人造花岗岩复合材料床身Z轴导轨面温度逐渐升高,但是其温度上升缓慢,1 800 s时导轨面最高温度为27.93 ℃。

由图7可知,随着时间的增加,人造花岗岩复合材料床身X轴导轨面温度也逐渐上升,上升速度较为平稳,1 800 s时导轨面最高温度为23.84 ℃。

滑块与X轴导轨面接触的面积比与Z轴导轨面接触的面积小,床身在工作中不是连续运动的(这与加工工艺有关)。因此,X轴导轨面比Z轴导轨面温升要小。

4 床身瞬态动力学分析

4.1 基本参数

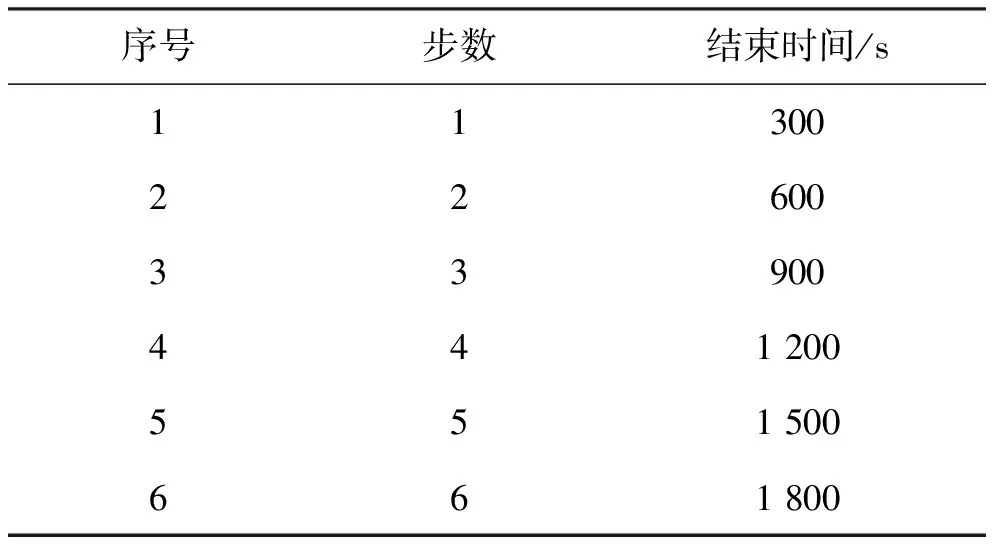

在进行瞬态动力学分析之前,需要进行一些参数设置。其中,分析时间要与瞬态热分析计算时间一一对应。表4为人造花岗岩复合材料磨床床身瞬态动力学分析的基本参数。

表4 瞬态动力学分析的基本参数

4.2 约束方式及外部载荷

人造花岗岩复合材料磨床床身采用4 个调整垫铁支撑方式,床身在实际工作中是固定的。为了模拟床身的实际约束情况,对床身地面施加固定约束。床身Z轴导轨面承受工件头架、工件尾架、溜板、工件的重力及磨削力作用。为了方便计算,在Z轴导轨面两侧各施加3 000 N的力,方向竖直向下。在床身X轴导轨面上安装磨削主轴转塔及溜板等其他标准件,并在X轴导轨面两侧各施加2 500 N的力,方向竖直向下。鉴于床身整体质量较大,重力不可忽略,还应考虑床身受到的重力作用。

4.3 床身等效热应力及变形

将人造花岗岩复合材料床身的瞬态热分析温度结果作为温度载荷导入床身,并对床身Z轴导轨面和X轴导轨面的受力及重力进行热-结构耦合分析,得出人造花岗岩复合材料床身在温升过程中的等效热应力云图(见图8)和等效变形云图(见图9),以及床身的等效热应力曲线(见图10)和等效变形曲线(见图11)。

图8 床身等效热应力云图

由图8可知:人造花岗岩复合材料床身的应力分布较为均匀,没有应力过于集中的部位;床身整体等效应力最大值为6.64 MPa,最大应力位于Z轴电机传动座安装位置;床身Z轴导轨面应力为2.80 MPa,X轴导轨面应力为1.39 MPa;Z轴传动座安装面应力为1.11 MPa,X轴传动座安装面应力为0.80 MPa;Z轴轴承座安装面应力为0.90 MPa,X轴轴承座安装面应力为0.16 MPa;Z轴电机安装面应力为1.58 MPa,X轴电机安装面应力为0.67 MPa;床身下部应力的范围为0.27~0.89 MPa。

图9 床身等效变形云图

由图9可知:床身Z轴导轨面变形较大,最大变形量为0.022 6 mm;X轴导轨面变形次之,变形量为0.017 4 mm;床身中下部变形最小。

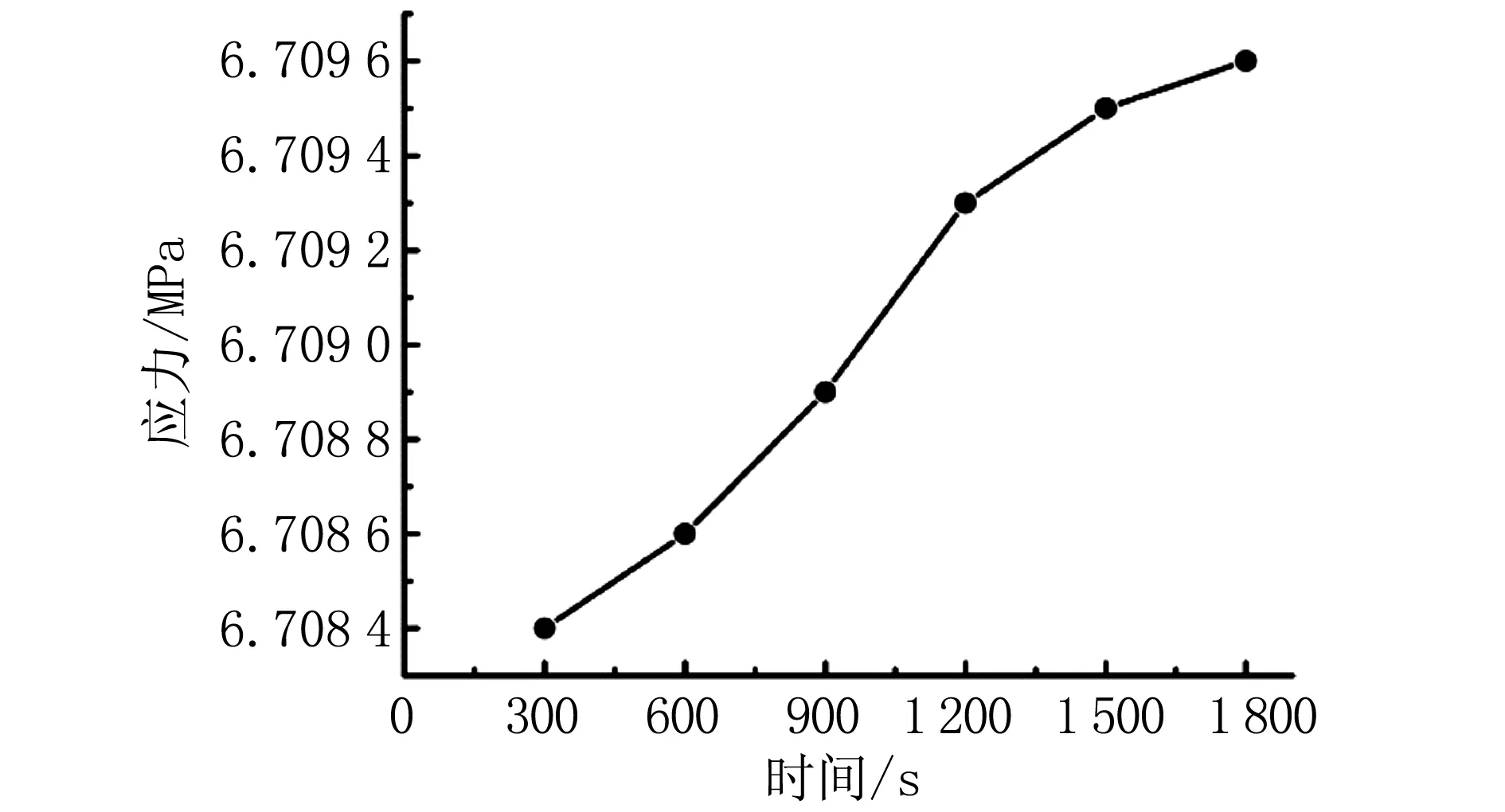

图10 床身等效热应力曲线

由图10可知,人造花岗岩复合材料磨床床身等效应力值随时间延长而缓慢上升,1 800 s时达到最大,为6.709 MPa。

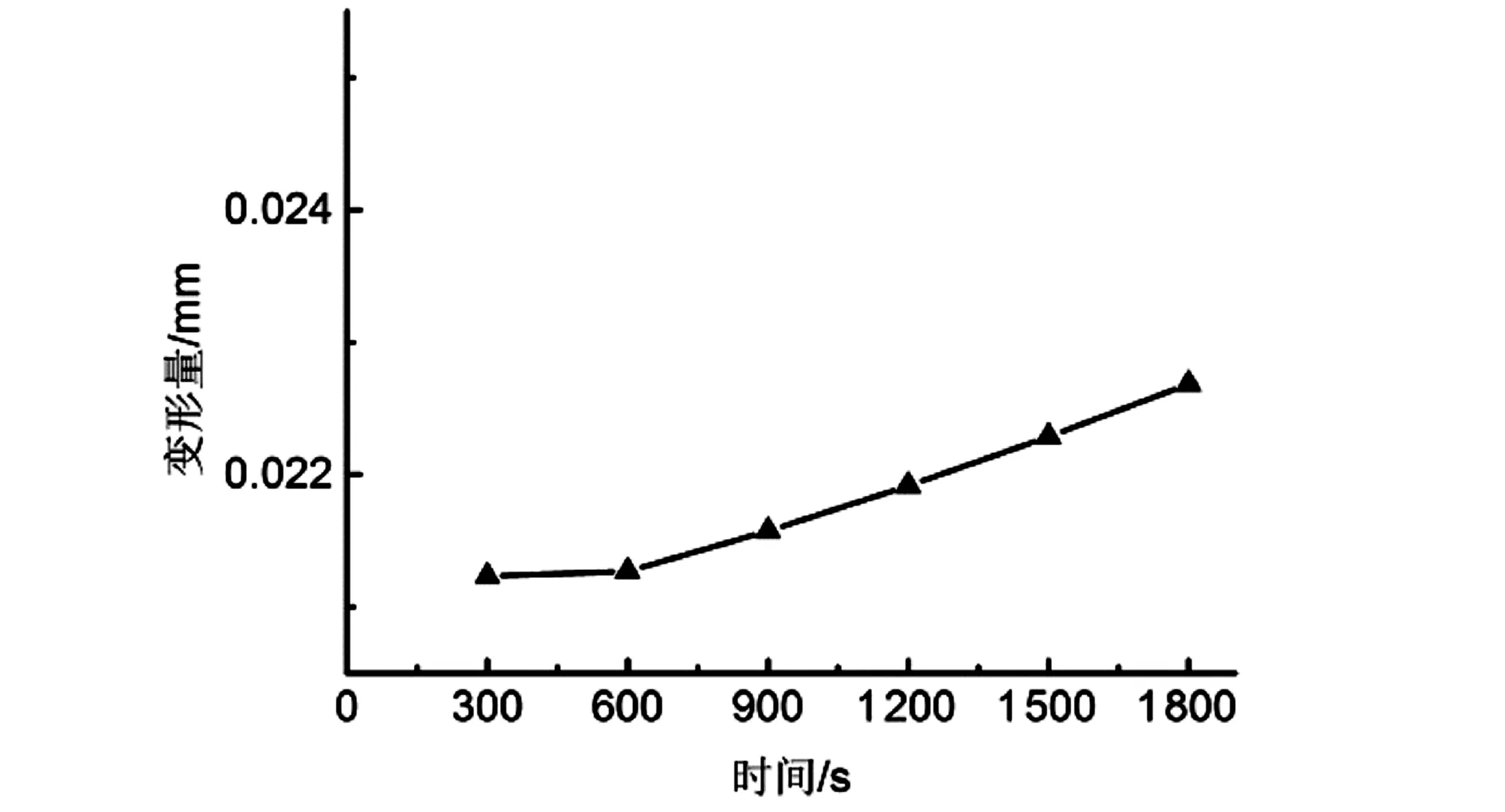

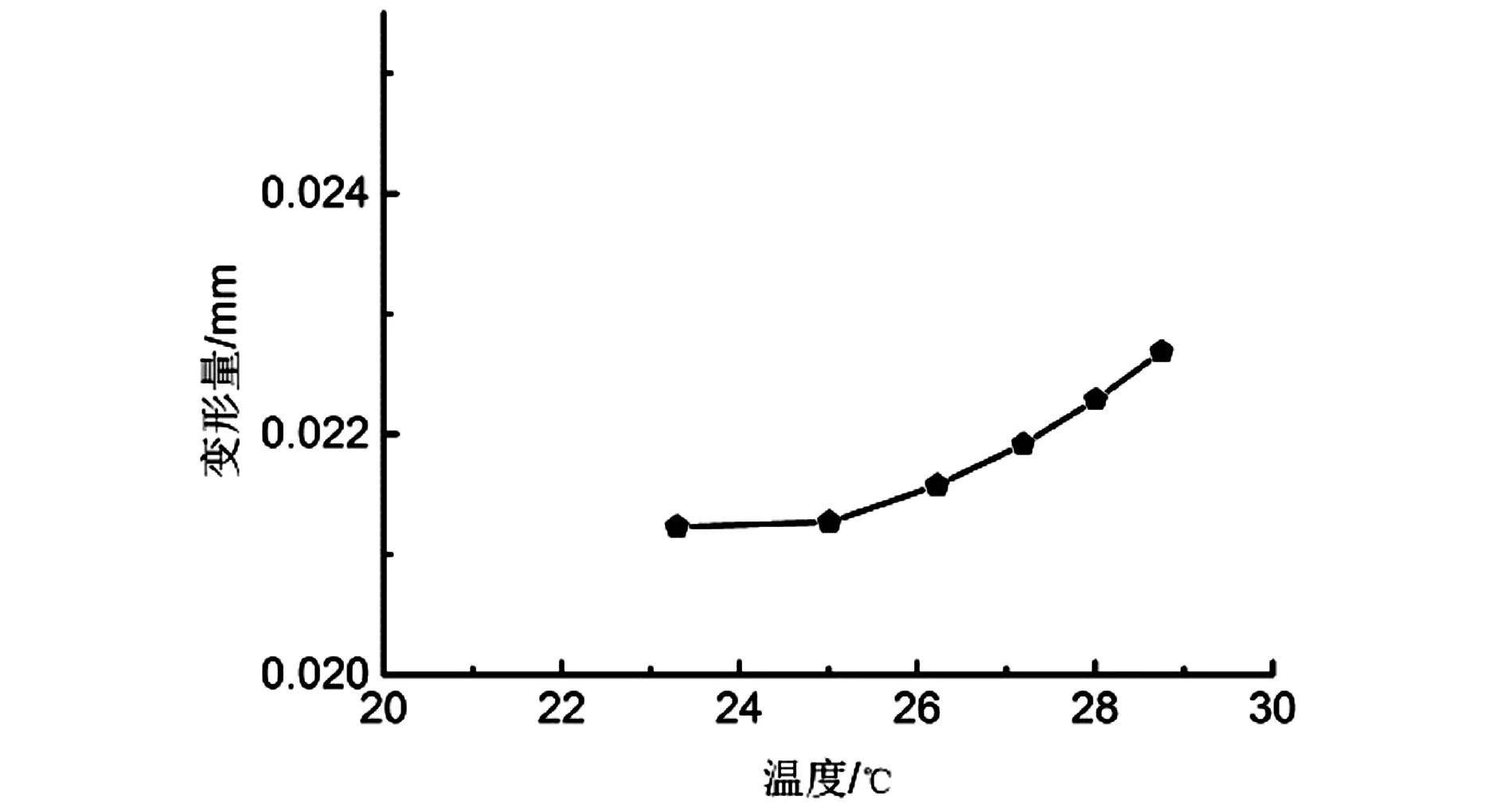

图11 床身等效变形曲线

由图11可以看出,人造花岗岩复合材料磨床床身整体变形幅度随时间的变化量很小。即使在局部最大变形处(Z轴导轨面),其最大变形量与最小变形量也仅相差0.001 3 mm。这说明人造花岗岩复合材料在温度变化较大的环境中对温度也不敏感。图12所示为床身等效变形随温度的变化曲线。

图12 床身等效变形量随温度变化曲线

由图12可知,人造花岗岩复合材料床身等效变形量随着温度升高而逐渐升高,在最高温度28.90 ℃时达到最大值0.022 6 mm。

5 总结与改进

(1)对人造花岗岩复合材料磨床床身进行瞬态热应力分析,得到了床身温度场分布图、床身温升曲线,以及床身导轨面的温升曲线。分析可知,导轨是磨床温升较高的部位,床身中、下部位的温升并不明显。在进行1 800 s的床身瞬态热动力学分析后发现,床身热应力随时间延长而逐渐增大,床身整体的应力分布较均匀,没有出现明显的应力集中现象,最大等效热应力为6.709 MPa。从床身等效变形云图可知,导轨的热变形比床身其他部位明显,最大变形量达到了0.022 6 mm。这将直接影响工件的直线度误差。究其原因,可归纳为:①床身导轨面与钢质导轨直接接触,热量扩散不均匀,引起导轨面发生两端翘曲现象;②床身底面为完全固定约束,限制了床身的热膨胀,加剧了导轨面的热变形;③电机频繁正反转,其转子产生的热量无法在短时间内散发出去,通过传动座直接传递给床身,因此传动座安装面的温度较高;④电机安装在床身的一端,电机热量传递给床身后加剧了电机安装面的热变形。

因此,不均匀的温度场是导致人造花岗岩复合材料床身热变形的直接原因,过大的变形量将直接影响床身的几何尺寸和定位精度。

(2)对于人造花岗岩复合材料磨床床身,可通过以下方式来降低床身的热变形:①优化材料配比,寻找热膨胀系数更低的配方;②床身导轨面单面受热会导致温度分布不均匀,因此可以在床身中部设计切削液循环流通管道,使得床身导轨面上下受热均匀;③为了减小摩擦生热,可选用摩擦系数更小的导轨,优化轴承的润滑方式,采用锂基脂润滑油等,而且,砂轮轴可采用耐热的陶瓷轴承和油气润滑方式;④对Z轴和X轴丝杠螺母副进行空冷降温;⑤对电机进行冷却降温。

参考文献:

[1] 闫占辉,于骏一. 机床热变形的研究现状[J].吉林工业大学学报(自然科学版),2001,31(3):95-97.

[2] Won S Y,Soo K K,Dong W C.Thermal error analysis for a CNC lathe feed drive system[J].International Journal of Machine Tools and Manufacture,1999,39(7):1087-1101.

[3] Tseng P C,Ho J L.A study of high-precision CNC lathe thermal errors and compensation[J].The International Journal of Advanced Manufacturing Technology,2002,19(11):850-858.

[4] Shi H, Ma C, Yang J,et al.Investigation into effect of thermal expansion on thermally induced error of ball screw feed drive system of precision machine tools[J].International Journal of Machine Tools and Manufacture,2015,97(10):60-71.

[5] Miao E, Liu Y, Liu H,et al.Study on the effects of changes in temperature-sensitive points on thermal error compensation model for CNC machine tool[J].International Journal of Machine Tools and Manufacture,2015,97(10):50-59.

[6] Robert S,Martin P.Traceable measurements on machine tools-thermal influences on machine tool structure and measurement uncertainty[J].Procedia CIRP,2015,33:576-580.

[7] Josef M,Jerzy J,Eckart U,et al.Thermal issues in machine tools[J].CIRP Annals-Manufacturing Technology,2012,61(2):771-791.

[8] Jaehyeuk J,Anastasia M,Valeria L S.Thermal stress and deformation analyses in fiber reinforced polymer composites undergoing heat conduction and mechanical loading[J].Composite Structures,2014,111(5):31-44.

[9] Shi H, Zhang D, Yang J,et al.Experiment-based thermal error modeling method for dual ball screw feed system of precision machine tool[J].The International Journal of Advanced Manufacturing Technology,2016,82(9):1693-1705.

[10] Liu K, Liu Y, Sun M J,et al.Comprehensive thermal compensation of the servo axes of CNC machine tools[J].The International Journal of Advanced Manufacturing Technology,2016,85(9):2715-2728.

[11] 赵惠英,于贺春,赵则祥,等.机床基础件应用人造花岗岩的发展和现状[J].制造技术与机床,2012(12):64-67.

[12] Jung D S,Dai G L.Thermal characteristics of composite sandwich structures for machine tool moving body applications[J].Composite Structures,2004,66(1-4):429-438.

[13] 王明旭,晏丽.纤维树脂混凝土数控机床基础件热动力学拓扑优化研究综述[J].材料导报,2015,29(8):108-112.

[14] José L R H,Daniel V N,Alberto L G,et al.Mechanical and thermal performance of concrete and mortar cellular materials thermal performance of concrete and mortar cellular materials containing plastic waste[J].Construction and Building Materials,2016,104(2):298-310.