预处理过程控制系统的开发及应用

李照鹏,王学峰,唐凤敏

(河钢唐钢微尔自动化有限公司,河北省 唐山市 063000)

1 前言

随着我国科学技术和综合国力的高速发展,各种行业包括石油、化工、汽车等行业对钢材材料的性能要求日趋严格,均需要低硫,甚至超低硫的高品质钢材。铁水预处理站作为炼钢厂整个炼钢生产物流的起始生产单元,其在对铁水最初的成分控制上扮演重要角色,因此铁水炉外脱硫技术的应用越发重要,并成为钢材生产中必不可少的工序,是完善钢材生产工艺最经济、最有效的技术之一。唐钢中厚板公司脱硫站一直以来都是以人为操作控制的方式进行铁水喷吹的控制,造成成本的控制较高,铁水质量的控制不高,操作依赖性较强等缺点,为了保证炼钢工序生产顺行和钢水的质量,特此引进一套铁水预处理过程控制计算机系统。

唐钢中厚板公司炼钢厂铁水预处理工位在过程处理上分为铁包进站、脱硫开始、测温、取样、扒渣开始、扒渣结束、脱硫结束、铁包出站。铁水预处理过程控制计算机系统(以下简称“L2铁水预处理过程控制系统”)主要完成对上述各处理过程数据信息流的过程控制。

2 系统基础及构成

为了满足炼钢区域对铁水生产工艺的控制要求,并尽量简化方便维护人员,铁水预处理过程控制计算机系统需要具有开放性、兼容性好、扩充性好、系统运行稳定,以及具有友好方便的操作界面,因此L2铁水预处理过程控制系统的开发采用CLINET/SERVER架构。

服务器端寄托于HP DLL388 GEN9高性能服务器,并以Windows Server2012 R2系统为基础,此服务器用于业务数据的存储和访问,数据的存储以SQLSERVER2014数据库为核心,后台控制程序基于MFC类库进行开发,服务端和客户端的应用程序采用消息队列的方式进行通信。而应用服务器与外部计划排产管理MES系统之间采用DB方式直接进行数据通信,与一级PLC系统采用DDE方式进行通讯,与转炉、精炼、化验室、天车等外部系统之间采用TCP/IP方式进行通讯。为了保证系统的高可靠性,以及数据的高安全性,服务器硬盘采用RAID0+1的冗余磁盘阵列策略,自动实现冗余备份,保证系统和数据的安全高效性。

客户端PC机采用研华P610工控机,以Windows7操作系统为基础,前台人机接口界面依托.NET环境,基于C#语言进行开发,前台HMI界面兼具生产过程的管理、监控和报表打印功能。

3 系统功能

铁水预处理站主要是为了对炼钢区域钢水的硫成分进行精细化处理,保证转炉钢水对硫成分的要求。主要的工艺过程包括铁包进站、脱硫开始、测温、取样、扒渣开始、扒渣结束、脱硫结束、铁包出站。铁水预处理过程控制计算机系统的应用功能主要分为非控和模型两部分,非控部分的功能模块分为:生产计划管理、过程跟踪、实绩处理及管理、HMI画面、报表功能、外部通信、进程管理、日志管理;模型部分功能模块分为:模型计算和设定控制两部分[1]。

3.1 非控部分功能

L2铁水预处理过程控制系统非控部分功能包括:

3.1.1 生产计划管理功能

铁水预处理生产计划的排产需要兼顾本工位的生产负荷需求以外,还要考虑转炉、精炼和连铸的生产安排,保证整个炼钢区域的生产稳定。MES生产管理系统根据整个钢区的生产状况,进行生产计划的统一安排调度,然后以电文的形式将生产指令下发至预处理过程控制计算机系统。

生产计划管理功能模块就是负责接收处理MES下发的计划数据,包括了生产制造标准数据、排产计划序列数据、当前工位生产状态信息。

当生产计划管理模块接收到MES下发的相关指令数据后,首先对数据的有效性进行检查确认,若数据有误,则不予接收并发出报警信息,若确认无误后予以接收处理,然后等待生产操作人员进行铁包与铁次计划数据的匹配。当然,匹配完成后,如果现场的实际生产情况出现变化,操作人员也可以从前台界面对实时生产计划相关数据进行手工调整和修改,并将所有的操作实时的反馈给MES系统,从而保持两端数据的同步。

3.1.2 过程跟踪管理功能

铁水包在铁水预处理工位主要的处理过程包括:铁水包进站、脱硫开始、测温、取样、扒渣开始、扒渣结束、脱硫结束、铁包离站。过程跟踪管理功能就是对整个处理过程的作业状况进行跟踪。

过程跟踪管理功能负责记录和管理铁包从进站到离站的整个过程中的所有事件、处理时间和过程参数,事件包括进站座包/离站事件、脱硫开始/结束事件、测温/取样事件、扒渣事件,处理时间主要包括各个事件的触发时间或过程处理时间,过程参数主要包括座包铁水的基本数据、脱硫能力参数数据、铁次温度、成分结果、脱硫剂(镁粉和石灰)投入量、铁渣状况、铁水重量等参数数据。在整个跟踪过程中,系统以铁次号为主键,将所有与铁次相关的基本数据和过程处理数据进行关联处理,并存储到数据库中,便于操作人员或工艺人员后续的干预处理,对整个冶炼过程的状况进行更好的分析比对,从而优化生产。过程跟踪的事件触发基于IPC消息队列的方式,以消息号为基础,进行各个处理过程之间信息的传送和通知。

3.1.3 实绩处理及管理功能

L2铁水预处理过程控制系统和生产管理系统需要对实际的生产过程进行有效监控管理、合理的调度和处理,其中主要就是对基础自动化级实际生产状况数据的监控和采集[2],实绩处理及管理功能通过循环定时的采集数据并处理上抛来满足上级系统的需求。此功能模块以DDE通讯方式为基础,对基础自动化PLC数据进行定时扫描采集,分析处理数据的有效性,将有效的数据上抛到二级或MES三级系统。

3.1.4 HMI界面功能

L2铁水预处理过程控制系统的HMI界面功能主要包括权限管理界面、标准规范数据维护界面、生产计划数据管理界面、跟踪数据管理界面、设定表管理界面、模型参数维护界面、成分数据维护管理界面、料仓下料数据维护管理界面、操作工管理界面、HMI中英文维护界面、报警信息维护管理界面。

通过这些界面功能,操作人员、工艺管理人员可以分别对生产工艺过程需要的数据进行及时方便的维护处理,通过标准规范的操作界面,极大的简化了操作,降低了操作的差异性和出错率,有效的提高了生产效率。

3.1.5 报表功能

系统能够按照操作人员的定制化要求来生成合理的班报、日报、月报等报表,并以网页形式展现给用户,同时可以以Excel文件格式导出,从而实现统一化管理,并提供查询和打印功能。

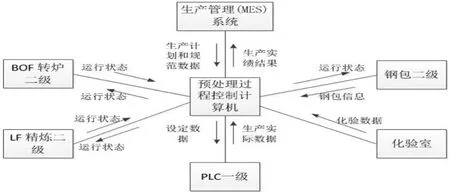

3.1.6 外部通信功能

由于对整个炼钢区域生成节奏控制的要求,以及系统对生产相关联数据的需要,L2铁水预处理过程控制系统需要与其它外部系统进行数据通讯。本系统与生产管理(MES)系统、转炉自动炼钢计算机系统、精炼自动炼钢计算机系统、钢包管理计算机系统之间通过TCP/IP SOCKET的通讯方式进行通信,与成分分析系统之间通过ODBC的方式进行通讯,从而实现数据的互通。本系统与外部系统通讯关系示意图如下图1所示。

图1 通讯简图

3.1.7 进程管理功能

在系统的运行过程中,不可避免的会发生某些突发情况,比如说进程卡死或意外关闭等特殊情况,为了尽可能的保证进程的正常运行,进程管理功能会实时的监控和管理系统进程,若出现意外情况,此功能模块主动将卡死的进程关闭,然后重新启动坏死的进程,同时对出现意外的原因进行记录,从而方便对事故原因的分析处理。

3.1.8 日志管理功能

整个的L2铁水预处理过程控制系统是处于365天7*24小时不间断的运行状态中,系统会对所有运行程序的过程处理状态及应用程序的报警情况等数据会以日志文件的形式进行记录存储,为了保证服务器的负荷正常,这些日志文件需要进行定时定量的清理维护,日志管理功能可以以文件大小或特定的时间周期对日志文件进行转移和清理处理。

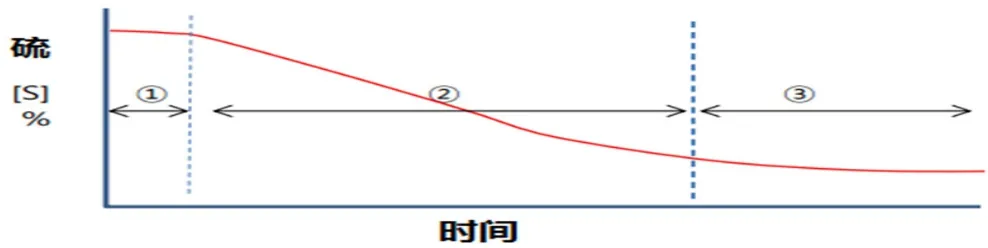

图2 硫趋势图

3.2 模型处理部分功能

铁水预处理的模型部分,按照功能分类,主要是分为模型计算和设定下发两部分。

3.2.1 模型计算

铁水预处理工位的模型计算功能主要包括对石灰和镁的喷吹量、喷吹比例、喷吹速度、以及搅拌速度的计算[3]。L2铁水预处理过程控制系统模型计算功能主要基于基本设定表,根据铁水重量、铁水温度、铁水进站初始成分、铁水目标出站成分、铁水渣量,来计算脱硫剂(石灰、镁)的加入量、喷吹比例、速度参数,然后将计算结果保存并呈现到HMI界面上,供操作人员进行检查确认。若检查发现计算值不符合要求,操作人员可以通过修改相应参数,然后选择重新计算,直至满足要求。石灰和镁喷入后硫的趋势如下图2所示。

3.2.2 设定下发

当铁包进站后,模型计算功能会根据铁水的基本数据进行模型计算,操作工审核确认模型计算结果数据无误后,点击下发数据到基础自动化PLC系统,PLC系统以此计算结果数据为依据,进行生产控制。当然,对于稳定成熟的钢种铁次数据,操作工可以选择自动设定下发模式,此时,当二级模型计算出脱硫剂加入量、喷吹速度和喷吹比例后,计算结果数据会自动下发到PLC系统,无需人工干预。

4 结束语

当前,随着市场竞争愈演愈烈,钢水成分的控制精度要求更加严格。只有通过不断的技术改进和创新,来降低企业成本,提高生产效率。通过LF炉在唐钢中厚板预处理工位的应用情况来看,系统运行稳定,操作更加规范和标准,物料计算精确,降低了操作人员的劳动强度和操作的失误率,提高了生产效率和生产指标。同时,需要保证基础自动化系统的稳定可靠,才能使得预处理过程控制计算机系统的应用得到保障。

[1]邓崎琳,萧忠敏,刘振清,等.铁水脱硫预处理技术在武钢的应用[J].炼钢,2002,18(1):9-14

[2]张宇宏.过程化信息机制在L2铁水预处理计算机 控制系统中的应用[J].冶金自动化,2009,S2:27-31.

[3]陈军利,邓建军,郭 辉.纯镁脱硫技术的研究与应用[J].炼钢,2005,2:2-4