含锡物料富氧侧吹熔炼烟化炉烟化工艺研究

贺毅林

(长沙有色冶金设计研究院有限公司,湖南 长沙 410007)

1 概述

锡具有良好的导电性、延展性和较低的熔点,能与大多数金属形成合金等特性,被广泛应用于冶金、电子、电器、化工、建材、机械等行业[1]。

在过去20年间锡精矿主产国产量显著下降,我国锡产业也面临着储量减少的问题,对锡中矿、尾矿、矿渣等原料的利用也日益重要。

我国云南个旧市范围内存在数量巨大的锡工业固废,其中:锡尾矿库存量达2亿多t,每年新增6000余t;冶炼废渣、烟尘存量近10000kt,每年新增4000余t,以尾矿为主的工业固废是个旧市宝贵的二次资源。

1954年苏联首先采用烟化炉硫化挥发处理锡贫渣成功,从此烟化炉硫化挥发回收锡被世界各国炼锡冶炼厂广泛采用。

1972年我国又将烟化炉直接处理富矿中冷料获得成功[2,3],但直接处理冷料还存在粉煤率高、床能率低、水套磨损快、寿命短等一些缺点。

2 两种冶炼工艺对比

个旧地区采取的冶炼烟化工艺是原料先制块,风干后投入鼓风炉熔化,溶化渣流入电热前床保温,然后流入烟化炉烟化。这一工艺的优点是:炉况稳定,烟化炉处理热渣,烟化效果好,水套寿命长[3];但这一工艺消耗冶金焦,劳动强度大,单炉处理能力不大,铜及贵金属没有回收。

富氧侧吹采用富氧冶炼,烟气量小,环保效果好,床能率高,单位面积处理量大。铜及贵金属富集到冰铜中,综合回收效果好。整个过程采用自动上料,自动计量,机械化程度高,劳动强度低。

因此,富氧侧吹熔炼是代替鼓风炉熔炼的理想冶炼工艺。

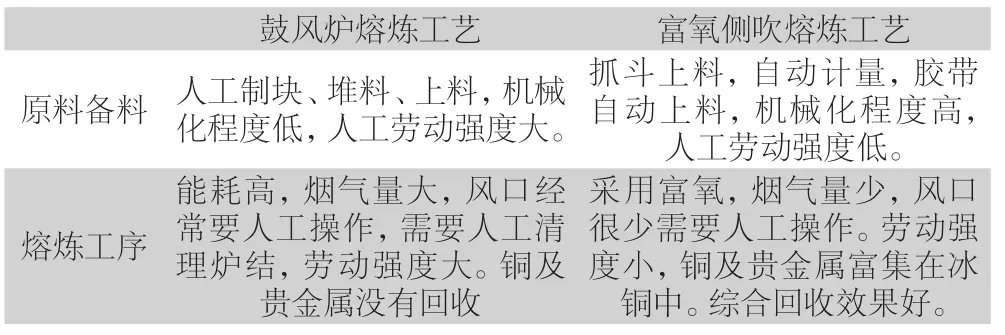

两种冶炼工艺优缺点对比如下:

表1 两种冶炼工艺优缺点对比表

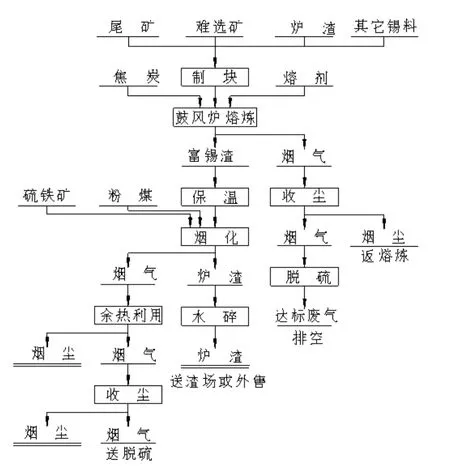

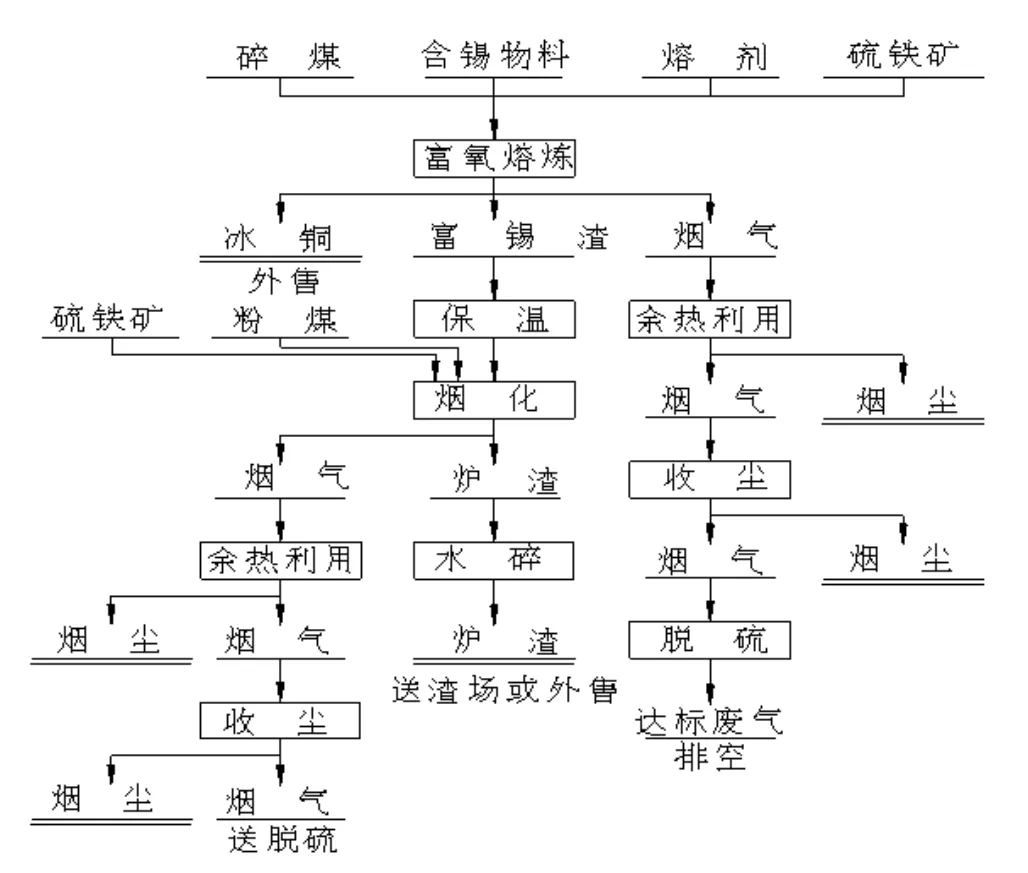

3 工艺流程对比

见工艺流程图。

图1 鼓风炉熔炼烟化工艺流程图

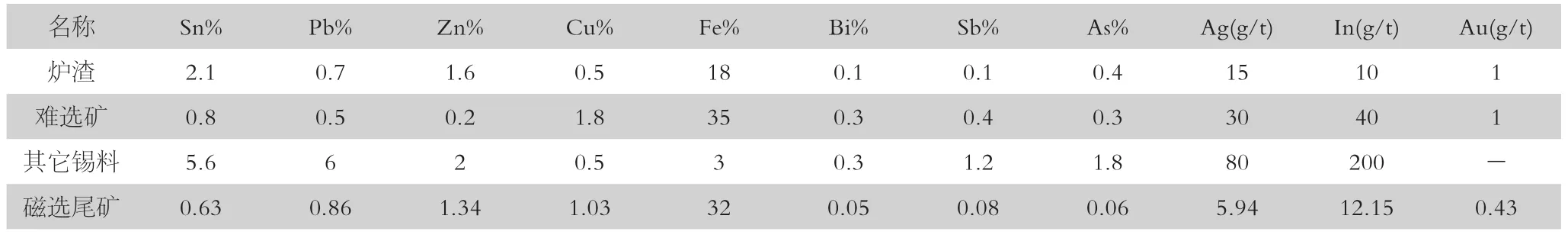

表2 原料主要成分表

图2 富氧侧吹炉熔炼烟化炉烟化工艺流程图

4 富氧侧吹熔炼烟化炉烟化工艺简述

炉渣、难选矿、其它锡料、硫铁矿、石英砂、磁选尾矿、碎煤等物料经抓斗抓入配料仓,按配料比要求分别经圆盘给料机及电子皮带秤计量后,输送至配料胶带运输机,然后经过皮带转运加入富氧侧吹熔炼炉。

富氧侧吹炉缸由耐火材料砌筑而成,炉身由铜水套与钢水套拼接而成。在一层铜水套上设有多个一次风口,用于向熔体渣层鼓入富氧空气。

炉料由上部加料口加入,鼓入的富氧空气强烈搅动上部熔体,加入的炉料熔化并与氧气发生强烈反应生成铜锍和炉渣。

熔炼过程所需的热量,来自造渣反应热和碎煤燃烧热。熔炼生成的铜锍和炉渣在风口以下的静止渣层中沉淀分离,熔炼所得铜锍沉降在炉缸底层,含铜较低的渣在炉缸熔体上层,由渣口排入电热前床。

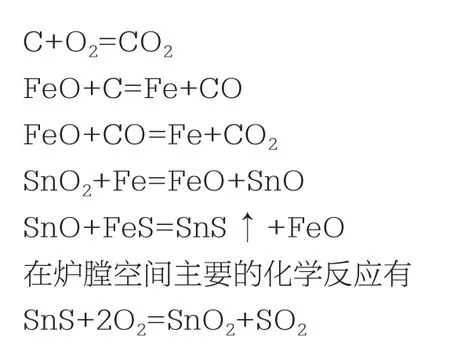

铜锍由炉端的虹吸口排出;熔炼产生的一氧化碳、硫化亚锡等在炉膛上部空间被鼓入的二次空气氧化,熔炼产生的高温烟气出炉后经余热锅炉冷却,电收尘器净化除尘后送脱硫。

来自熔化炉的热态渣流入电热前床保温,然后经溜槽流入烟化炉内,与粉煤、硫铁矿、空气发生反应,产出的烟气(尘)经余热锅炉回收余热、布袋收尘器收尘,收下的烟尘送锡回收,废气送脱硫。

烟化炉吹炼产出的炉渣经水碎后,送往渣堆场或出售给水泥厂做原料。

烟化炉由离心鼓风机供风。吹炼用粉煤由粉煤制备车间制备,采用气力输送至烟化炉的粉煤接收仓,然后经螺旋输送机用空气输送至烟化炉。

熔池内的主要化学反应有:

5 主要技术经济指标对比

个旧某厂提供炉渣、难选矿、其它锡料、磁选尾矿四种原料,其主要成分见表2,处理量分别为炉渣50000t/a,难选矿20000t/a,其它锡料30000t/a,磁选尾矿51000t/a。

表3 主要技术经济指标对比表

经过计算,其主要技术经济指标与鼓风炉熔炼烟化炉烟化工艺对比指标如表3。

6 技术经济指标分析

鼓风炉面积单炉日处理量小,富氧侧吹炉床能率大,日处理量大。富氧侧吹炉熔炼产出冰铜,回收铜及金、银等贵金属。

鼓风炉熔炼烟尘含铅、锡低,需要返回熔炼,富氧侧吹熔炼产出的烟尘含铅、锡高,可以当作产品。富氧侧吹熔炼产出中压蒸汽可以用来发电等用途。

富氧侧吹熔炼渣烟化产出的烟尘含砷远低于鼓风炉渣烟化的烟尘。

7 结论

富氧侧吹熔炼烟化炉烟化处理锡物料的冶炼工艺能耗低,综合回收效果好,砷与锡、铅等分离效果好,是一种值得推广的冶炼工艺。

[1]彭容秋.锡冶金[M].中南大学出版社,2005,1-3.

[2]王红彬.锡冶炼技术发展现状及展望.中国有色金属,2017,2(1).

[3]韦成果.含锡富渣烟化炉硫化挥发.有色金属(冶炼部分),2002,4.