高速铁路无砟轨道扣件弹条失效标准研究

赵 勇,张 欢,李子睿,李承亮,孙林林,肖俊恒

(1.中国铁道科学研究院,北京 100081;2.中国铁道科学研究院 铁道建筑研究所,北京 100081)

扣件系统的作用是固定钢轨,保持轨距,并阻止钢轨的纵横向移动和倾翻[1],是轨道结构稳定的关键部件。扣件主要由弹条、螺旋道钉、轨距挡板、弹性垫板等零部件组成。由于线路运营时间长、行车密度高、维修条件差,要求扣件必须具有足够的强度和耐久性。因此,研究影响扣件系统失效的因素,提出弹条失效标准,评价扣件服役状态,对于提高轨道结构的稳定性和耐久性意义重大。

1 影响弹条失效的主要因素

我国高速铁路运营里程已经超过2.5万km,其中无砟轨道约1.6万km,研究高速铁路无砟轨道扣件弹条失效标准,对于高速铁路运营安全具有重要意义。扣件系统的作用主要由弹条扣压力提供,弹条扣压力衰减会造成钢轨纵向爬行和钢轨横向倾翻。本文对钢轨纵向阻力在限制工况下和钢轨倾翻工况下弹条扣压力的失效限值进行研究,提出现场可以快捷检测的弹条失效标准。

1.1 钢轨纵向阻力在限制工况下弹条扣压力的限值

扣件设计中,钢轨纵向阻力是关键参数之一[2]。钢轨纵向阻力过小时,钢轨与轨枕过早产生相对位移,不能充分发挥道床中阻力对轨道结构的稳定作用,钢轨纵向移动造成断缝,危及行车安全。限制工况下钢轨纵向阻力的限值参照现行的TB 10015—2012《铁路无缝线路设计规范》[3]中规定的钢轨断缝值来确定。计算极限工况下弹条扣压力,为后续确定弹条失效限值提供重要参数。

1.1.1 钢轨纵向阻力最小限值

高速铁路无砟轨道的下部基础为刚性连接,保持几何形位能力较强,道床纵向阻力不是控制性参数。

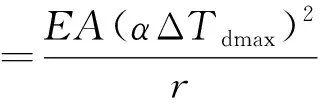

焊接长钢轨断缝值按规范[3]中公式进行计算。

(1)

式中:λ为钢轨断缝值,困难地段取90 mm;E为弹性模量,取2.1×105MPa;A为钢轨截面面积,60 kg/m钢轨取77.45 cm2;α为线膨胀系数,取11.8×10-6℃-1;ΔTdmax为最大温降幅度,漠河最低轨温为-52.3 ℃,设计锁定轨温上限取12.5 ℃,最大温降幅度为64.8 ℃;r为线路纵向阻力,kN/mm。

根据式(1),反算出线路纵向阻力为10.57 kN/mm,扣件节点间距取600 mm,即一组扣件的钢轨纵向阻力为6.3 kN。故根据焊接长钢轨允许断缝值90 mm得出无砟轨道钢轨纵向阻力限值为6.3 kN。

1.1.2 纵向阻力与扣压力的关系

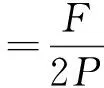

通过室内扣件组装扣压力和钢轨纵向阻力的试验数据和现场测试数据,得出各类型扣件的纵向阻力与扣压力基本成线性关系[4]。纵向阻力与扣压力的比值即为综合摩擦系数μ。其公式为

(2)

式中:F为一组扣件钢轨纵向阻力;P为单个弹条扣压力,2P即为组装扣压力。

根据室内试验数据和现场测试数据,钢轨与轨下垫板的摩擦系数约为0.5,钢轨与绝缘轨距块的摩擦系数约为0.2,故可将无砟轨道扣件的综合摩擦系数μ(小阻力扣件除外)取0.7。即钢轨纵向阻力与组装扣压力的比值为0.7。

1.1.3 弹条扣压力失效限值

根据钢轨纵向阻力限值和综合摩擦系数可确定单个弹条扣压力的限值。无砟轨道扣件中WJ-7型和WJ-8型扣件均采用W1型弹条。根据式(2),结合前述确定的钢轨纵向阻力最小限值和综合摩擦系数,确定钢轨纵向阻力在限制工况下W1型弹条扣压力失效限值为4.5 kN。

1.2 钢轨倾翻工况下弹条扣压力限值

保持轨距防止钢轨倾翻是扣件系统的主要功能,钢轨倾翻扭转会引起动态轨距扩大,轨距扩大量过大会导致列车脱轨。根据钢轨倾翻计算理论可分析弹条扣压力对钢轨倾翻的影响。

1.2.1 计算参数选取

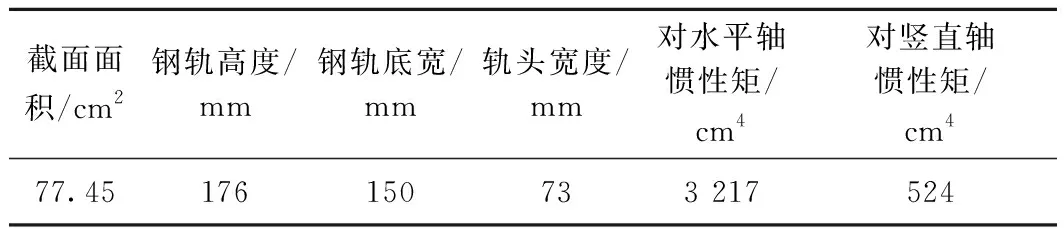

1)钢轨扭转刚度

钢轨扭转刚度为使单位长度钢轨产生单位扭转角时施加的扭矩。钢轨扭转刚度是计算钢轨倾翻角的关键参数之一,分析并确定钢轨扭转刚度是计算不同扣压力下钢轨倾翻量的关键。高速铁路采用60 kg/m钢轨,其截面计算参数见表1。

表1 钢轨截面计算参数[5]

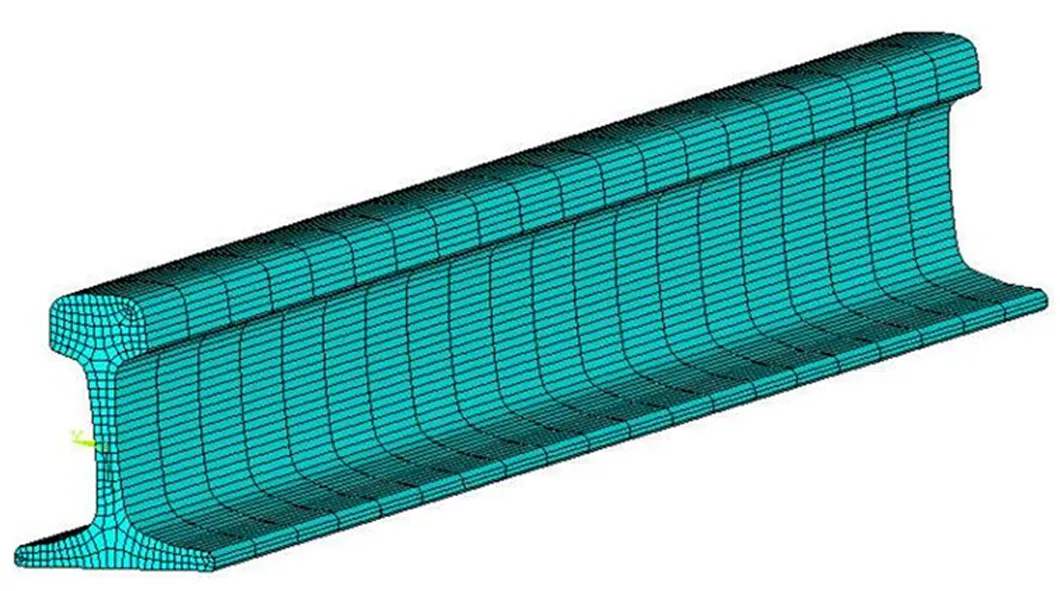

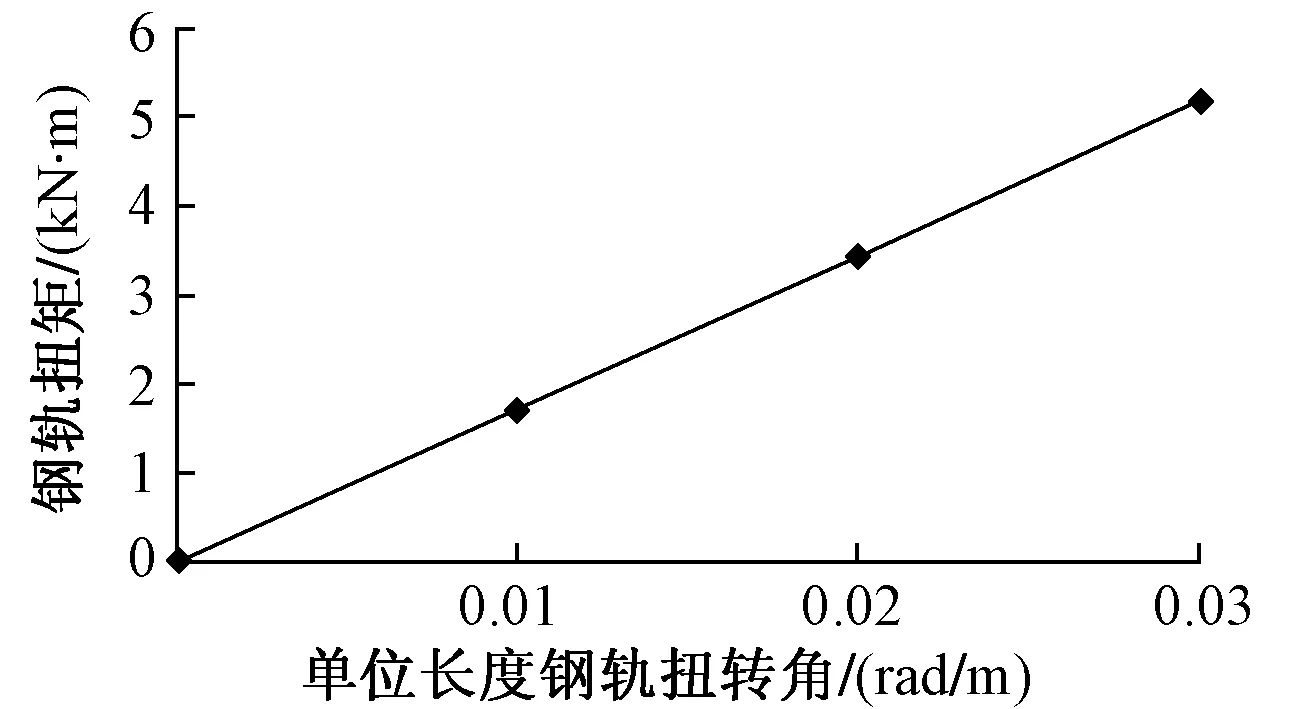

利用有限元计算软件ANSYS对单位长度60 kg/m钢轨扭转角和扭矩进行了计算。有限元计算模型见图1。计算结果见图2,由此可得60 kg/m钢轨的扭转刚度为172.5 kN·m2/rad。

图1 钢轨扭转刚度的有限元计算模型

图2 单位长度钢轨扭转角与扭矩之间的关系

2)扣件间距

扣件间距直接影响钢轨倾翻角。在倾翻力矩相同的情况下,扣件间距越大钢轨倾翻量也越大。目前我国高速铁路无砟轨道结构形式较多,WJ-7型扣件一般应用于CRTSⅠ型板式轨道中,扣件间距629 mm;WJ-8型扣件一般应用于双块式、CRTSⅡ型板式和CRTSⅢ型板式轨道中,其扣件间距分别为650,650,630 mm。本次计算时WJ-7型扣件间距取629 mm,WJ-8型扣件间距分别取630,650 mm。

3)轮轨力取值

根据文献[6]的规定,高铁扣件组装疲劳性能试验循环荷载的最大荷载Pmin为70 kN,由PV/cosα=Pmin,α为荷载作用线与钢轨底面垂直线的夹角,得出垂向疲劳荷载PV为62.9 kN、横向疲劳荷载PL为30.7 kN。参考前期扣件疲劳荷载取值的研究成果,轮轨力垂向分配系数取0.4,横向分配系数取0.7,将单节点扣件的疲劳荷载换算成轮轨力,得出轮轨垂向力为157.3 kN,轮轨横向力为43.9 kN。

1.2.2 扣压力限值计算结果

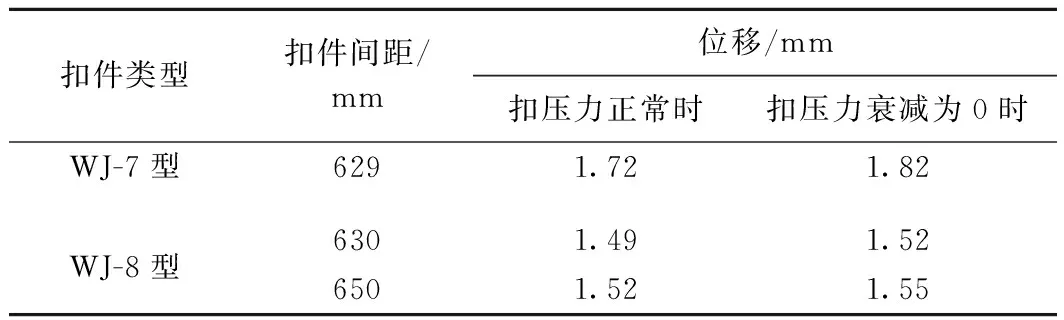

根据钢轨倾翻计算理论和计算模型[7-8],当扣件扣压力正常时和扣压力衰减为0时,分别对WJ-7型和WJ-8型扣件的钢轨轨头横移量进行了计算,结果见表2。

表2 钢轨轨头横移量计算结果

由表2可见:在理论轮轨力作用下弹条扣压力衰减对钢轨轨头动态横移量的影响不明显,当弹条扣压力衰减为0时钢轨轨头动态横移量仍小于2 mm,满足规范[9]对钢轨轨头横移量的要求。因此,钢轨轨头横移量不是控制弹条扣压力的因素。

1.3 现场弹条下颚与绝缘块离缝限值

根据维修规则[10]的规定:WJ-7型扣件、WJ-8型扣件的弹条养护标准均为“弹条中部前端下颚与绝缘块不宜接触,两者间隙不得大于1 mm,即弹条离缝不得大于1 mm”。若弹条离缝过大,会引起弹条扣压力过小,甚至危及行车安全。但经现场调研发现,弹条离缝最大值为2 mm。故考虑现场的养护维修实际情况,最终确定弹条离缝最大值为2 mm。

2 弹条失效标准的确定

弹条失效标准的确定要考虑到养护维修实施状况,在现场能快捷检测。以往在现场检测弹条扣压力的方法,作业不方便,需选用更为方便测试的参数来作为评判弹条失效的指标。

2.1 用弹条弹程判定弹条失效

弹条的扣压力与弹程具有线性关系,且直径的变化也影响着扣压力的变化,且这2个指标在现场能够快速测定,可将弹条的弹程和直径作为评判弹条失效的指标。

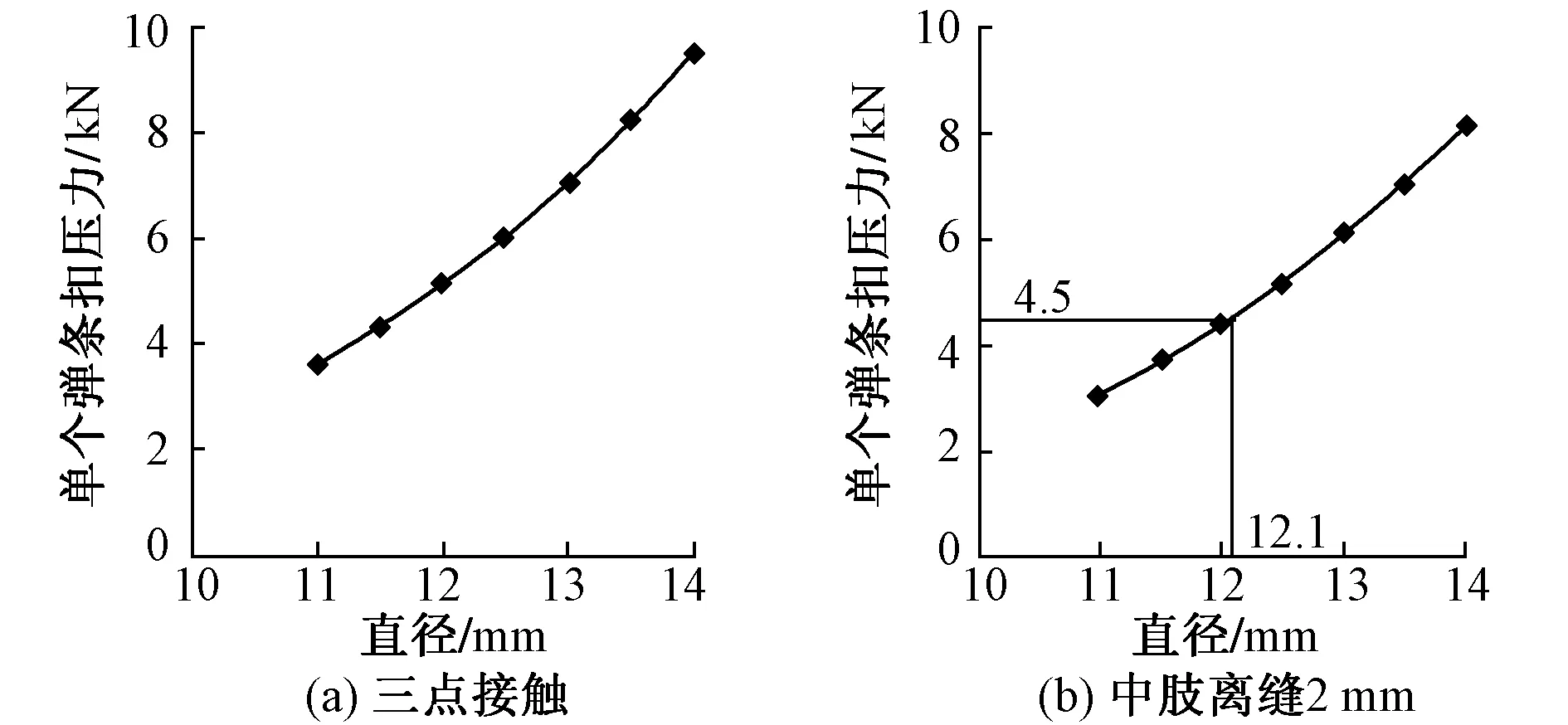

2.1.1 通过弹程确定弹条失效限值

W1型弹条的设计扣压力为9 kN,设计弹程为14 mm,根据弹条弹程与扣压力之间的线性关系,可得出弹条弹程的限值s。

(3)

式中:s0为弹条设计弹程,P0为设计扣压力,PL为弹程达到限值时弹条的扣压力。

根据1.1.3中确定的弹条扣压力失效限值4.5 kN,计算出弹条弹程的限值为7 mm。从偏于安全考虑,再考虑W1型弹条中肢的最大允许离缝2 mm,最终W1型弹条弹程的限值为9 mm。

2.1.2 通过直径确定弹条失效限值

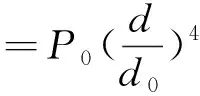

弹条在使用过程中不可避免地因环境因素产生不同程度的锈蚀,弹条直径发生变化[11],从而扣压力也会发生改变。弹条是靠弯曲和扭转产生变形。在弹条弹程相同的情况下,不同直径弹条的扣压力与弹条直径的4次方成正比,即

(4)

式中:d0为弹条初始直径,d为弹条变细后的直径,P′为 直径为d时弹条的扣压力。

根据上述关系,分别考虑弹条三点接触和弹条中肢离缝2 mm 2种状态,对不同锈蚀程度弹条的扣压力进行计算。

W1型弹条设计直径14 mm,设计扣压力10 kN,设计弹程14 mm,2种状态下W1型弹条扣压力与直径的关系曲线见图3。

图3 W1型弹条扣压力与直径的关系曲线

W1型弹条扣压力的限值为4.5 kN。由图3(b)可见:当弹条中肢离缝2 mm时W1型弹条直径限值为12.1 mm,取12.5 mm。

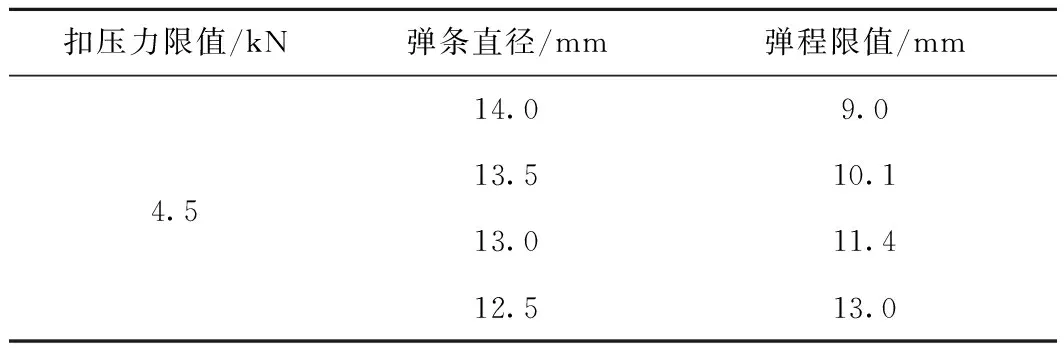

综合分析弹条的弹程和直径2个失效指标,最终确定弹条的综合失效限值。在弹条扣压力失效限值确定的情况下,同时考虑弹条锈蚀的影响,W1型弹条中肢的最大允许离缝统一考虑为2 mm,弹条直径考虑从设计值到限值间每0.5 mm一级,弹条失效标准见表3。

表3 高铁无砟轨道扣件W1型弹条失效标准

2.2 弹条失效标准的试验验证

为了验证弹条失效标准制定的合理性,要对其进行试验验证。试验主要分为室内试验和现场抽测。室内试验主要进行钢轨纵向阻力测定和组装疲劳性能试验,分别验证钢轨纵向阻力和钢轨轨头横移量2个参数是否满足要求。现场抽测主要抽测不同高铁线路W1型弹条的弹程和直径,检查现场的服役弹条有无失效情况。

2.2.1 室内试验

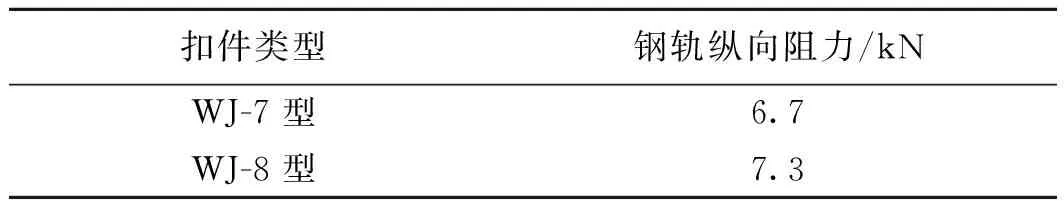

1)钢轨纵向阻力测定

将弹程达到限值9 mm的W1型弹条分别成套组装在WJ-7型和WJ-8型扣件中,安装时考虑2 mm的离缝,按照规范[12]的要求进行钢轨纵向阻力的测定,试验如图4所示,试验结果见表4。可见:WJ-7型扣件和WJ-8型扣件的钢轨纵向阻力均大于其失效限值6.3 kN,即W1型弹条弹程达到限值9 mm时,扣件能够阻止钢轨的纵向窜动。

图4 钢轨纵向阻力试验

扣件类型钢轨纵向阻力/kNWJ-7型6.7WJ-8型7.3

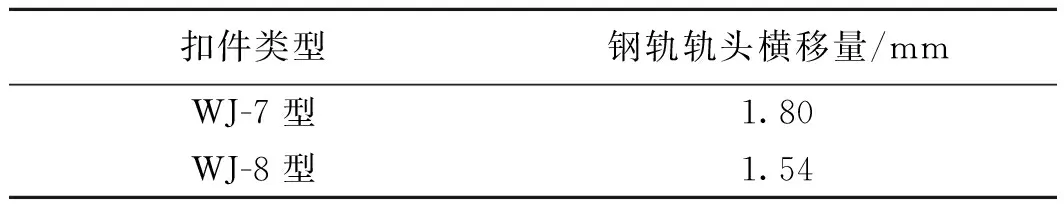

2)组装疲劳性能试验

将弹程达到限值9 mm的W1型弹条分别成套组装在WJ-7型和WJ-8型扣件中,安装时考虑2 mm的离缝,按照规范[6]的要求进行组装疲劳性能试验。试验结果见表5。可见:WJ-7型和WJ-8型扣件的钢轨轨头横移量均<2 mm,即W1型弹条弹程达到限值9 mm 时扣件能够防止钢轨的倾翻。

表5 钢轨轨头横移量

2.2.2 现场抽测情况

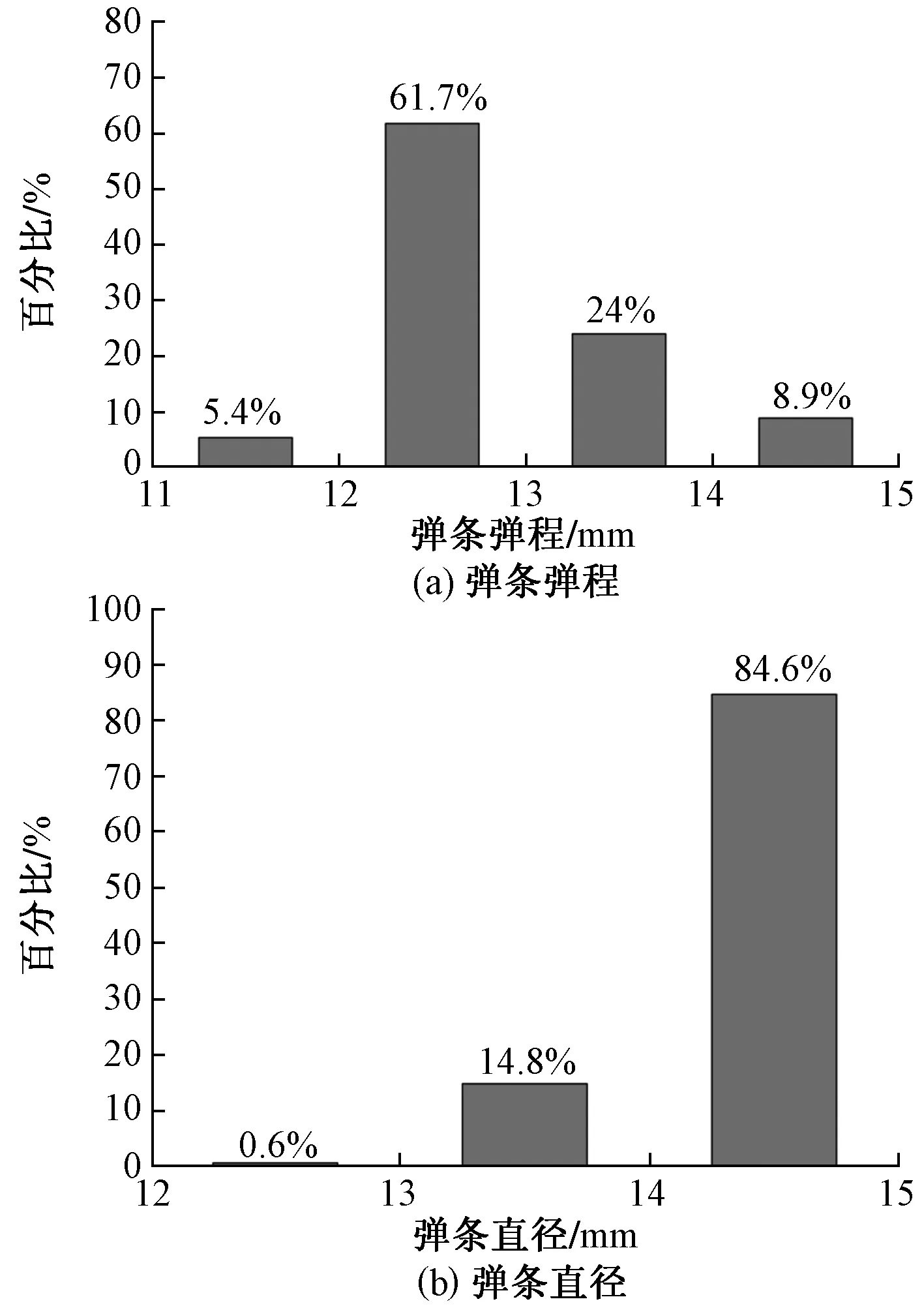

对哈齐、哈大、沪宁、广珠、包西、海南东环、兰新、沪昆、津秦、大西、杭甬等28条线路的W1型弹条进行了抽测。抽测样本数量为539个,主要对弹条的弹程和直径进行了观测和统计。统计结果见图5。

图5 W1弹条的弹程和直径统计结果

由图5可以看出:①弹条弹程在12~13 mm区间和13~14 mm区间占的比重较大,分别为61.7%和24%,11~12 mm区间占的比重仅为5.4%。②弹条直径在14~15 mm区间占的比重最大,为84.6%,13~14 mm 区间占的比重为14.8%,12~13 mm区间占的比重仅为0.6%。

经统计,目前W1型弹条最长服役时间为8年,最大通过总重为330.77 Mt,其中现场抽测弹条弹程的最小值为11.04 mm,对应直径为14.13 mm,使用时间为3.5年,通过总重为15.91 Mt;弹条直径最小值为12.80 mm,对应弹程为14.05 mm,使用时间为4.5年,通过总重为90.97 Mt。所有弹条弹程和直径的数值均大于弹条综合失效限值,即目前我国高铁无砟轨道扣件正常使用状态下的W1型弹条均没有失效。

3 结论

1)弹条扣压力是影响弹条失效的主要因素。钢轨倾翻不是影响弹条扣压力失效限值选择的因素。根据焊接长钢轨允许断缝值得出无砟轨道扣件W1型弹条扣压力限值为4.5 kN。

2)根据弹条扣压力的影响因素,将弹程和直径作为评判弹条失效的指标。通过这2个指标可快速检测弹条状态。W1型弹条失效标准为:中肢最大允许离缝为2 mm情况下,弹条直径考虑从设计值到限值间每0.5 mm一级,对应不同的弹程限值。

3)经过室内试验和现场对服役弹条的抽测,验证了弹条失效标准的合理性。现场检测快速,可操作性好。

[1]张景坤.高速铁路弹条扣件失效研究进展[J].价值工程,2017,36(23):242-243.

[2]杨全亮.无砟轨道小阻力扣件钢轨纵向阻力测试方法研究 [J].铁道标准设计,2014(12):18-21.

[3]中华人民共和国铁道部.TB 10015—2012 铁路无缝线路设计规范[S].北京:中国铁道出版社,2013.

[4]客运专线扣件系统研究课题组.客运专线扣件系统研究总报告[R].北京:铁道科学研究院铁道建筑研究所,2006.

[5]李成辉.轨道[M].成都:西南交通大学出版社,2005.

[6]国家铁路局.TB/T 3396.4—2015 高速铁路扣件系统试验方法 第4部分:组装疲劳性能试验[S].北京:中国铁道出版社,2015.

[7]李子睿.荷载作用下钢轨倾翻规律的初步研究[J].铁道建筑,2015,55(10):140-143.

[8]李子睿.扣件抗钢轨倾翻性能及钢轨倾翻角计算方法的研究[D].北京:中国铁道科学研究院,2010.

[9]中华人民共和国铁道部.TB/T 10761—2013 高速铁路工程动态验收技术规范[S].北京:中国铁道出版社,2013.

[10]中华人民共和国铁道部.TG/GW 115—2012 高速铁路无砟轨道线路维修规则(试行)[S].北京:中国铁道出版社,2012.

[11]申灏.铁路扣件服役状态下防锈蚀性能评价[J].铁道建筑,2017,57(9):136-138.

[12]国家铁路局.TB/T 3396.1—2015 高速铁路扣件系统试验方法 第1部分:钢轨纵向阻力的测定[S].北京:中国铁道出版社,2015.