应用高聚物复合结构层整治基床翻浆冒泥技术研究

吾望超,苏 谦,刘 亭,王武斌

(1.西南交通大学 土木工程学院,四川 成都 610031;2.西南交通大学 高速铁路线路工程教育部重点实验室,四川 成都 610031)

路基基床由天然土石材料构成,具有多样、分散与分层差异等特性,同时又直接受到列车动荷载与环境等因素的影响,长期运营后容易产生病害[1],其中基床翻浆冒泥是较为常见的病害之一。发生翻浆冒泥病害的基床土质中往往含有易软化物质、粉质土含量较高,且具有亲水性强、透水性差等特点[2]。在排水不畅的路段,自然降水或地下水的侵入使不良基床软化形成泥浆。在列车动荷载的作用下,泥浆受挤压抽吸作用通过道床空隙向上翻冒,道砟陷入软化的基床,形成翻浆冒泥病害,降低道床弹性[3],破坏轨道的平顺与稳定,影响列车运营的安全性和舒适性。

针对有砟轨道基床翻浆冒泥病害,传统的整治手段有疏通、修建防排水系统,更换基床填土,开挖铺设土工封闭层或无纺土工纤维渗滤层等[4]。对于没有断线维修条件的运营铁路,只能利用数小时的天窗时间进行线路维修施工。开挖道砟、铺设土工布是目前在运营线路翻浆冒泥整治中广泛采用的一种方式,但土工布为柔性材料在长期作用下易被裹挟、翻卷而丧失结构的整体性,且在使用中存在破损情况,对基床的强度、刚度无改善作用。

本文针对目前既有线基床翻浆冒泥整治技术所存在的问题,提出化学高聚物-碎石复合结构层的新型整治方式,结合其在宝成(宝鸡—成都)铁路翻浆冒泥病害工点的应用,研究该结构层的施工工艺,并通过行车测试其整治效果。

1 高聚物复合结构层

高聚物复合结构层(以下简称结构层)为具有一定强度、刚度与韧性的防水层,该结构介于基床与道床之间。通过在施工时设置排水坡度,即可将上部降水引导至外侧排水沟,阻隔降水下渗的通道;同时,结构层也隔绝了泥浆上翻的通道,避免形成翻浆冒泥。

1.1 结构层材料

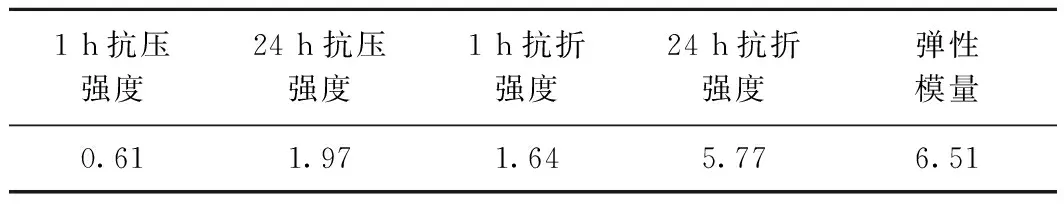

结构层所用的材料由粒径小于10 mm碎石、双组份喷涂聚脲[5-6]材料以及特殊配比的双组份聚氨酯材料组成。材料的部分力学指标见表1。

表1 聚氨酯碎石材料力学指标 MPa

聚氨酯是指主链中含有氨基甲酸酯特征单元的一类高分子。通过变化聚氨酯的原料品种以及活泼氢与NCO的比例,聚氨酯的性能可以在很宽广的范围内进行调整[7]。利用聚氨酯这一特性,本文采用特殊配比的聚氨酯双组份材料,使其力学性能、反应时间、流动性、耐久性等特性与结构层功能相适应,满足翻浆冒泥病害整治的需要。

1.2 结构层组成

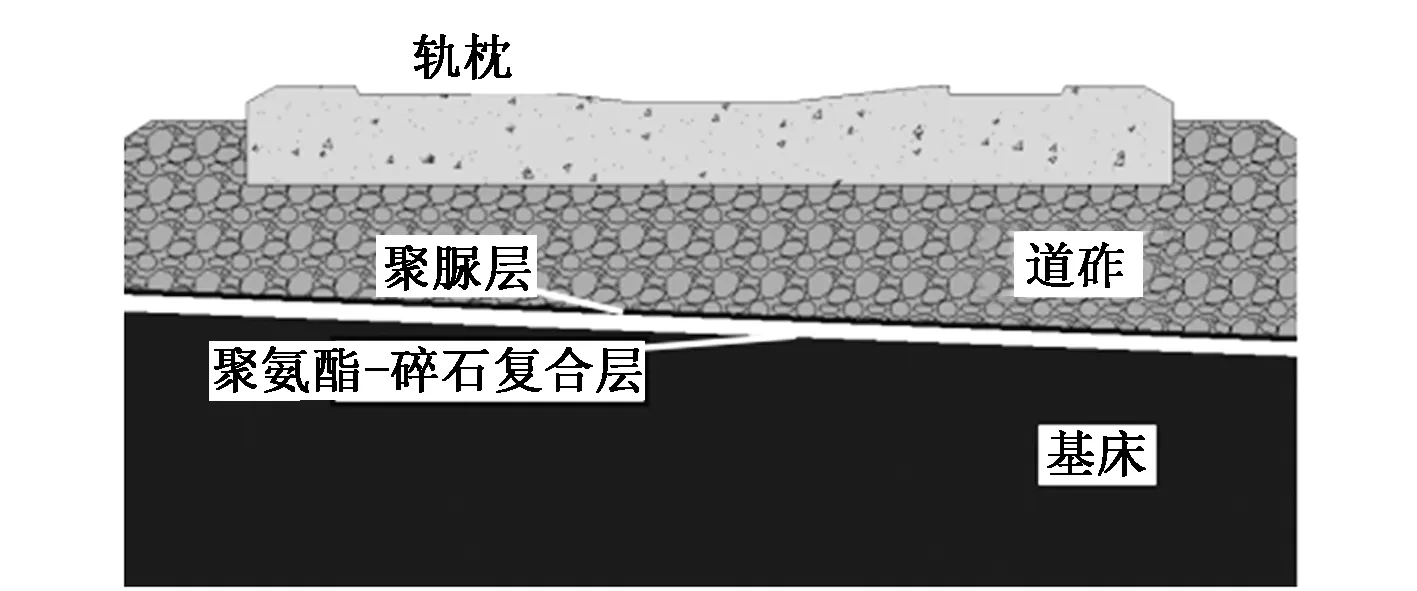

结构层位于道砟与基床之间,为双层复合结构。下层为7 cm厚的聚氨酯-碎石复合层,上层喷涂有2~3 mm厚的聚脲层,如图1所示。

图1 翻浆冒泥整治新结构层示意

聚氨酯-碎石复合层(以下简称复合层)作为结构层的基础,有着较高的抗压、抗折、抗拉强度,有着较好的拉伸性能与韧性,在长期列车动荷载作用下不易破坏。复合层的整体性较好,能够克服土工布等柔性材料易被裹挟、翻卷的缺陷,可以在一定程度上改善基床的强度、刚度,复合层的弹性模量与道床结构相匹配。

在复合层中,碎石起刚性骨架的作用,提高结构的强度同时降低材料成本;聚氨酯起胶结作用,将碎石层胶结为整体结构。不同于水泥基胶凝材料,聚氨酯作为胶凝材料时,抗折强度更高、韧性更好、流动性更强。上部聚脲层为银灰色固体,且具有防水、综合性能优异、耐磨性能良好等特性。因此聚脲层起保护下层结构、疏导上部降水的作用。

2 翻浆冒泥整治高聚物结构层施工

以宝成铁路下行线一基床病害工点为例,采用高聚物-碎石复合结构层进行整治。该段线路属上下行并行线,基床主要为泥岩。新建该铁路时由于设计标准较低,未对翻浆冒泥地段进行加固及防水处理,再加上道床厚度不足,在列车荷载及水的作用下,造成翻浆冒泥,严重影响铁路运输安全。

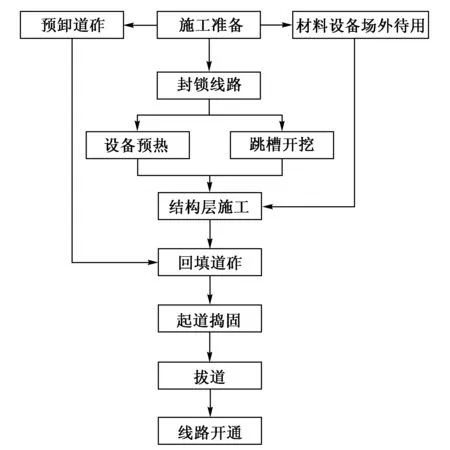

结构层可分为现场喷涂和预制装配2种施工方法。现场喷涂施工无需建设预制场地、设置预制模板,只需运送施工设备及材料进场,即可进行施工作业。此施工方式较为便捷,但施工效率较低,适用于小段翻浆冒泥病害路段的整治。预制装配施工采用现场开辟预制场地、搭建模板、分段预制结构层,最后拼接施工的方式进行。该种施工方式施工效率较高、施工快速,但需投入额外的场地和模板,适用于规模较大的翻浆冒泥病害整治工程。由于预制分段长度固定,开挖前也需做好周密的施工规划并且保证一定的施工精度。施工流程如图2所示。

图2 新结构层用于翻浆病害整治流程

综合经济性、工程规模、工点地形等因素,该宝成铁路翻浆冒泥工点的整治采用现场喷涂法进行施工。

2.1 翻浆冒泥整治新结构层施工设备

施工设备有聚氨酯的喷涂与加热设备、聚脲喷涂与加热设备、空压机、柴油发电机、照明设备、轨道行走设备、运输工具等。还包括供气管线、配电箱、螺丝刀、活动扳手、虎钳、胶带等附属工(机)具。

2.2 现场喷涂施工流程

施工采用破底挖翻浆、铺设高聚物结构层的方式。高聚物结构层宽3.6 m,结构层中心与线路中心对齐。

1)施工准备。施工前预卸轨枕头外的污损道砟,并用沙袋填筑缺口。侧面道砟清理完毕后,洁净道砟和碎石进场,堆放与线路外侧。最后设备进场安放在线路外侧待用。在线路封闭后,将设备安置在走形架上,连接好各个管线,将吸料棒插入料筒中,然后将设备移动至施工区域附近就位。

2)跳槽开挖。利用铁锹、铲子、箩筐等工具跳槽开挖污损道砟,将开挖出的污损道砟挑至线路外侧预设的倾倒点倾倒。对于双线铁路,线路外侧轨枕头处换砟深度不得少于400 mm;线路内侧轨枕头处换砟深度不得少于300 mm。对于单线铁路,线路中心线轨枕底下的换砟深度不得少于300 mm,轨枕头处换砟深度不得少于350 mm。开挖面要求保持平整,经检验合格后开挖工作完成。开挖过程中可打开发电机进行喷涂设备预热。

3)铺设碎石。在开挖后的路基平面上铺设粒径不超过10 mm的碎石,碎石铺设高度为5 cm,铺设时须尽量保证碎石层均匀、平整,其坡度与开挖后路基表面坡度保持一致。

4)喷涂聚氨酯。碎石铺设完成后打开空压机进行聚氨酯喷涂。喷涂过程依靠人工掌握,采用扫射喷涂法,喷涂量以聚氨酯还未反应时,与碎石表面基本平齐为准。

5)喷涂聚脲。喷涂聚氨酯后约5 min,反应基本完成,可进行聚脲喷涂。聚脲喷涂同样采用扫射喷涂方式由人工控制。喷涂量可由银灰色的聚脲完全遮盖住下部黄色的聚氨酯层为准。

6)回填洁净道砟。聚脲喷涂完毕3 min后检查表面聚脲层是否完全硬化,合格后将再用道砟及新砟用拉铲拉回到枕木盒及两侧,然后进行串镐串实枕底,并用直冲式捣固机进行振捣。起道找平至标高,检验合格后完成回填工作。

7)拔道及收尾工作。设备下线撤回安放地点,杂物、垃圾清理出现场,检查是否有遗漏在线路上的工具,将线路直线拔直、曲线拨圆顺,完成后人员下线撤离。

8)线路开通。线路开通后利用间隔时间加强线路整修,列车通过后组织复查整修。

3 行车测试分析

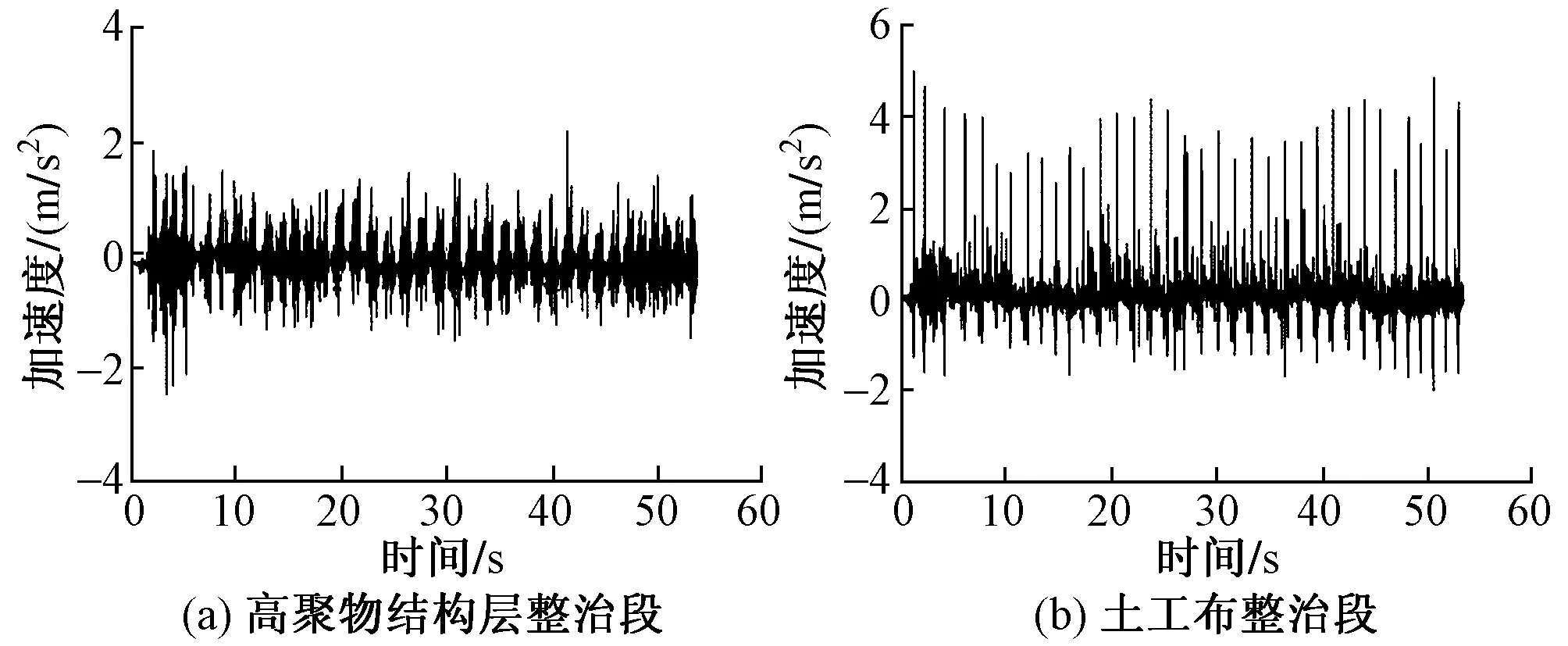

为了研究整治效果,在轨枕上安装加速度计,分别对高聚物结构层与传统土工布整治区段的行车加速度进行测量。加速度时程曲线见图3。

图3 列车通过整治区段加速度时程曲线

由图3可知,同一列车通过高聚物整治区段的振动加速度最大值为2.127 m/s2,加速度均值是1.072 m/s2,通过土工布整治区段的振动加速度最大值为4.950 m/s2,加速度均值是3.139 m/s2。高聚物结构层整治区段的加速度均值与土工布整治区段的加速度均值之比为0.342,说明高聚物结构层整治区段的列车运行平顺性更好,整治效果优于土工布整治区段。

4 结语

高聚物-碎石复合结构层具有强度高、韧性好、刚度匹配、防水、耐磨等优势,其施工较为快捷、方便,适用于运营线路的天窗点维修施工,为解决有砟铁路翻浆冒泥病害提供了较为有效的技术方案。

此结构层在宝成铁路翻浆冒泥病害整治工点得到运用,其施工方案得到了进一步的认证与优化,行车测试结果表明整治效果较为理想。

[1]陈文海.铁路路基翻浆冒泥病害机理及整治[J].企业技术开发,2010,29(7):42-46.

[2]段铭钰.铁路路基翻浆冒泥的原因及整治[J].铁道技术监督,2010,38(6):23-25.

[3]梁恒祥,熊治文,贾海锋,等.既有铁路路基病害地段K30试验及其数据分析[J].铁道建筑,2017,57(3):81-84.

[4]张春城.铁路既有线路路基病害整治[J].哈尔滨铁道科技,2014(2):47-52.

[5]余建平.聚脲材料及其相关问题探讨[J].中国建筑防水,2011(20):4-6.

[6]赵希娟,刘彦东,潘美,等.喷涂聚脲高性能防水涂料的开发[J].中国建筑防水,2009(3):3-6.

[7]秦颖,王强强.聚氨酯材料的发展现状[J].中国建材科技,2017,26(1):39-41.