电子拉动系统在汽车制造企业内部物流配送中的应用

梁格

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

汽车制造企业的内部物流配送,指零部件由厂内库房或线旁缓冲区到生产线各个工位的流通过程,该物流过程通过线旁的需求拉动物料,需求信息的传递是关键。现场实际运作时就容易出现影响精益物流的“七大浪费”之一的等待浪费,表现为物流配送员巡线查看各个工位物料消耗情况,或配送员将物料配送至线旁等待换框等,需求信息传递慢,易出错,不符合标准化管理。主机厂内部物流配送要达到“精益”,需消除浪费,真正按需求拉动,提高配送效率和管理水平。下文将通过对汽车制造业主机厂常见的物料拉动方式进行分析,探讨物流配送实现高效的需求拉动的方法,传统向创新转变的思路。

2 常见内部物流拉动方式

通过考察国内多家汽车制造主机厂,比较常规的内部物流的拉动配送方式如空框拉动、看板拉动运用较为广泛;也有主机厂根据生产车间的特点和需求,运用诸如“红旗”拉动、暗灯(ANDON)拉动等同样行之有效的内部物流运作模式。

2.1 空框拉动

空框拉动应用于线旁存放有2框或2框以上的零件,多用于大件,是以消耗拉动需求的运作方式。其操作流程(如图1)简言之,就是将线旁的空框回收后,置换成满箱的零件配送上线。线旁双框是较为符合生产物流标准化要求的设置,进一步提高需求拉动的即时性与准确性,即是一种实现精益生产,甚至“零库存”运作的物流方案。

物料以空框拉动的优点是需求拉动较为准确,物流备料员和配送员直接从空框获知线旁需求的零件、数量,用新1框物料置换掉线旁的空框,流程简单不易出错,而且配送过程基本不存在等待浪费。但是空框拉动方式对生产线旁的空间需求较大,这对于某些厂房空间受限、生产线宽度不足的主机厂而言是不小的挑战;对生产线多车型共线生产的柔性化发展要求而言,也是需要消除的线旁空间浪费。

传统的空框拉动仍存在需求信息无法及时传递的问题,线旁消耗产生空框后,仍需要配送员巡线发现后才会拉动物料置换。生产线上操作工没有直接发出需求信息,配送员不能第一时间获得拉动信息,信息的滞后自然埋下缺料预警、影响正常生产的隐患,这是传统空框拉动的不足之处,也是需优化的方向。

2.2 看板拉动

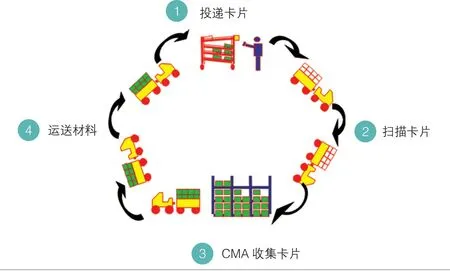

看板拉动也是一种比较典型的拉动方式,运作中以纸质的实物看板卡作为信息传递的工具,将生产线旁需求传递到物料仓库,以实现内部物流配送。其物流过程如图2。

看板拉动需要遵循以下准确原则:准确的材料和零件、准确的时间、准确的数量、准确的包装、准确的地点,在确保以上信息的准确性后,开始制作看板卡。每一张看板卡代表一箱零件,随零件一同配送至生产线旁。第一张看板卡是在生产线上操作工使用第一件物料时投出的,然后在规定的时间周期内将看板信息扫描给仓库备料。

看板拉动理论也是以消耗拉动需求,对于无消耗的零件不进行多余的配送,消除物流的多余浪费,同时减少线旁面积的占用,为生产线多车型共线提供了有利支持。通过看板卡直接将线旁的消耗情况传达给物流库房,物流配送就可按照实际消耗的数量填充线旁物料,简单易行,实现了线旁需求信息的及时、准确传递。

虽然纸质看板卡的运用可弥补传统拉动方式中需求信息没有及时传递的短板,但员工收集卡片、扫描卡片,无形增长的物流配送周期,成为制约物流配送效率的因素,因此看板拉动常常应用于装箱数量较多的零件。如何真正实现实时又准确无误的需求信息传递,仍需不断对传统拉动方式加以改善。

2.3 红旗拉动

某主机厂的生产车间内,员工发挥聪明才智,利用安装在各个工位边上的“红旗”向物流工段发出物料的需求信号,配送员看到红旗即安排备料上线,这就是红旗拉动,具体流程如图3。有些主机厂也会根据生产线实际,用类似这种“红旗”的醒目标识,以同样的拉动方式运作,不失为一种低成本、高效率的需求拉动改善方法。

图2 看板拉动物流过程

红旗拉动的优点是,将需求信息以实质表现,较为明显,员工可一目了然,有针对性地前往需求工位查看。缺点是比较占用线旁空间,影响美观。并且,当生产工位上有两种及以上的零件时,共用一个红旗的指向性不明确(如图4),需要物流配送员到线旁二次确认零件消耗状态,才能准确的发起拉动配送。

2.4 暗灯(ANDON)拉动

大部分汽车制造主机厂的生产线都配置暗灯(ANDON)看板,常用于监控生产线设备或者工艺质量状态,同样也有物料异常显示功能(如图5),由此衍生出专门用于物料需求拉动的暗灯看板(如图6):生产线操作工通过触发线旁的有线端口,电路将此信息输送并显示到看板设备上,物流员工观察到暗灯看板上的信号,开始备料并配送上线。

图3 红旗拉动流程图

暗灯拉动较为直观的显示出线旁的物料需求,无需物流配送员进行巡线,只需关注暗灯看板的信息即可,减少了多余作业浪费,提高物流拉动效率。暗灯看板的缺点是系统扩展性差,难以满足生产线日益柔性化的发展需求,多车型共线或生产线改造投产新车型时,不适用的暗灯看板将面临淘汰。

3 电子拉动系统的应用

某年产量百万级的汽车制造企业,面对近年来日益突出的市场竞争,开始转型升级,飞速发展与新车型开发,形成了厂内生产线车型复杂、柔性大的特点。为满足生产线高柔性、多车型共线的内部物流配送,该主机厂尝试采用了物料电子拉动系统,有限的线旁空间的情况下最大程度的实现了多个平台多个车型的共线生产,使生产线发挥最大的输出效率,提高了内部物料配送效率、降低了零件存量、减少了停线率,从而节约生产成本。

3.1 电子拉动系统的工作原理

物料电子拉动系统的关键部装是工控机,读取和处理生产线各PLC数据,并准确发布出来,表现为,线旁需求信号直接反映到暗灯显示屏和配送员车载终端上。系统工作原理如下:

3.2 电子拉动系统的构成

图5 生产线暗灯看板

图6 物料暗灯看板

图7 物料电子拉动运行原理图

电子拉动的物料需求信号从发出到处理、传输到接收,系统主要由以下四个部分构成:

3.3 电子拉动的优势与运作效果

电子拉动比较传统的物料拉动方式,优势在于将物料需求信息可视化,并实时传输到可视终端:电子拉动系统连接生产线本地PLC网络,可根据当前车型及配置,计算对应工位所需零件名称和零件号,准确实现生产车型切换时的零件信号输出;此外,电子拉动系统运用无线的路由发射器,将物流拉动运作区域全覆盖无线WIFI,使配送拖车和配送员携带接收终端(PAD甚至手机)活动在区域内任何位置,都能即时的接收物料需求信息,轻松点击,即可把已备料响应或已完成配送的信息传递到生产线旁和暗灯显示屏(如下图8/图9:PAD接收信号实测)。

从长远看,电子拉动系统的扩展性较优。如果生产线改造,仍能保用物料电子拉动系统的全套部装设备,只需重新接入生产线本地PLC网点,更新零件清单等基础数据,又是新产线上物料拉动的好工具。在生产制造业日益智能化、自动化的发展中,进一步投入视觉识别和扫描设备,电子拉动系统可以扩展为全自动的拉动信息处理工具,除去人工触发、人力输入的过程,操作更加简易,信息传递更加准确和快捷,物流配送效率和员工工作效率进一步提升,企业真正实现物流成本控制和精益生产。

该汽车制造企业运用电子拉动系统进行内部物流运作期间,效率提升十分明显:不仅有效消除了配送周期中占比超过50%的等待浪费,物流配送效率提升一倍;配送员无需巡线,且减少线旁等待浪费的时间之后,原本满负荷的工作量得以优化,工作饱和度降至85%的人力标准值。(如图10)

图8 在库房最偏远处, PAD拉动信号接收正常

图9 在线旁最偏远处的物流通道,PAD拉动信号接收正常

4 结语

物流已成为我国蓬勃发展、不断创新的行业领域,从电商物流的智能自动化转变中,我们不难看出物流自动化的趋势。汽车制造企业等主机厂在考虑成本的基础上,进一步投入更为高效、智能的物流运作方案,是紧跟时代浪潮的不二之选,亦是革新大势所趋。本文通过对传统物料拉动方式和新的电子拉动系统的介绍,展示一种由传统向创新过渡、由人力向电子应用方式转变的案例,表达拥有传统物流管理的制造企业,可以结合自身发展的实际,不断尝试与创新发展的理念,追求以更为高效的物流运作模式和方法,达到高产而又控制成本的目的。

图10 电子拉动运作效率对比