论可疑物料改善的重要性

张强

上汽通用五菱汽车股份有限公司重庆分公司 重庆市 404100

1 可疑物料处理流程管理模型

可疑物料:在车间生产过程中存在的装配困难、破损或组件功能失效等,尚不能判定原因及责任方的物料。

在一定程度上,可疑物料的数量趋势能反映出该生产时间段产品的质量表现以及售后市场质量表现。

在制造行业,对可疑物料都有一个自己的流程,XXX公司在可疑物料处理上有自己特有的流程:

按照流程,可疑物料评审小组每个工作日早上会对车间产生的可疑物料进行评审,并按照升级流程进行升级报警,拉动问题调查解决团队解决相应问题,提升产品的质量。

2 XXX公司近两年可疑物料趋势

可疑物料评审后,每月对可疑物料进行数据汇总,并通过图表分析,得出每月可疑物料产生的排列图,从统计信息中得知:从16年初至今,可疑物料整体呈下降趋势,在16年6月~17年3月,可疑物料有小幅波动,整体在50~70PPM之间,并且排名前五位的零件几乎。

3 可疑物料反应出的整车质量情况分析

分别查询16年至今售后数据与生产现场问题:售后数据,IPTV(单点值)整体表现为下降趋势,但是在16年5月至17年3月之间,

IPTV值呈波浪形变化,与可疑物料趋势几乎一致;现场问题:各模块的问题清单查询与可疑物料数据做对比,每月排名靠前的可疑物料,问题发生的频次也较多。可疑物料评审团队希望通过改善可疑物料,能有效降低生产现场和售后质量问题,提升公司整车质量。

4 可疑物料产生的原因分析及改善措施

为此,可疑物料评审小组对公司产生的可疑物料进行分类,如:外观缺陷、功能缺陷、配合问题、影响总装装配等等,对供应商来料、物流、装配过程进行改进:

首先,可疑物料改进小组对可能产生可疑物料的原因进行汇总,形成一个网状图:

对供应商来料、物流环节再到总装装配进行排查风险点,有比较大的突破:在供应商来料摆放混乱、物流翻包排序时操作部规范以及总装对物料的随意处理等等:

针对以上发现的问题,改进小组提出相关措施:

(1)改善员工操作:

(2)对物流区域进行规范化管理:

图1

物流翻包区周转箱摆放不整齐压坏物料

总装车间将多余和物料随意摆放

物流翻包排序问题

员工培训签到表

翻包工具定置箱

整改后物流待发区周转箱摆放整齐

(3)对高风险的物料,要求供应商进行排查整改:

5 改善效果

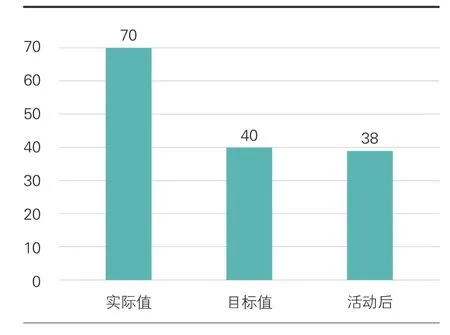

经过一个月改善,可疑物料PPM值由原来的70降低至了40以下,成绩显著。

可疑物料下降,对比17年3~5月(制造月)售后数据与生产现场发生的质量问题,售后的IPTV值出现同幅下降,且在生产现场,零件质量问题发生频次与生产现场停线时间出现双降,降幅明显。

由此看出:对现场可疑物料的改善,可以有效的降低生产现场以及售后质量问题。在日常质量管理中,解决问题其实是最基本的工作内容,其实最重要的一步是预防,质量人不能成为质量问题的救火队,而是要通过我们的工作,在质量问题还没有发生时进行改善、处理。同样,改善可疑物料,就是在售后问题发生之前将问题扼杀在生产前。

综上所述:可疑物料改善对整车质量提升有很大的贡献。

改进团队就本次调查结果对相关区域提出了相应的巩固措施:

(1)物流区域规范员工操作,严禁乱摆乱放和暴力翻包排序,做成现场提示目视在现场;

(2)总装在装配时严格按照操作顺序以及作业标准进行;

活动前后总装车间可疑物料对比

(3)供应商对批量故障物料的遏制措施,确保上线物料不出现批量返修事件。

6 结语

通过本次调查,对提升产品质量有更进一步的认识,在以后的工作中深入发掘其他影响IPTV的原因,提出相应的改进措施,在工作中不断完善产品质量,为产品的质量不断提升而努力。