合成气压缩机干气密封损坏原因及改造

俞吉祥,杨 清,徐莎莎,樊 波

(青海盐湖工业股份有限公司化工分公司,青海格尔木 816000)

青海盐湖工业股份有限公司化工分公司年产300 kt合成氨装置以天然气部分氧化法生产乙炔的副产尾气为原料,经脱硫、加氢转化除去烯烃和炔烃,中低变换除去一氧化碳,MDEA脱碳,变压吸附工序制得纯度99.7%(体积分数)的氢气;然后与中压氮气按一定比例混合,经甲烷化精制、合成气压缩机压缩后进行氨合成。其中,合成气压缩机汽轮机型号为N40/56/0,属于全凝式,进汽为中压过热蒸汽,正常压力为3.45 MPa、温度为420 ℃、流量为52.6 t/h。离心式压缩机型号为2BCH509/A+2BCH508/A,分为2个缸、四段压缩。压缩机轴端采用干气密封,低压缸干气密封采用FLOWSERVE公司T形槽,高压缸干气密封采用JohnCrane公司枞树槽[1-2]。

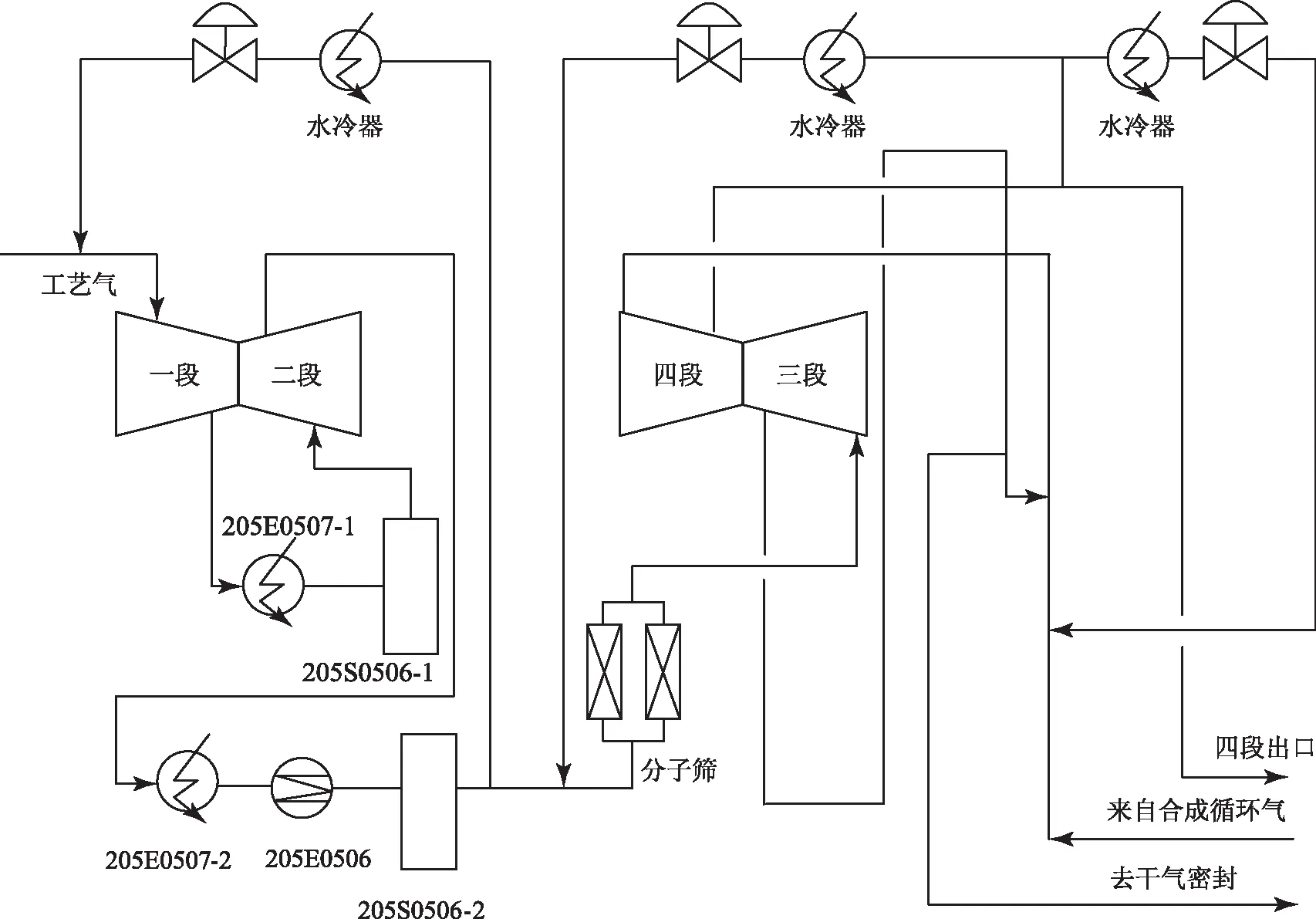

1 合成气压缩机工艺流程

来自甲烷化工序的工艺气(2.7 MPa、38 ℃)经入口分离器进行水气分离后,进入低压缸压缩,经段间冷却器205E0507- 1和段间分离器205S0506- 1后,进入二段压缩至7.05 MPa,经段间冷却器205E0507- 2、段间氨冷器205E0506和段间分离器205S0506- 2后,工艺气进入分子筛系统除去其中水分,防止合成塔催化剂中毒。除去水分的干燥工艺气进入三段压缩,压力提高至14.06 MPa,与来自合成工序冷交换器的循环气混合进入压缩机四段压缩,压力提高至14.92 MPa、温度为55 ℃,然后送往合成塔进行氨合成。压缩机设计二回一、四回三和四回四3条防喘振线以保护机组[3-4]。合成气压缩机工艺流程见图1。

2 干气密封流程

合成气压缩机干气密封采用带中间迷宫密封的串联式干气密封结构型式[5]。干气密封主密封气来自合成气压缩机三段出口的工艺气,工艺气进入过滤器除去工艺气中的杂质,然后通过调节阀PV5451、PV5430、PV5474调节,分别进入合成气压缩机高、低压缸驱动端和非驱动端干气密封,进入干气密封的主密封气与轴端介质的压差在10 kPa以上。2.8 MPa中压氮气作为合成气压缩机开机时的主密封气气源;干气密封二级密封气采用0.65 MPa低压氮气作为气源,二级密封气经过滤器除去低压氮气中的杂质,然后通过减压阀PV5453减压至0.1~0.3 MPa后再进入干气密封中;隔离气也采用0.65 MPa低压氮气作为气源,通过减压阀减压至15 kPa左右,然后进入压缩机轴端以防止轴端油进入干气密封。干气密封工艺流程见图2。

3 干气密封损坏情况

2014年5月27日10:00,化肥厂二车间合成氨装置前系统生产正常后,合成气压缩机计划开车;接到开车指令后,机组操作人员对机组进行开机前检查确认;13:00,机组允许启动条件满足;14:00,对合成气压缩机组给予891 r/min暖机转速,当实际转速达891 r/min后,进、出口压力为2.7 MPa,压缩机低压缸干气密封一级泄漏气压力由101 kPa快速上涨至726 kPa,造成合成气压缩机联锁跳车,拆检后发现干气密封损坏。

图1 合成气压缩机工艺流程

图2 干气密封工艺流程

2014年10月29日15:35,合成氨装置中变系统故障,主控按下全装置紧急停车按钮,压缩工序五大机组除原料气压缩机外其余机组联锁跳车,操作人员对机组进行紧急停车处理。停机过程中发现,合成气压缩机高压缸干气密封一级泄漏气压力突然上升至1 016 kPa。

4 干气密封损坏的原因分析

(1) 机组频繁开、停车,造成干气密封静环损坏

本合成氨装置处于原始试车阶段,由于上游装置或本装置原因,装置故障停车频繁,合成气压缩机组频繁进行开、停车操作。设计合成气压缩机低速暖机过程中投用的主密封为中压氮气,压力约为2.8 MPa。压缩机启动前,缸内介质压力与压缩机干气密封主密封气压力压差小,主密封流量低,导致干气密封动、静环摩擦损坏,存在严重的设计缺陷。

(2) 高压缸缸体压力高于主密封气压力,导致干气密封损坏

压缩机紧急停车时,为保护机组安全,防喘阀快速全开。防喘阀全开后,高压段较高压力的气体通过防喘线进入合成气压缩机三段,高压缸缸体压力较高;而主密封气由于管路长、管径小、管件多等因素导致压损加大。此时会对干气密封造成以下影响:①来自合成气压缩机三段出口的干气密封主密封气压力低于高压缸缸体内压力,致使干气密封动、静环间气膜变薄或消失,干气密封动、静环硬摩擦,损坏干气密封。②高压缸缸体内压力大于主密封气的压力,高压缸缸体内的工艺气反窜至干气密封中。而压缩机各段入口管道过滤器的过滤精度远低于干气密封盘站过滤器的过滤精度,气体中携带的杂质进入干气密封,导致干气密封动、静环摩擦,杂质致使干气密封静环损坏。③高压缸缸体压力大于主密封气压力,缸体内高压气体通过压缩机组腔体与干气密封 O形圈之间进行泄漏,导致干气密封O形圈损坏。

5 改造措施

(1) 合成气压缩机主密封管线增设增压泵,保证合成气压缩机在开机过程中主密封气与压缩机轴端介质的压差始终大于10 kPa,避免机组在开机过程中因主密封气流量低使动、静环长期摩擦而损坏。

(2) 在合成气压缩机四段出口工艺管道上增加DN 80 mm联锁放空阀,在压缩机防喘振阀全开时,联锁放空阀全开泄压,保证主密封气压力始终大于高压缸轴端介质侧压力,防止缸体内气体反窜至干气密封致其损坏。

(3) 将原有干气密封O形橡胶密封圈更换为聚合物密封圈,防止由于O形密封圈使密封卡滞和没有快速减压造成O形密封圈的爆裂损坏。

6 结语

合成气压缩机干气密封通过技术改造、材质升级等改善措施后,从2015年2月运行至今,未出现干气密封损坏的设备事故,取得了良好的效果,保证了装置长周期稳定运行。

[1] 俞吉祥,杨清,徐莎莎,等.合成气压缩机干气密封出现的问题及解决措施[J].山东化工,2017,46(20):86- 88.

[2] 张锡德,李斌,石鑫,等.合成气压缩机干气密封异常的原因分析及对策[J].大氮肥,2014,37(3):179- 183.

[3] 何明珍.合成气压缩机干气密封失效分析与故障处理[J].风机技术,2013(4):87- 90.

[4] 胡继卫,张学信.透平氨压缩机组干气密封磨损原因分析和解决措施[J].化肥工业,2017,44(1):35- 37.

[5] 戴伟,叶庆辉,彭波.氨压缩机干气密封技术改造总结[J].化肥工业,2008,35(6):64- 67.