边缘结构材料对透明件疲劳寿命的影响及优化

, , ,( , )

1 引 言

座舱透明件是飞机上重要的功能结构件,也是飞机相对薄弱的结构。它的承载能力直接关系飞机及飞行员的安全。座舱玻璃的承载能力不仅与透明件的性能有关,而且还与边缘连接设计有很大关系。飞机座舱透明件的破坏,往往是从由边缘的裂纹扩展开始的。近代的飞机制造工业中常采取使透明件边缘加强和合理的边缘连接结构设计来减少飞机座舱盖故障和延长透明件的使用寿命。

本文以某飞机侧风挡有机层合透明件在疲劳试验中边缘连接孔失效现象为基础,建立了其整体层合透明件的有限元模型,通过改变边缘连接材料的弹性模量,研究不同的边缘连接材料及结构对透明件孔位边缘应力的影响规律,借助于有限元分析对透明件边缘材料及结构的选用提出建议。

2 侧风挡透明件疲劳试验

2.1 加载工况

某飞机的侧风挡透明件初始设计结构采用两层定向有机玻璃层合结构。侧风挡结构及边缘安装连接示意图如图1所示。设计要求能够在正常增压载荷工况条件下进行1800次的压力循环模拟飞机起飞降落。依据上述条件设计疲劳试验过程中施加正常工况的增压载荷0.06MPa,其中部分加载载荷曲线图如图2所示。

图1 侧风挡结构Fig.1 Structure of side window

图2 疲劳试验周期载荷图Fig.2 Graph of cycle loading

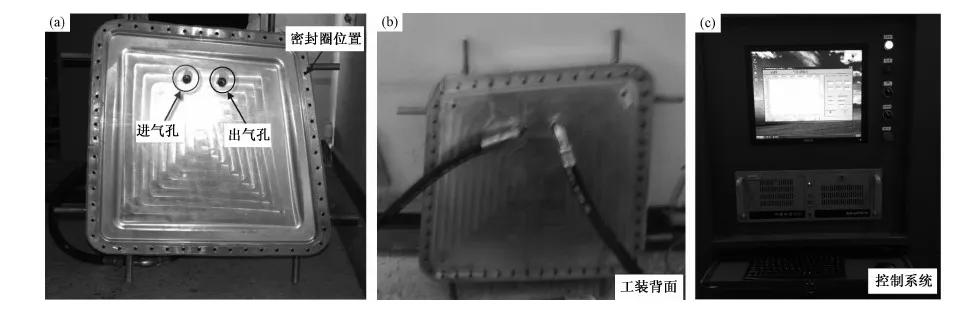

从图2中的加载载荷曲线可以看出,整个实验过程中载荷波动范围为0.058~0.062MPa。加载载荷误差小于3%。采用图3所示的加载装置对透明件进行加载。实验工装周边和透明件连接的外形曲面按照飞机骨架外形进行加工,与透明件边缘曲面吻合。在工装和透明件的边缘连接区增加密封圈,以保证实验过程中的密封性。工装和透明件边缘通过螺栓进行连接,和飞机骨架的安装形式相同。以上措施能够保证其在实验工装上的安装形式和侧风挡在飞机骨架上的安装形式一致。

2.2 试验结果

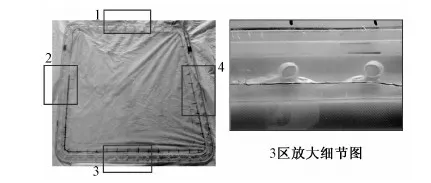

进行1800次加载增压载荷试验之后,对透明件进行检查发现内层玻璃内表面螺栓孔周围出现变形以及裂纹(图4)。从图4可以看出红色框内连接孔周围均出现了裂纹。而4个圆角区域的孔壁位置未发现明显的银纹。橡胶垫的孔周围基本被压溃,已经不能起到保护透明件孔壁边缘的作用。

图3 加载装置 (a) 实验工装正面; (b) 工装背面; (c) 控制系统Fig.3 Device of loading (a)、 (b) Holder for testing; (c) Control system

图4 试验后的透明件照片Fig.4 Photo of transparencies after test

3 有限元模型建立及分析结果

上述试验中仅是一个应力比近接近0的低周疲劳实验,且其属于接触疲劳的范畴,影响因素众多,无法直接和有机玻璃的S-N曲线进行对比。本文将建立层合透明件的静力学模型。结合计算结果,对疲劳试验中特定位置出现的裂纹进行分析和讨论,找出出现裂纹的原因;为改进方案的边缘结构设计提供理论依据。

3.1 模型简化及网格划分

本文基于有限元分析软件ABAQUS中的隐式计算方法对侧风挡层合透明件进行静力学分析,模拟单倍增压载荷的加载过程。本模型中参照增压试验中的层合透明件结构:结构层总厚度为26mm,边缘装配区厚度为20mm,通过螺栓和骨架连接,骨架与透明件之间有一层2mm厚的橡胶垫片。

层合透明件中,内外两层有机玻璃通过中间层胶片层合在一起,三者之间的两层界面是粘接在一起的结构。模型中用ABAQUS中的tie命令对此界面进行定义:界面上相同位置的节点位移相同。而透明件和橡胶垫之间是接触的关系,通过建立接触对对其进行模拟。

该层合透明件通过螺栓和骨架连接在一起,为了模拟螺栓和透明件螺栓孔壁之间的接触作用,同时又能简化模型。将螺栓和骨架表面等效为一个整体的解析刚体。该解析刚体能模拟和螺栓孔位的接触关系,但增大了透明件边缘的连接刚度。较之真实值,其计算结果偏大。

加热位置:它是成败的关键因素。加热位置不正确,不仅起不到矫正作用,反而加重已有的变形。因此,所选的加热位置必须使它产生变形的方向与焊接残余变形方向相反,起到抵消作用。通常情况下总是把加热位置选在金属结构件较长的,需要收缩的部位。

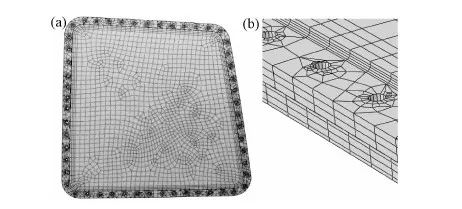

计算模型采用六面体网格进行划分,图5为侧风挡网格划分图。共有28775个六面体网格。

图5 侧风挡网格图 (a) 整体透明件网格; (b) 圆角位置细节图Fig.5 Finite element mesh of Side Window (a) Finite element mesh of whole transparencies; (b) Detail drawing of round location

3.2 模型材料性能和摩擦定义

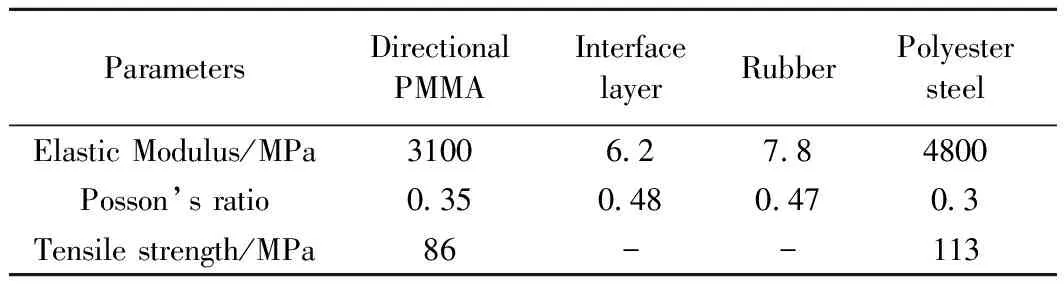

3.2.1材料性能 本模型中使用到的材料性能如表1所示。

表1 材料性能Table 1 Material properties

3.2.2接触与摩擦 在增压载荷加载仿真过程中,采用面对面接触方式进行螺栓与透明件孔壁之间、有机玻璃和橡胶垫片之间的接触定义,采用库伦摩擦的方式进行摩擦的定义。根据经验,本文模型中螺栓和透明件孔壁之间的摩擦系数设定为0.2,有机玻璃和橡胶垫片之间的摩擦系数设定为0.3。

3.3 有限元分析结果

通过计算分析得到透明件的应力云图,发现最高应力均出现在内层有机玻璃靠近内表面的孔壁周围。图6为内层玻璃的应力云图。可以看出内层玻璃的孔壁位置是整个透明件应力较高的区域;其中侧风挡四条边区域孔壁的应力大于四个圆角区域的应力。该分析结果的应力分布规律验证了试验中透明件在相同位置的孔壁附近发生破坏的现象。其中最大等效应力为47.3MPa。

4 优化结构的分析结果及实验验证

由前面的实验可以看出,胶垫由于其本身的材料偏“软”,在试验后被压溃,不能起到保护透明件孔壁的作用。透明件和骨架之间的加胶垫的安装形式不能满足透明件疲劳寿命的要求。根据分析得到一种优化结构的思路是:应该使透明件和骨架之间的材料“硬”一些,能起到承载的作用,以此来保护透明件的孔壁。优化边缘结构为在透明件内层玻璃连接边缘粘接一层2mm厚的涤纶钢辅助材料(涤纶织物增强丙烯酸酯塑料是以涤纶织物为增强体、甲基丙烯酸甲酯预聚体为基体加热聚合而成的热塑性层压塑料,简称涤纶钢)。

图6 侧风挡内层有机玻璃应力云图 (a) 内层有机玻璃的等效应力; (b) 孔周围的应力分布Fig.6 Von Mises stress contour of inner layer PMMA (a) Von Mises stress of inner layer; (b) Stress distribution around the hole

4.1 优化结构的模型简化

通过有限元分析对边缘结构优化的结构透明件边缘结构进行模拟来提前确立改进结构的有效性。在新的透明件层合结构中,有机玻璃和涤纶钢之间是粘接的关系,模型中二者的界面用tie命令进行定义,模型的其它简化形式不变。

4.2 优化结构的有限元分析结果

图7为改进结构中内层玻璃的应力云图;图8为涤纶钢的应力云图。

图7 边缘加强后侧风挡内层有机玻璃应力云图 (a) 内层有机玻璃的等效应力; (b) 孔周围的应力分布Fig.7 Von Mises stress contour of inner layer PMMA after improving the structure(a) Von Mises stress of inner layer; (b) Stress distribution around the hole

图8 涤纶钢等效应力云图Fig.8 Von Mises stress contour of polyester steel

可以看出应力的分布规律和原始结构相同,但最大等效应力仅为23.4MPa。比原始结构的最大应力减小了50.5%。而涤纶钢的最大等效应力为30.0MPa。可以看出涤纶钢以粘接的形式作为透明件的边缘辅助材料可以有效地保护内层有机玻璃的孔壁位置;分析看出涤纶钢会分担一部分增压载荷。综合分析可得出此种改进结构能有效地减小内层玻璃的应力。后续可以用此种改进结构的透明件进行循环加载实验。

4.3 优化结构的实验验证

重新对新结构的层合玻璃进行同样的循环加载实验。试验后发现内层有机玻璃的孔壁均完好,未出现银纹以及裂纹,如图9所示。有限元分析结果很好地解释了前后两次的疲劳实验结果。

图9 优化结构的透明件疲劳试验结果Fig.9 Fatigue test result of the transparencies after improving structure

5 边缘粘接材料的选用探讨

上节的分析看出作为常用的边缘辅助材料,涤纶钢粘接材料能有效地降低有机玻璃的最大等效应力,从而延长透明件的使用寿命。

在选用边缘粘接材料方面,传统的做法是参照经验,并在保证与有机玻璃热膨胀系数相当时进行选取[6]。选取的材料较为有限,同时也缺少一定的理论支撑。本文将通过改变粘接材料的弹性模量,分析不同弹性模量的材料对降低有机玻璃应力水平的规律,从而对后续粘接材料的选取提供一定的理论支撑。

通过改变粘接材料的弹性模量,分析不同弹性模量的粘接材料对改善有机玻璃最大应力的效用。图10为不同弹性模量的粘接材料条件下,内层有机玻璃的最大等效应力曲线。当粘接材料的弹性模量E=500~10000MPa时,有机玻璃孔壁的最大应力随着E的增大而减小,但变化率减小。考虑到有机玻璃和粘接的边缘材料弹性模量相当的原则[6],应当使边缘材料的弹性模量略大于有机玻璃的弹性模量。

图10 边缘材料的弹性模量对有机玻璃最大应力的影响Fig.10 Influence of edge joint’s elastic modulus on the maximum stress of PMMA

6 结论及建议

本文计算结果很好地解释了两次疲劳试验的结果,研究表明:

1.此种安装形式下,侧风挡的最大应力出现在有机玻璃内层表面的孔壁周围。

2.内层玻璃边缘的粘接材料能有效地保护有机玻璃孔壁,减小内层有机玻璃孔壁的应力水平。

3.随着边缘粘接材料弹性模量的增加,有机玻璃的最大等效应力降低,但变化率减小。

综合以上分析结论对此种安装形式下有机玻璃的边缘连接提出优化建议:

1.使用有一定承载能力的衬套材料保护有机玻璃的孔壁。

2.应选择弹性模量与有机玻璃相当或者略大的边缘粘接材料。

[1] 马丽婷,陈新文.YB-DM-3有机玻璃的疲劳性能研究[J].航空材料学报, 2011, 31(S1): 223~225.

[2] 高宗战,刘伟.有机玻璃疲劳裂纹扩展[J].材料科学与工程学报, 2008, 26(1): 90~93.

[3] 张志林.飞机座舱透明件设计理论及应用[D]. 南京航空航天大学博士学位论文,姚卫星,南京,南京航空航天大学, 2005.9.

[4] Z.Z.Gao, Z.F. Yue. Fatigue Failure of Polyethylene Methacrylate in Adhesive Assembly under Unsymmetrical Bending[J]. Theoretical and Applied Fracture Mechanics, 2007, 48: 89~96.

[5] J.P.M.Gon-calves. A Three-dimensional Finite Element Model for Stress Analysis of Adhesive Joints Adhesive[J]. Adhesion Adhesives, 2002, 22: 357~365.

[6] 左逢兴,张菊珍.飞机座舱定向有机玻璃透明件边缘加强的研究[J].航空材料, 1984, 4: 8~12.

[7] 张洪峰.边缘连接设计座舱透明件承载能力的影响[J].航空材料学报, 2000, 20(3): 129~133.

[8] 高宗战,何新党.有机玻璃边缘连接结构疲劳寿命可靠性分析[J].材料工程, 2010, 5(2): 20~24.

[9] 张博平,孙秦.飞机风挡夹层结构耐撞性数值分析[J].材料科学与工程学报, 2009, 27(4): 567~571.

[10] 刘立忠,纪毅璞.飞机舷窗有机中空透明件的变形和应力分析[J].航空材料学报, 2009, 29(2): 76~80.

[11] Dayong Hu, Bin Song. Experiment and Numerical Simulation of a Full-scale Helicopter Composite Cockpit Structure Subject to a Bird Strike[J]. Composite Structures, 2016, 149: 385~397.

[12] Jun Wang, Yingjie Xu. Finite Element Simulation of PMMA Aircraft Windshield Against Bird Strike by Using a Rate and Temperature Dependent Nonlinear Viscoelastic Constitutive Model[J]. Composite Structures, 2014, 108: 21~30.