聚苯胺整理羊毛织物的导电性能

,,(. , 4; . , 405)

1 前 言

导电纺织品在服装方面常用作防尘工作服、抗静电工作服、高级洁净服以及智能服装,在半导体工业、精密电子工业、医学、航天航空、军事等领域也有较多的应用[1]。目前,导电纺织品可通过与金属丝混纺、表面形成金属或者金属氧化物涂层以及利用导电高分子材料整理三种方法进行制备,导电高分子沉积制得的导电织物对织物原始物性改变较小,因此在实际应用方面更具优势[2-3]。常见的导电高分子材料包括聚吡咯、聚噻吩、聚对苯乙烯等,其中聚苯胺材料电学性能强,具有较佳的热稳定性、化学稳定性,能有效地进行掺杂改性优化,并且原料容易获取,制备方法简单,成为目前研究发展最快的导电高分子材料之一[4-6]。

羊毛纤维吸湿性好,回潮率可达16%,因其弹性和保暖性好,常用作高档面料。但因为羊毛纤维表面存在类脂结构的鳞片层,亲水性较差,在环境湿度较大时易产生静电现象,故在一定程度上限制了它的应用。本文采用氧低温等离子体(OLTP)技术预处理羊毛织物,达到刻蚀羊毛表面的鳞片,增大材料的比表面积,并有效地提高活性基团含量,从而有利于吸附苯胺单体及氧化剂,促进原位聚合反应,最终在聚苯胺与羊毛两种高分子材料之间形成牢固结合[7-9]。通过X-射线光电子能谱仪(XPS)、红外光谱仪(FT-IR)、扫描电子显微镜(FESEM)、热重分析仪(TGA)考察了整理前后织物的化学结构、微观形貌、热稳定性能变化,着重研究了氧等离子体预处理对聚苯胺整理羊毛织物导电性能的影响。

2 试 验

2.1 材料、试剂与仪器

材料:纯白色羊毛凡立丁(36×36 tex),市售羊毛织物。

试剂:苯胺(使用前减压蒸馏两次),过硫酸铵,盐酸,锌粉,丙酮,均为分析纯。

仪器:HD-1B型冷等离子体改性处理仪、79-1磁力加热搅拌器、HH-B恒温油浴锅、SHB-3A循环水多用真空泵、MU505T电动均匀轧车等。

2.2 聚苯胺导电织物的制备

2.2.1等离子体预处理 将织物(15×15cm)用丙酮浸泡洗涤30min后取出,室温晾干。将晾干的织物放入HD-1B型冷等离子体处理室内,抽真空至20Pa以下,通入氧气,继续抽真空直至20Pa以下,打开射频源,开始辉光放电,处理结束后取出织物。设置等离子体处理功率为50~400W,等离子体处理时间分别取1~6min。

2.2.2吸附苯胺单体 将等离子体预处理后的羊毛织物浸入1mol/L苯胺单体盐酸溶液中,浴比为1∶30,60℃水浴加热1 h后,二浸二轧,轧余率为120%,真空烘箱60℃烘干。

2.2.3原位聚合 按浴比1∶30配制浓度为0.17mol/L的过硫酸铵盐酸溶液,将吸附苯胺单体的羊毛织物浸入其中,一定时间后用轧车轧压处理,轧余率为120%。随后将织物置于密闭容器中,冰水浴静置4 h。将处理后的织物取出置于真空箱内60℃真空干燥,再依次用60℃热水、丙酮、稀盐酸溶液及冷去离子水洗涤至无色为止,最后60℃烘干即得复合织物。

2.3 结构表征及性能测试

采用PHI 5000C ESCA System型XPS仅分析织物表面C、N和O元素的相对含量。采用BRUKER TENSOR27型FT-IR谱对整理前后织物化学结构进行测试分析。织物微观形貌采用Nova Nano SEM 450型FESEM进行分析。使用NETZSCH TGA仪测量样品的热稳定性,升温速率10℃/min,25~1000℃,氮气氛。采用SZT-2A四探针测试仪测试织物的电阻率。

根据式(1)计算电导率,测试环境为标准温湿度。

σ=1/ρ

(1)

式中,ρ是电阻率(欧·厘米),σ是电导率(西门子/厘米)。

3 结果与讨论

3.1 表面形貌分析

图1为羊毛织物等离子体处理前后表面形貌的变化及聚苯胺整理后织物的微观形貌照片。图1(a)为未处理的羊毛纤维,表面鳞片完整清晰;经过等离子体处理后羊毛的微观形态如图1(b)所示,纤维表面产生明显的裂纹,鳞片层遭到一定程度的破坏,发生碎裂、边缘翘起或者脱落的现象,这主要是因为氧分子的激发、电子的加速及离子的溅射对纤维表面轰击,使部分材质脱离本体。同时在此过程中,高能量的供给也使得表层部分物质形成气体而被去除,从而引起纤维表面粗化;图1(c)为聚苯胺整理后羊毛纤维表面的微观状态,由图可见,聚苯胺均匀地沉积于纤维表面,这表明形成了致密的聚苯胺/羊毛复合导电织物。

图1 改性前后羊毛纤维表面形貌 (a) 羊毛原样; (b) 等离子体处理羊毛; (c) 聚苯胺/羊毛Fig.1 SEM of wool fiber before and after modification (a) wool; (b) plasma treated wool; (c) polyaniline/wool

3.2 红外光谱分析

图2为等离子体处理前后羊毛织物及聚苯胺/羊毛复合导电织物的红外光谱图。等离子体处理前后羊毛织物红外光谱图比较相似,这是因为氧等离子体引入的官能团如羟基、羧基等[9]的吸收峰几乎被羊毛较强的红外峰所掩盖。3276cm-1的吸收峰是N-H的伸缩振动,3000~2800cm-1之间的吸收峰对应于-CH2-和-CH3的伸缩振动,1634cm-1附近的红外峰可能由羊毛纤维的-C=O伸缩振动和聚苯胺醌环中C=C的伸缩振动引起,1515cm-1处的吸收峰可能为羊毛纤维中N-H变形振动与C-N伸缩振动的偶合及聚苯胺苯环中C=C的伸缩振动。聚苯胺醌环和苯环两个吸收峰的强度比可以反映出聚苯胺的氧化程度[2]。聚苯胺/羊毛复合织物红外谱图中1634cm-1和1515cm-1处的峰强比例发生了明显的变化,这表明聚苯胺成功地被引入到羊毛织物中;1296cm-1处可能是N-H弯曲振动与C-N伸缩振动的偶合,在1123cm-1处的新的吸收峰可能是羊毛中的胱氨酸键被氧化,形成的磺基丙氨酸中的S-O伸缩振动(苯环的面内弯曲振动),798cm-1处的吸收峰可能是聚苯胺大分子中苯环的面外弯曲振动。

图2 改性前后织物的FT-IR谱图Fig.2 FT-IR spectra of wool fabrics before and after modification

3.3 XPS能谱分析

图3为改性前后羊毛纤维典型的X射线光电子能谱图,其表面化学元素含量见表1。由图3和表1可以看出,羊毛原样中主要含有碳、氧、氮三种元素,且原样中碳、氧、氮元素含量分别为70.66%,15.48%和8.44%。经过等离子体处理后羊毛中氧和氮含量增加,分别为25.69%和12.16%,这是由于等离子体处理使羊毛表面引入了羟基和羧基等基团[10-11],氧含量有所增长,同时由于气化作用,形成少量CO2、H2O等易逸散的物质,由此氮含量有所提升;由于聚苯胺中碳含量较高,氧含量低,与等离子体处理织物相比较,聚苯胺/羊毛复合织物碳含量明显增加,达到80.32%,而氧含量下降到9.81%。

图3 改性前后织物的XPS谱图Fig.3 XPS of wool fabrics before and after modification

表1 改性前后羊毛织物表面元素含量Table 1 Surface element content of wool fabrics before and after modification

3.3 热重分析

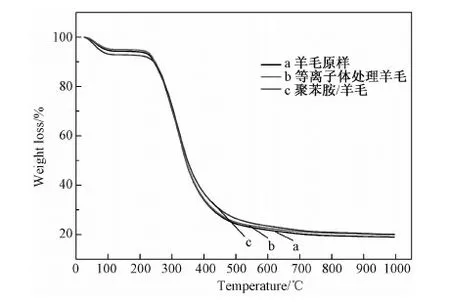

图4 羊毛及其改性后的织物的TGA曲线图Fig.4 TGA curves of wool fiber before and after modification

图5 羊毛及其改性后的织物的DTG曲线Fig.5 DTG curves of wool fiber before and after modification

图4、图5分别为羊毛原样、等离子体处理羊毛及经过等离子体处理后聚苯胺/羊毛复合织物的热重分析(TGA、DTG)曲线图。由TGA曲线可以看出,原样的起始分解温度为60.81℃,最大热分解温度为327.46℃;等离子体处理羊毛的起始分解温度为59.72℃,最大热分解温度为328.14℃;聚苯胺/羊毛的起始分解温度为55.63℃,最大热分解温度为314.14℃。织物初始分解主要是由于纤维中水份等小分子物质的释放,经过等离子体处理后纤维中水份含量降低,因此失重较原样小。经过等离子体处理后可能引入了-OH和-COOH,同时由于聚苯胺材料的分解,导致了聚苯胺/羊毛织物最大热分解温度略微下降。从DTG图可以看出,聚苯胺/羊毛复合织物降解放热情况较原样明显降低,同时根据残渣率数据,亦可看出聚苯胺/羊毛复合织物残渣率(20.05%)高于羊毛原样残渣率(18.92%),因此总体来看,整理后羊毛织物的热稳定性有了一定程度的改善。

3.4 织物导电性

为了制备导电性能良好的聚苯胺/羊毛复合导电织物,在实验中着重考察了氧气等离子体处理功率及其等离子体处理时间对聚苯胺/羊毛复合织物表面电导率的影响。

3.4.1等离子体处理功率 其它条件相同,仅改变OLPT预处理羊毛织物的功率,等离子体处理织物3min后立刻进行制备,测量制得聚苯胺/羊毛织物的电导率。由图6可见,导电效果随着等离子体功率的增大先增加而后下降。功率较低时,对织物作用强度不够,导电效果变化较小。当等离子体处理织物功率为200W时,制备的织物导电效果最佳。这可能是因为等离子体改性处理可以对羊毛纤维表面进行刻蚀并生成活性基,增大了纤维表面的粗糙程度和反应活性,从而提高了羊毛织物对苯胺与氧化剂的吸附能力,有利于发生原位聚合反应及在纤维表面生成均匀的聚苯胺导电层。处理功率大于200W之后电导率有所下降,这可能是因为随着处理功率的增大,产生的活性粒子、自由基数量增多,活性粒子、自由基碰撞的机率随之增加。一方面导致部分活性粒子、自由基被终结而失去活性,另一方面,过多的碰撞会将活性粒子的动能大量地转变为热能,导致其对样品的轰击程度降低。此外,织物表面粗化程度过大,也可能导致后续吸附过程中表面初始吸附量过大,影响了苯胺及氧化剂向纤维内部渗透。三方面原因均导致后续加工过程中吸附的聚苯胺量降低,使织物导电性能有所下降。

图6 等离子体处理功率对聚苯胺/羊毛织物导电性能的影响Fig.6 Effects of treating power of plasma on conductivity of wool fabrics

3.4.2等离子体处理时间 使用功率为200W的低温氧等离子体对羊毛织物进行预处理,处理后立刻进行聚合反应,仅改变等离子体处理时间,结果如图7所示。随着处理时间的延长,复合织物的导电性能先增大后减小逐渐趋于平缓。这可能是因为随着处理时间的延长,等离子体对织物表面的刻蚀程度逐渐增大,表面形成的自由基团增加,织物表面吸附苯胺量增大。当等离子体对羊毛织物表面刻蚀达到一定程度后,加入氧化剂后迅速在织物表面形成致密的聚苯胺壳层而无法沉积到织物内部,吸附的聚苯胺量减少,故制得的导电织物导电性能减小最后趋于平缓。

图7 等离子体处理时间对织物导电性能的影响Fig.7 Effects of treating time of plasma on conductivity of wool fabrics

4 结 论

采用原位聚合法成功地制备了具有优良导电性能的聚苯胺/羊毛复合导电织物,并通过改变氧等离子体处理工艺参数条件对制备工艺进行优化。通过对羊毛织物进行各种表征测试,以及对聚苯胺/羊毛复合织物导电性能的测试,得到以下结论:对羊毛织物进行等离子体预处理并结合原位聚合反应制备的聚苯胺/羊毛复合导电织物,导电性能较好,其电导率可达1.075S/cm;聚苯胺整理后的羊毛织物表面形成了均匀的聚苯胺导电层,热稳定性得到一定程度的提升。经过单因素分析法得出制备聚苯胺/羊毛复合导电织物导电性能最佳的氧等离子体预处理工艺条件为:处理功率为200W,处理时间为3min。

[1] 董猛, 田俊莹. 聚吡咯/银导电涤纶织物的开发[J]. 印染, 2015, (22): 1~4.

[2] 乐珮珮, 王少伟, 李晓强, 葛明桥. 氧化还原一步法制备聚苯胺/银复合导电织物[J]. 纺织学报, 2014, 35(4): 37~42.

[3] 唐晓宁, 田明伟, 曲丽君, 孙凯凯. 超声辅助原位聚合法制备多功能涤纶针织物[J]. 印染技术, 2015, (1): 38~40.

[4] 单文巧, 狄剑锋. 提高聚苯胺导电织物导电性能的研究[J]. 五邑大学学报(自然科学版), 2013, 27(2): 22~27.

[5] Parveen Saini, Veena Choudhary, Sundeep.K. Dhawan. Improved Microwave Absorption and Electrostatic Charge Dissipation Efficiencies of Conducting Polymer Grafted Fabrics Prepared Via in Situ Polymerization [J]. Polymers for Advanced Technologies, 2012, 23(3): 343~349.

[6] 狄剑锋, 唐俊云. 聚苯胺锦纶氨纶复合导电织物的制备工艺[J]. 纺织学报, 2011, 32(4): 43~47.

[7] 徐畅, 肖杏芳, 余莹, 杜兵, 曹根阳. 常压等离子体对羊毛织物抗静电性能的影响[J]. 毛纺科技, 2014, 42(3): 34~36.

[8] 杨晓红. 等离子体改性对羊毛和羊绒织物性能的影响[J]. 毛纺科技, 2016, 44(4): 48~52.

[9] 王译晗, 王利平. 低温氧等离子体对羊毛改性的应用探讨[J]. 毛纺科技, 2014, 42(11): 17~21.

[10] 俞科静, 曹海建, 等. 常压等离子处理碳纤/玻纤间隔织物的效果表征[J]. 材料科学与工程学报, 2012, 30(4): 537~542.

[11] 王春霞. 常压等离子射流对纺织品表面改性的均匀性和渗透性研究[D]. 东华大学博士学位论文, 邱夷平, 上海, 2008.6.