一种新型柴油机缸套拆卸方法探究

高崇军

(马钢铁路运输公司 安徽马鞍山 243000)

我段承担着马钢铁路运输公司多种型号机车的大、中修任务。在机车检修过程中,需要对柴油机缸套进行拆解。190型柴油机采用湿式缸套,缸套的外壁直接与冷却水接触,与机体内腔构成封闭的冷却水腔。柴油机在使用一段时间后,冷却水会产生水垢和腐蚀,将缸套和机体内腔连接成一个整体,大大增加了两者之间的摩擦力;而且缸套在组装时,被压装到机体上的,所以拆卸缸套往往需要好几吨的拉力[1]。现在,我段使用的缸套拆卸工具结构不合理,完全靠人工拆卸。特别是遇到水垢较厚、难以拆卸的缸套,需要职工用钢管反复撞击缸套底部,震松缸套,再用很大的拉力才能将缸套拉出机体。费时费力,职工的劳动强度也很大,还较易造成人员伤害和设备损坏。

1 原缸套拆卸装置结构分析

马钢铁路运输公司检修段原190型柴油机缸套拆卸装置结构由拉杆、上部结构和下部结构组成。上部结构有螺母、支撑架;下部结构有拉盘和拉盘挡块。拉杆上部加工有螺纹,中、下部光滑。从拉杆上端旋入螺母,螺母下方安装支撑架,支撑架由一根横梁和两条空心支腿组成,横梁中心有圆孔,从圆孔中穿入拉杆,两条空心支腿分别对称插入机体气缸盖的安装螺栓上,给整个缸套拆卸装置定位和限制螺母下移。下部结构的拉盘,中心有一个圆孔和一个与圆孔直径相同的插口,从插口处将拉盘插入拉杆中,托住缸套底部。拉盘下方安装拉盘挡块,拉盘挡块与拉杆焊接在一起,限制拉盘下移。

该缸套拆卸装置结构见图1。

1.拉杆;2.拉盘挡块;3.拉盘;4.支撑架;5.螺母

2 原缸套拆卸装置存在的主要问题

2.1 拆卸过程时间长、劳动强度大、效率低

缸套拆卸装置安装完成后,用扳手卡住螺母,并在扳手上安装加长杆,然后由职工推动加长杆带动螺母旋转,每次只能旋转约90 o,就需将扳手、加长杆拆下,重新换一个角度安装,再次旋转,反复重复这样的过程,直至缸套被拆卸下来。拆卸每台柴油机12个缸套约需3名职工8个小时完成,职工劳动强度大,费时费力,作业效率低。

2.2 易造成人身伤害与设备损坏

首先,在反复安装、拆卸扳手与加长杆的过程中,易碰撞柴油机气缸盖部件与作业人员,造成损坏而形成不必要的额外维修、经济损失及人身伤害事故。其次,遇到水垢很厚,腐蚀严重、难以拆卸的缸套,职工用2m左右的钢管撞击缸套底部,以震松缸套。在这个过程中,钢管前端易碰伤机体,后端易碰伤操作人员。

3 新型电动缸套拆卸装置技术方案

笔者和同事对原缸套拆卸装置结构、工作过程进行了分析、研究、设计、制作了新型缸套拆卸装置。该装置以电动扭矩代替人工扭矩,极大降低了职工的劳动强度;同时该装置拆卸速度快,使用时可一次性将缸套拆卸下来,省去了反复拆装扳手、加长杆的时间,显著提高了作业效率,消除了因反复拆装扳手、加长杆及钢管撞击缸套底部造成的柴油机部件损坏和对操作人员伤害的安全问题。

3.1 结构组成

该装置主要由四部分组成:1. 定扭矩电动扳手、2.拉杆、3.上部结构、4.下部结构,上部结构由接头、推力轴承和支撑架组成,下部结构由拉盘和定位螺母组成。

该缸套新型电动拆卸装置结构见图2。

本装置动力部分由一台定扭矩电动扳手组成。通过该电动扳手提供的扭力,带动接头、拉杆在定位螺母中旋转,使拉盘、缸套上移,拔出缸套。拉杆上端加工一个六方接头,与定扭矩电动扳手配合,接头下方是轴颈,用于安装推力轴承,中间是光滑的圆杆,下端加工成螺纹,用于旋入定位螺母。推力轴承安装在接头下方的轴颈上,压在支撑架横梁的推力轴承槽中,可随着拉杆的旋转而旋转。支撑架由一根横梁和两条空心支腿组成,空心支腿焊接在横梁上,横梁中心有一个圆孔,圆孔直径略大于拉杆直径,横梁从圆孔中穿入拉杆,两条空心支腿分别装入机体气缸盖的安装螺栓上。支撑架首先用于给整个电动拆卸装置定位,保证该装置处于缸套的中心位置;其次,在拉杆旋转时,起到支撑作用,限制推力轴承、拉杆下移。缸套下方安装一个拉盘,拉盘外径略小于缸套外径,大于缸套内径,拉盘中心有一个圆孔和一个与圆孔直径相等的插口,圆孔直径略大于拉杆直径,拉盘上还有一个定位孔。拉盘下方是定位螺母,该螺母上焊接了一个定位销,定位销直径较拉盘定位孔直径小1 mm。使用时,该定位销与拉盘上的定位孔配合,起到固定拉盘,使其能够与拉杆同轴,且使定位螺母与拉盘连接成一个整体。

1.拉杆;2.定位螺母;3.拉盘;4.支撑架; 5.推力轴承;6.接头;7.定扭矩电动扳手

3.2 主要技术参数(根据我段定扭矩电动扳手实际情况)

最大扭矩:1500 N·m

最大拉升高度:150 mm

适用范围:190型系列柴油机

3.3 工作原理

拆卸缸套前,首先拆除掉机体上气缸盖附件及气缸盖,气缸盖安装螺栓予以保留不拆。将推力轴承安装到拉杆轴颈上;再将支撑架的两条支腿装入气缸盖安装螺栓,压在机体上;将拉杆有螺纹的一端朝下,插入支撑架横梁的中心孔中,并从缸套下方伸出;然后将定位螺母从拉杆下端旋入;再将拉盘从插口处插入拉杆,拉盘上的定位孔套入定位螺母上的定位销上。这时,用扳手紧固拉杆上端接头,拉杆随同接头在定位螺母中旋转,而定位螺母和拉盘在定位销、定位孔作用下连接在一起,在拉盘重力作用下,定位螺母固定不转;且由于拉杆被推力轴承、支撑架限制,支撑架又被固定在机体上,所以,拉杆不能向下移动;拉杆旋转就会使定位螺母上移,带动拉盘上移,直至拉盘与缸套接触。再将扳手拆下,安装定扭矩电动扳手和反力杆,接通电源,按下开关,定扭矩电动扳手带动接头、拉杆旋转,而定位螺母则由于拉盘和缸套接触产生的摩擦力及拉盘的重力作用,不会旋转,故而定位螺母上移,带动拉盘、缸套上移,将缸套拆卸下来。

其工作原理示意图见图3。

1.拉杆;2.定位螺母;3.拉盘;4.支撑架;5.推力轴承; 6.接头;7.定扭矩电动扳手; 8.反力杆;9.缸套; 10.机体;11.气缸盖安装螺栓

3.4 主要特征

3.4.1 拉杆上端加工一个六方接头,可与扳手及定扭矩电动扳手配合带动拉杆旋转,拆卸缸套的动力由定扭矩电动扳手提供。拉杆下端加工了螺纹,并与定位螺母配合。

3.4.2 接头下方设置了一个推力轴承,当拉杆旋转时,推力轴承随拉杆旋转,使接头与支撑架之间不会摩。

3.4.3 支撑架安装在机体气缸盖安装螺栓上,由机体限制支撑架、推力轴承及拉杆下移。

3.4.4 缸套下方的拉盘中心有一个圆孔和一个插口,并加工了一个定位孔,定位孔与定位螺母上的定位销配合,通过拉盘重力及拉盘与缸套之间的摩擦力,使定位螺母不随拉杆旋转而旋转,从而达到拉杆旋转,定位螺母固定不转,定位螺母上移,带动拉盘、缸套上移,拉出缸套的目的。

4 新型电动缸套拆卸装置现场使用效果

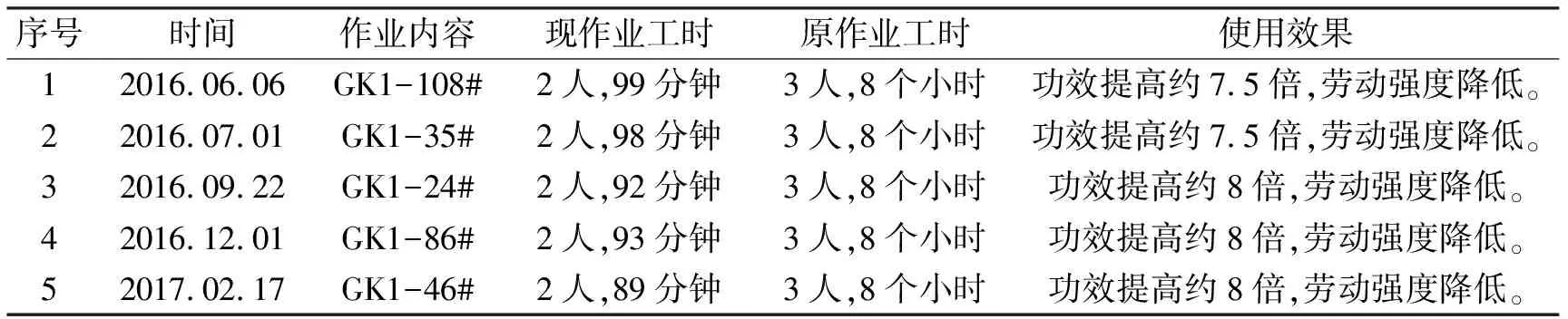

截止到2017.03,柴油机缸套新型电动拆卸装置在马钢铁路运输公司检修段多台柴油机检修中运用,取得良好的使用效果。

表1 新型电动缸套拆卸装置使用情况统计表

5 结论

在我段多台190柴油机检修中,使用了该新型电动缸套拆卸装置,拆卸效率大幅提高,仅需2名职工约1.6左右小时就可完成缸套拆卸工作;不需多次撞击缸套底部、不需反复拆装扳手、加长杆,省时省力、安全、可靠,达到了设计目的,受到作业员工的欢迎,是一种理想的柴油机缸套拆卸装置。

参考文献

[1] 敬旭东.钻井柴油机缸套拆卸装置的研制[J].石油机械,2007,35(7):49-51