炼钢厂LF精炼炉炉盖水冷环管的结构优化

迟志涛,李 涛

(1.马钢股份公司技术中心 安徽马鞍山 243000;2.马钢股份公司冷轧总厂 安徽马鞍山 243000)

LF炉生产时由于连续加热、持续升温等特殊的生产工艺,导致水冷炉盖的冷却水出水温较高,易出现水冷炉盖出水温度报警频繁、环管漏水等生产故障。在炼钢生产过程中经常被迫停炉对漏水点进行焊补,严重影响生产节奏,设备不得不停机检修[1],连续12个月设备停机次数累计达到137次,其中还不包括区域设备点检维护人员处理的次数。

1 LF炉水冷炉盖受热分析

1.1 LF炉水冷炉盖结构和传热特点

传热学中热量传递有三种基本方式:热传导、热对流、热辐射[2]。

水冷炉盖的主要换热方式包括三种:水冷环管内壁与管内冷却水的对流换热、水冷环管冷却外壁与内壁的稳态导热、炉盖内的烟气对水冷环管外壁进行辐射换热。

图1 钢水包与水冷炉盖布置图

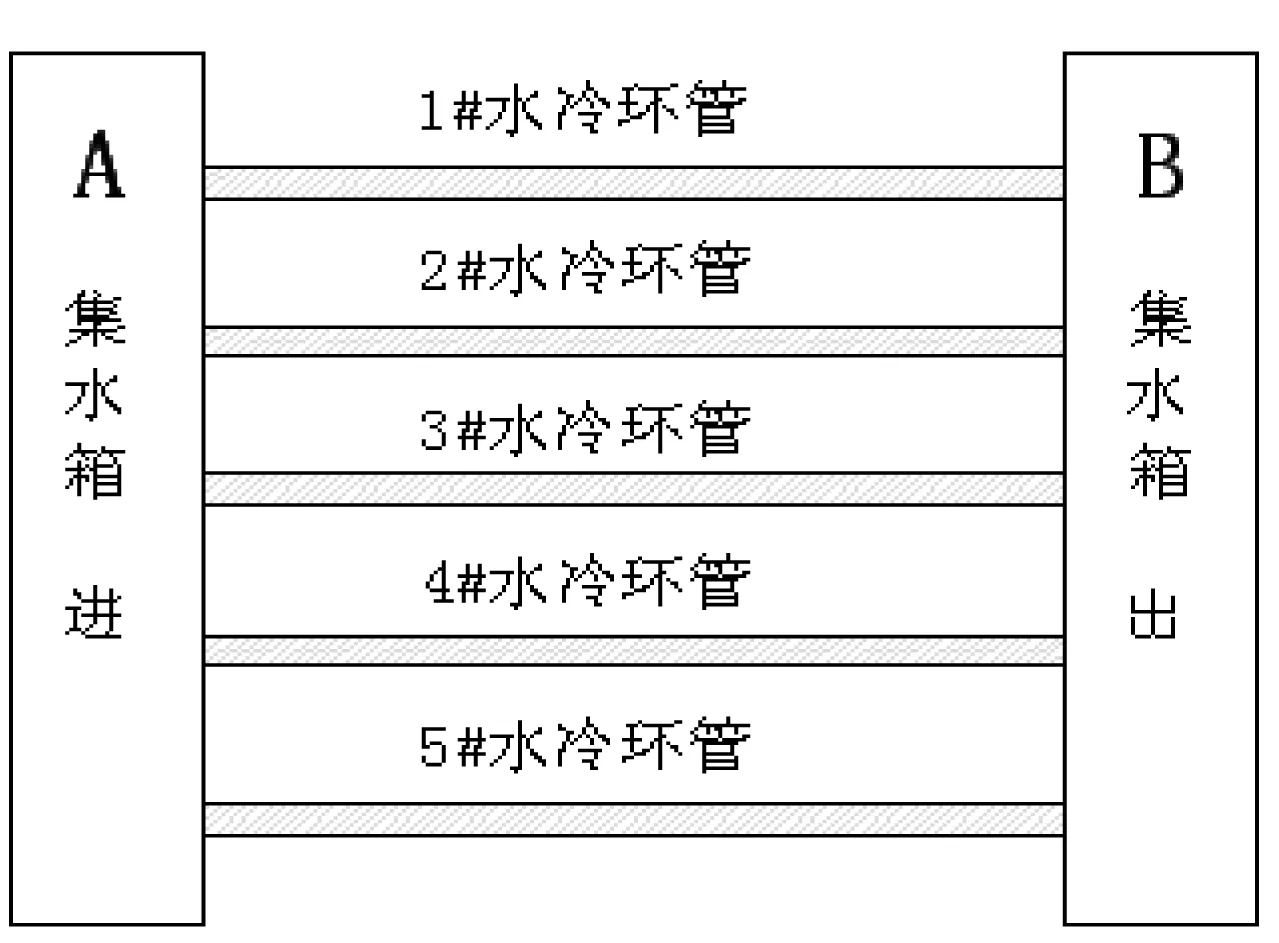

图 2 冷却进出水系统示意图

在水冷炉盖的水路分配系统中,总管供水至水冷炉盖上的集水箱,故水冷炉盖的水冷环管为并联管道(见图2),故A、B间的水头损失均等于A、B两集水箱之间的总水头差,即并联各管段的水头损失相等,总流量为各管流量值之和,同时各管路内沿程损失相等,如下式所示,由此可得L2为38.78 m3/h。

(1)

2.2 2#水冷环管热负荷能力

原2#水冷环管设计总长度为97 m,外径83 mm,其表面积为:

Aw=(π·dw·L)=(3.14×83×97)/100=25.28 m2

(2)

实际上环管与钢水辐射的高温烟温接触的面积即起到主要热量转换的钢管面积只有其中的二分之一,故2#水冷环管的实际受热面积为A2=12.6 m2。

根据斯蒂芬-玻尔兹曼定律(Stefan-Boltzmann)定律可知,炉内烟气对2#水冷环管的辐射热的热量:

Q2=εσA2T4=3.51×106W

(3)

式中:ε称为物体的发射率,σ为黑体辐射辐射常数。

2.3 水冷环管换热能力校核

由图1可知,在实际的生产过程中,2#水冷环管对炉内温度的控制起着主要的作用,因此在假设炉内无热量损失的稳态情况下,根据热力学定律可知:

Q烟放=Q水吸

(4)

Q水吸=Q1#+Q2#+Q3#+Q4#+Q5#

(5)

根据牛顿冷却公式公式:

Q2= CL2(T出-T进)=4.2×38.78×(60-25)

×3.6=1583416.23W

(6)

式中:T出为水冷环管出水温度60℃;T进为水冷环管进水温度25℃。

表1 水冷环管热负荷校核表

由上表可知,2#水冷环管的热负荷能力较差,即换热能力不足,满足不了实际生产工况的需求。

2.4 2#水冷环管有效冷却能力分析

因ReS=3.11×105>2300,故该管内的水流动为旺盛湍流。

经查表可得常温下水的普朗特数为:Prs=4.15。

现在结合实际工况,利用假设迭代的方法校验冷却能力,先假设内壁温度tn1=80℃,根据米海耶夫公式可得冷却水的努塞尔数为:

经过对上面连个公式数次迭代计算算出tn=60 ℃,则Nus=1276.69,其中:Prs为内壁温度60℃下水的普朗特数Prs=2.99;

在当前条件下,根据牛顿冷却公式可以得出在此情况下能够达到冷却效果的水冷环管的有效长度Ly为:

由此可知,原设计管道长度达到97 m,而实际有效的冷却长度只有43.12 m,而且该结论与实际工况也相接近。

3 水冷环管结构改进方案及数值模拟

根据对2#水冷环管有效冷却长度的计算分析,结合现场实际工况,对2#水冷环管提出了的改造方案,其中2-1#水冷环管53 m,2-2#水冷环管44 m。

3.1 三维几何整体模型的建立

因Solid Works建模功能强大[3],故本文中采用SolidWorks三维造型软件对其进行三维造型设计。

图3 2-1#水冷环管三维造型图

图4 2-2#水冷环管三维造型图

3.2 网格划分

Gambit是专用的前处理软件[4],本例是采用三维几何体网格划分中四面体网格划分法划分的网格,该方法能用更少的单元/节点获得高精度的结果,因此组合方案一对四条水冷环管进行网格划分的结果如下。

图5 2-1#水冷环管网格图

图6 2-2#水冷环管网格图

3.3 边界条件确定

(1)入口边界

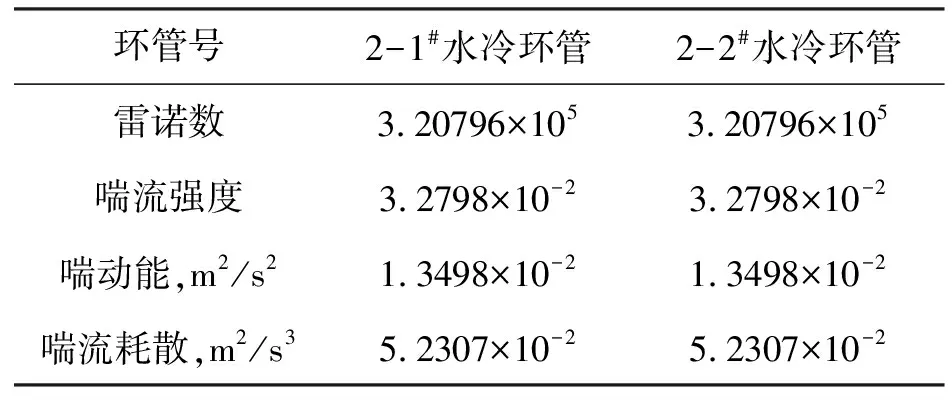

2-1#水冷环管和2-2#水冷环管的入口速度边界条件相同,其中体积流量40 m3/h,质量流量11.11 kg/s,流速2.8871 m/s;入口湍流强度,由公式可知水冷环管的湍流强度及湍动能如表2所示:

表2 水冷环管冷却水动力参数表

(2)管壁温度边界为353K、360K;

3.4 求解模型设置

湍流效应对流动与传热的影响较大[5],故本文采用的是标准k-ε模型。k表示湍动能,ε表示耗散率。使用该模型的条件必须是完全湍流的流动,可以忽略流体中分子粘性。

3.5 数值模拟分析

模拟的温度分布结果如下图所示。

从2-1#水冷环管、2-2#水冷环管的温度分布图可知其出水温度分别为331 K(58 ℃)、331 K(58 ℃)。

图7 2-1#水冷环管温度分布云图

图8 2-2#水冷环管温度分布云图

4 工业验证

现在根据改造方案加工制作的新水冷炉盖已经制造完毕,并上线投入使用,实际出水温度统计如下。

表3 一组管线钢温度(℃)统计表

依据统计的结果可以得出2-1#水冷环管、2-2#水冷环管的出水温度均稳定控制在55 ℃,小于生产工艺方提出控制在60 ℃以内的目标。

5 经济效益

目前设备运行状态稳定、功能完好,对近一年水冷炉盖本体故障运行台帐分析后可知,水冷炉盖本体在连续12个月内共计发生漏水4次。目前水冷炉盖在线使用周期稳定在24至27个月之间,炉体寿命达到11000炉次左右,远超于未改造前的4400炉次。

参考文献

[1] 李光瀛,马鸣图.我国汽车板生产现状及展望[J].轧钢,2014,31(4) :22-32

[2] 戴锅生,传热学(第二版)[M].北京:高等教育出版社,1999:2-5

[3] 秦 宁,章志兵,许恒建,柳玉起.基于SolidWorks的钣金成形快速分析系统开[J]. 中国机械程,2001,22(9):1026-1029

[4] 李 勇,刘志友,安亦然.介绍计算流体力学通用软件Fluent[J].水动力学研究与进展,2001,16(2):255-259

[5] 刘 磊,宋天民,管建军.基于FLUENT的管壳换热器壳程流场数值模拟与分析[J].轻工机械,2012,30(1):18-21