马钢2号高炉大修开炉达产实践

尤 石,曹 海,陶 岭

(马钢股份公司第二炼铁总厂 安徽马鞍山 243000)

马钢2号高炉(2500 m3)于2003年10月建成投产,经过十几年生产运行,部分炉壳、绝大部分冷却壁及通道损坏,炉缸铁口区域水温差偏高,制约了高炉安全稳定运行,设备、工艺的更新、升级改造势在必然

1 开炉准备工作

1.1 开炉方案准备

结合本高炉的特点,吸取其他高炉开炉经验,总厂制定了详细的开炉方案,经过内部讨论修订,公司审核批准后实施。主要方案包括开炉配料计算及装料参数设定、开炉用各种原燃料及熔剂的质量要求、开炉料的准备及化学检验、炉前原材料的准备、高炉各系统设备的试车及验收、高炉烘炉、炉缸装枕木及料面测量、点火送风参数制定、出渣铁等。各项工作均严格规定了进度和负责人,确保责任到人,落实到位。

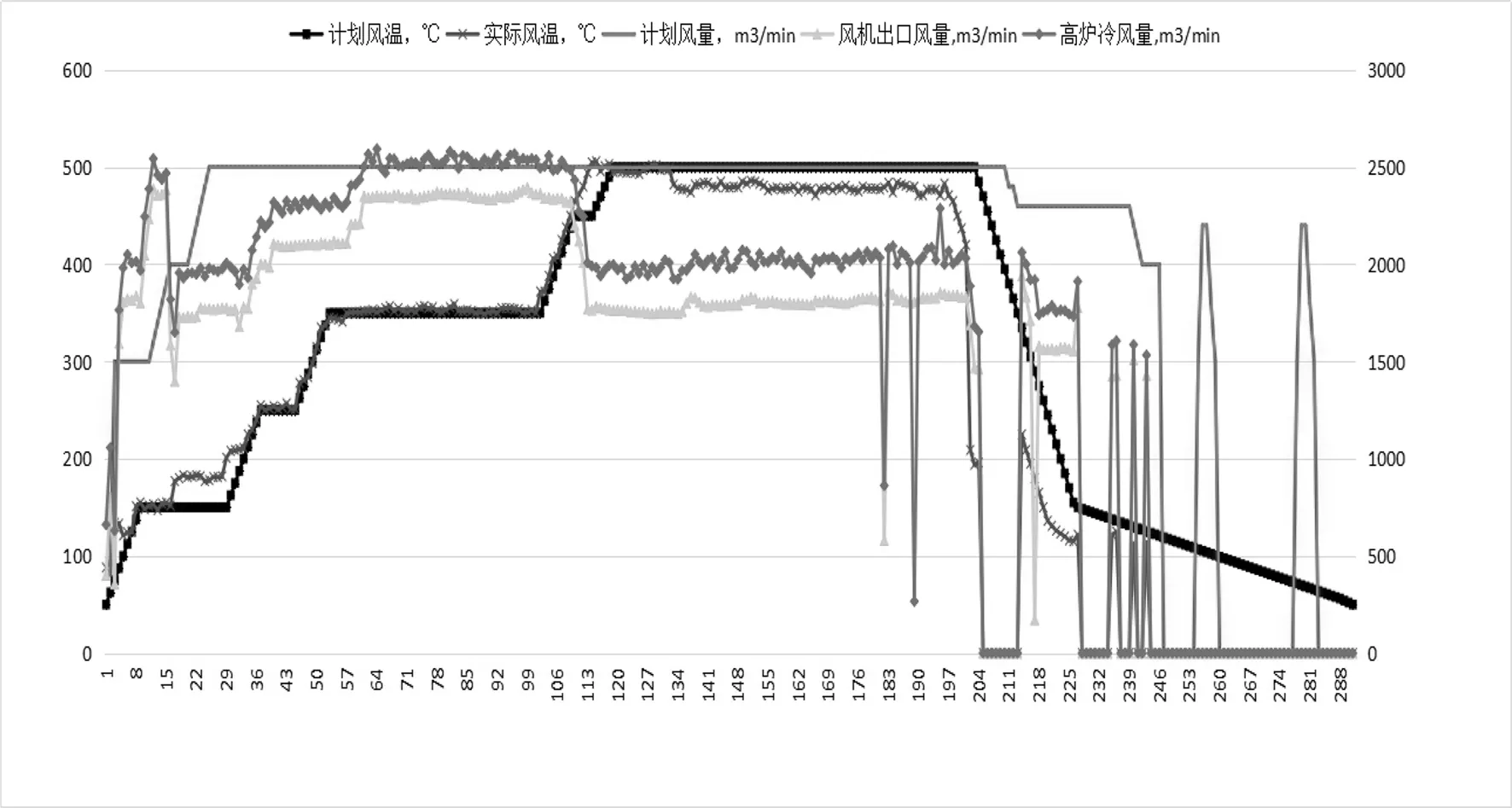

1.2 高炉烘炉

高炉烘炉的目的是低温区烘干热风支管、热风总管及送风围管的水分,逐步加热本体炉墙、去除水分,避免耐材急剧膨胀、变形;高温区烘干炉缸和炉底耐材的水分,固化不定形耐材[1]。2号高炉采用冷却壁闭水烘炉新技术,烘炉于2017年9月19日进行,用时242 h(含气密性耐压试验),烘炉前期根据高炉喷注料烘烤曲线升温保温,中期升至500 ℃保温,最后降温凉炉。本次计划烘炉曲线与实际烘炉曲线对比见图1(以小时为单位)。

1.3 耐压试验

高炉及管道系统检漏的目的是检验施工质量和设计能力是否满足高压生产的要求。9月28日对高炉区域及荒煤气管道系统进行了检漏耐压试验,由于漏点较多,处理时间较长,耐压试验29日完成,耐压压力位280 kPa;热风总管与围管耐压试验于10月1日完成,耐压压力400 kPa。

1.4 开炉料填充

(1)底焦:炉底焦炭装入量为70.34 t,焦层高度为1500 mm,采用溜槽倾角7 °-8 °布入,防止打到炉墙上或砸坏煤气导管,装入后由人工扒平。

图1 烘炉曲线

(2)枕木填充:采用炉缸风口中心线以下填充散装枕木法开炉,在4#、16#、23#风口分别铺设辊道,以便将枕木装入炉内,再由人工进入炉缸将枕木扒平,确保枕木填充率在0.50以上。本次枕木填充体积及填充率见表1。

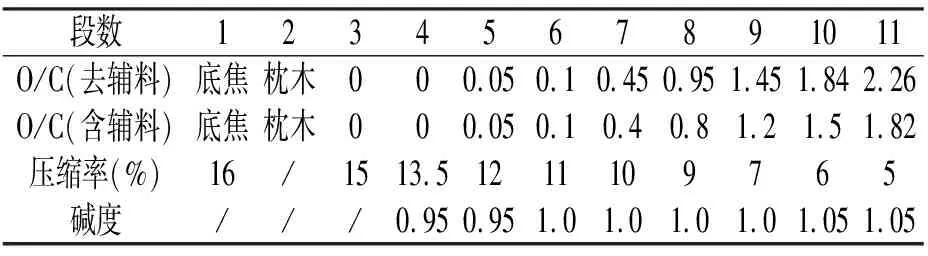

(3)开炉料:全炉焦比3.5 t/t,上部料负荷2.4(去辅料),碱度1.05,炉料结构85%烧结矿+7%球团矿+8%澳洲块矿,维持一定量的萤石和锰矿,用石灰石和张庄矿调节渣系。为保证焦批厚度在炉喉处于0.45 m-0.55 m,选取焦批14 t,全炉料共分为11段(各段炉料O/C设定见表2)。

表1 枕木填充情况

表2 开炉料料段分布

(4)布料测试:2号高炉布料测试时间共5天(10月3日-10月7日)。测量得出矿石和焦炭的FCG曲线、极限角及料流的宽度等数据,并根据要求定期对炉内料面进行扫描,了解实际装料体积和料面形状,为高炉正常生产调节提供可靠依据。

2 高炉开炉及达产

2.1 开炉参数的选定

(1)风口面积:风口配置为30个Ø120×625 mm,点火时均匀堵5个风口(3#、9#、15#、21#、27#),送风面积为0.2827 m2。

(2)鼓风参数:根据高炉实际炉容(约2700 m3),按初始送风比为0.50-0.60计算,确定点火风量为1600 m3/min,点火风温为750 ℃[2]。

(3)点火开炉料制:料线1.5 m。

2.2 开炉送风操作

(1)点火送风状况。10月10日15:58高炉送风点火,初始送风风量1600 m3/min,热风风压47 kpa,风温690 ℃,16:32风口全亮,16:42料尺开始自动下降。17:30煤气取样成分和防爆试验都合格,开始引煤气,18:58引煤气结束,投用干法(1#-4#)4个筒体。22:18 3个铁口开始喷吹见渣,11日2:53出零次铁,8:18东场1#铁口出1次铁,[Si]0.71%,出铁量约400t,17:00开始喷煤,17:35捅开第一个风口(27#风口)。13日15:38开始富氧4000m3/h。14日全开风口,风量水平加至4500 m3-4600 m3/min,基本达到目标风量水平。16日,产量突破5500 t,利用系数达到2.2 t/m3·d。

(2)开风口速度和加风进程控制。11日17:35捅开第1个风口(27#风口),18:17捅开第2个风口(15#风口),风量加到4100 m3/min,实际风速维持在230 m/s左右,炉况恢复进程可。12日5:00捅开3#风口,风量加至4400 m3/min,炉内表现不适应,边缘局部气流过盛,出现连续管道行程,风量退守至2500 m3/min,采取大角度压制边缘的料制,同时配合轻负荷过渡。13日炉况稳定性改善,风量恢复至4100 m3/min。14日6:30捅开21#风口,14:20捅开最后1个风口(9#风口),入炉风量达到4500 m3/min,实现了全风作业。

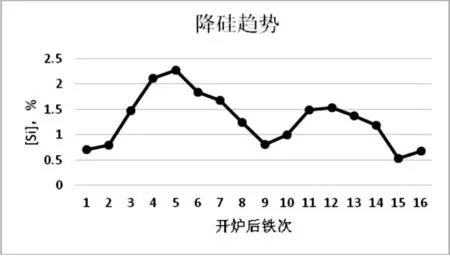

(3)快速降硅情况。快速降硅是高炉实现快速达产的一项关键措施,在降硅过程同时,还要关注渣铁流动性[3]。本次2#高炉开炉前精心准备,绘制了2#高炉点火后的风量、负荷恢复进程曲线(如图3)。本次降硅情况整体可控,未出现炉凉事故。开炉负荷料焦比为742 kg/t,炉料结构为:85%烧结矿+7%的自产球团矿+8%的进口澳矿;10日送风6批料后,矿批加至35 t,焦比减至694 kg/t;16批料后,矿批加至37 t,焦比减至680 kg/t。11日8:18出第1炉铁,[Si]0.71%;第1炉铁后,炉料结构调整为:81.95%烧结矿+10%的自产球团矿+8.05%的进口澳矿,矿批加至40 t/ch,焦比降至612 kg/t;此后生铁[Si]呈上涨趋势,至第5炉[Si]达到最高(2.50%),铁水温度1440℃,R2 1.01,11日22:00铁水温度上升至1486 ℃,[Si]维持在1.80%左右,降低焦比至493 kg/t,核料碱度提高至1.12。12日连续管道行程,平均[Si]:1.21%,焦比提高至528 kg/t,13日[SI]:1.18%,焦比降至493 kg/t;14日[SI]降至0.92%,焦比降至383 kg/t。开炉后降硅趋势如图4。

图3 风量、负荷恢复进程

图4 马钢2#高炉开炉后降硅趋势

(4)喷煤和富氧情况。11日12:30开始试喷煤,喷煤量3.9 t,17:00风量为3800 m3/min,开始正式喷煤8 t/h,13日15:37开始富氧4000 m3/h,之后高炉逐步强化冶炼。

2.3 达产情况

2号高炉于2017年10月10日15:38点火送风,次日8:18出第一炉铁。受到12日连续管道行程和15日两次设备故障大幅控风影响,延缓了高炉达产的速度。然而,高炉操作者克服全焦冶炼下气流难行控制的不利影响,提前调节焦比,根据焦比情况逐步恢复风温,炉况有序恢复。16日产量突破5500 t,系数达到2.2 t/m3·d,实现了6天达产。高炉开炉初期的主要技术经济指标见下表3。

表3 马钢2500 m3高炉开炉初期主要经济指标

4 结语

本次2号高炉成功实现了快速开炉达产,取得了许多宝贵的经验,但也存在诸多不足之处。主要包括以下几个方面:

(1)开炉准备工作充分到位。开炉前,对各工种人员进行了系统的理论培训及实操培训,并组织进行了顶岗实习,为顺利开炉储备了技术力量。另外,通过对各系统设备的单试以及联试,不断优化改进,排除了设备潜在隐患。各类方案的精心编制修订,为后续的快速开炉达产提供了保障,使得操作上有法可依,有章可循。

(2)采用冷却壁部分通道闭水烘炉技术。高炉烘炉的好坏决定着高炉开炉后能否顺利达产,同时也是高炉能否长寿的关键。为了提升烘炉效果,本次2号高炉采用闭死部分冷却通道烘炉技术,即全炉周向192个直冷却通道,均匀闭死160个通道,使得炉缸侧壁和炉体壁体温度能达到105 ℃以上,极大地提高了烘炉壁体温度,明显提升了烘炉的质量与效果。

(3)安全快速引煤气技术。本次开炉引煤气克服了采用干法除尘系统煤气温度低的不利因素,实现点火后3 h内引煤气成功,所有干法筒体内布袋无破损或糊死,不仅减少煤气发散时间,也为后续加风创造了有利条件。

(4)静态布料测试结果与实际生产料制之间存在差异。开炉初期料制不合理,中心气流不足,炉况稳定性差,对开炉进程造成一定的影响。借鉴我厂4号高炉开炉的经验,果断调整操作制度,采取大角度“正错”压制边缘,边缘气流处于稳定,炉况随之好转。

参考文献

[1] 蒋 裕.马钢4号3200 m3高炉开炉实践[J].安徽冶金科技职业学院学报,2016,26(增刊):75-79

[2] 刘京瑞,李志明,高 远.邯钢3200 m3高炉开炉达产实践[J].炼铁,2010,29(2):11-14

[3] 李志明,杨守慧,杨春生,等.邯钢7号高炉大修开炉快速达产及强化冶炼实践[J].炼铁,2009,28(3):28-31