非晶合金热塑性成形过程中的氧化*

张茂,邓磊,金俊松,龚攀,王新云

华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074

非晶合金是一种原子排列具有长程无序、短程有序结构的金属合金,具备极高的强度、良好的弹性、良好的耐腐蚀和抗磨损能力等优异性能,在航空、航天、军事、医疗、汽车、电子等领域有着极其重要的应用价值。非晶合金热塑性成形工艺具有低成本、低能耗、高效率、高品质等优势,是实现高性能零件低成本大批量制造的可行途径。氧化是非晶合金热塑性成形过程中不可避免的客观问题,对非晶合金产品的表面质量、综合性能以及生产效率都会带来显著的影响。为此,本文针对非晶合金在过冷液相区的氧化行为进行研究,分析氧化的作用机理,评价氧化对材料性能的影响。

1 什么是非晶合金?

宏观固态物质都是由微观粒子,包括原子、分子和离子等大量堆积组合而成的。根据微观粒子的组合形式,可以将固态物质分成两大类型:有序的晶态物质(微观粒子排布十分规则,具备长程有序)和无序的非晶态物质(微观粒子随机排布,不具备长程有序)。如图1所示。在日常生活中,常见的晶态物质有食盐、白糖、水晶、钻石、雪花等,而非晶态物质则有玻璃、橡胶、松香、塑料、石蜡等。从广义上讲,生物体、胶体以及颗粒物等都可以视为非晶态物质[1]。

对于金属而言,绝大部分金属材料在固态下都是以结晶态存在的,比如日常生活中最为常见的钢铁和铝合金等。但是,1960年,加州理工学院的Duwez等开发出快速淬火技术,能使液态金属的冷却速度达到106K/s。采用这一技术,他们成功制备出厚度约为20 μm的Au75Si25薄膜。通过X射线衍射分析,他们发现该薄膜具有混乱的原子排列结构,即处于非晶态。这是人类第一次发现非晶合金[2]。非晶合金一般是通过液态金属连续冷却得到的,与人们熟悉的玻璃形成过程类似,因此非晶合金往往又被称为金属玻璃。

图1 Zr55Cu30Al10Ni5非晶合金(a)及其结晶态(b)的高分辨透射电镜图像

结构决定性能是自然界的普遍法则,因此了解材料的微观结构是解释材料性能的必然途径。与晶态合金材料相比,非晶合金的原子排列不具备长程有序,但与液态金属熔体相比,非晶合金的原子排列又展现出短程有序。因此,非晶合金又被视作一种冷冻的液体,其原子排列与其液态结构密切相关,存在一定程度的遗传性。比如,液态熔体中的某些团簇结构可以遗传给固态的非晶合金。在宏观上,非晶合金的各项性能均表现出良好的均匀性和各向同性,但是其微观结构并不是随机均匀的,而是存在纳米尺度的不均匀性。具体而言,就是一些区域表现出类似于液体的性质,而另一些区域则表现出固体的性质[3]。

非晶合金与晶态合金材料在微观结构上的显著差异导致了两者性能的明显不同。比如,与晶态铁合金(各类钢铁)相比,铁基非晶合金具有出色的软磁性能(低矫顽力、高磁导率、高磁感和低铁损等)以及很高的电阻率。采用铁基非晶合金来替代硅钢片作为变压器的铁芯,能显著降低变压器的功率损耗和总体质量。同时,铁基非晶合金还能用于制造存储设备(硬盘、磁带等)的磁头。对于晶态合金材料而言,腐蚀通常在晶界以及第二相粒子等缺陷处优先发生;而非晶合金不存在晶界等内在缺陷,因此具有良好的耐腐蚀能力,可以用于制作精密仪器中的耐腐蚀部件,或者作为耐腐蚀涂层来保护重要的设备(如航空母舰的飞行甲板)。部分非晶合金还具有良好的生物兼容性,可以用来制作医疗器械,如手术刀、人工骨骼、人造关节等[4]。

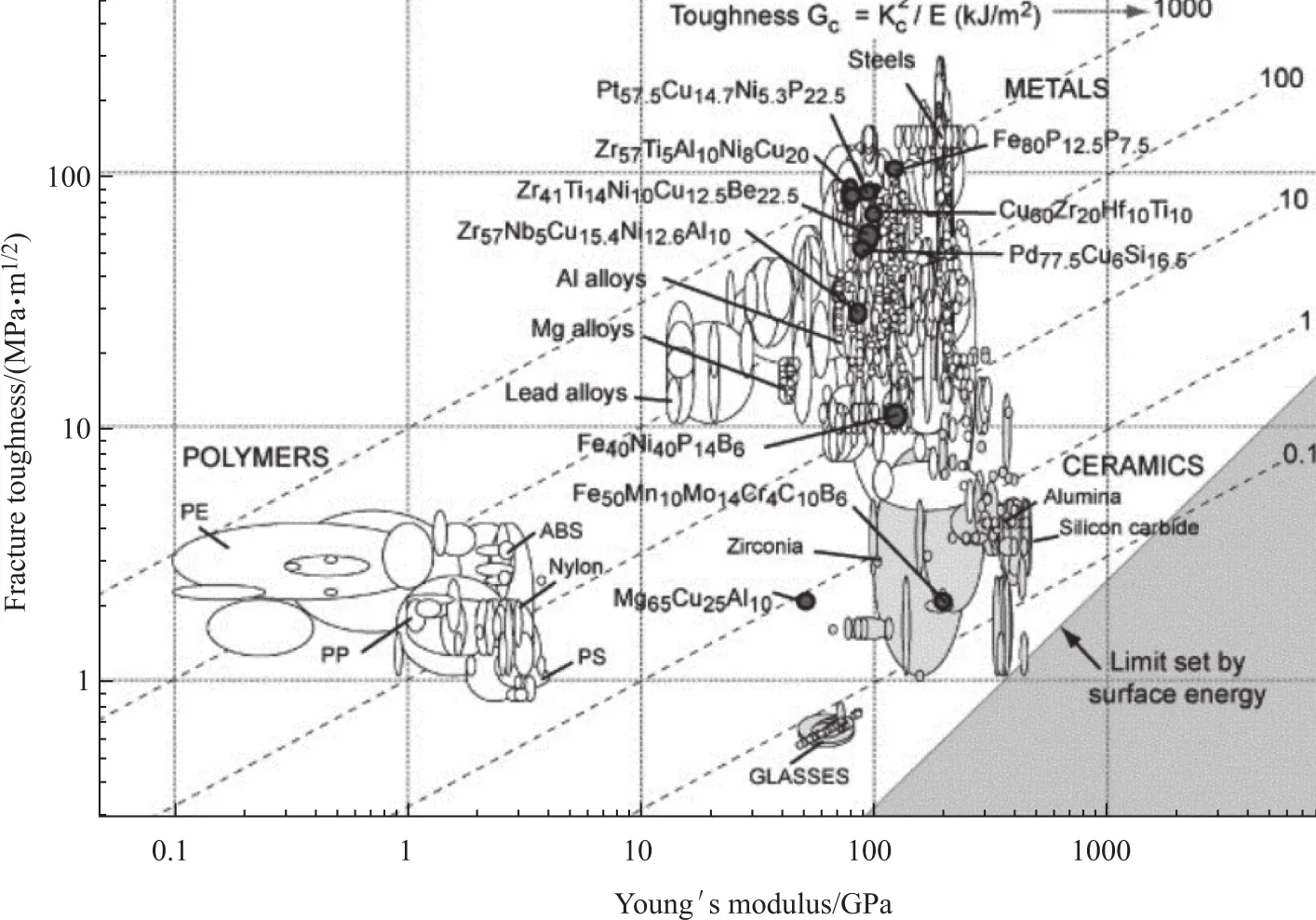

图2 多种金属、合金、金属基复合材料以及非晶合金的断裂韧度和杨氏模量对比[5]

在非晶合金众多独特的性能中,其出色的力学性能和成形能力最为引人注目。在力学性能方面,因为没有晶体中的位错、晶界等缺陷,所以较晶态材料而言,非晶合金具备更高的断裂强度、断裂韧度、屈服极限以及弹性性能,如图2所示。非晶合金的实际强度值接近于理论值,几乎每个非晶合金体系都能达到同体系晶态合金材料强度的数倍。例如:Co基非晶合金的断裂强度可达到6.0 GPa,创造了目前为止金属材料强度的最高纪录;Fe基非晶合金的断裂强度可以达到3.6 GPa,是一般结构钢的数倍。同时,非晶合金还具备非常出色的弹性极限(高达2 %)。高弹性的非晶合金几乎可以无损耗地传递能量,因此可以用来制造高尔夫球杆的击球头。对于有些非晶合金,如W纤维增强的Zr基非晶合金,在冲击失效过程中会产生大量局部剪切带,从而具备了自锐性能,可以用作穿甲弹弹头。其穿透能力较相同长径比的钨合金穿甲弹头要高10 %~20 %。

非晶合金在常温状态下会保持又硬又脆的玻璃态,而当温度上升时,会相继发生玻璃化转变以及晶化。在玻璃转化温度(Tg)和晶化温度(Tx)之间,存在一个温度区间(ΔT),被称为过冷液相区(supercooled liquid region)。在过冷液相区温度范围内,非晶合金的黏度会较玻璃态显著下降,表现为典型的黏流体状态。此时,非晶合金具备很好的超塑性成形能力。例如:将Zr44Ti11Cu10Ni10Be25非晶合金加热到过冷液相区温度后,可以采用吹塑法对其进行成形加工,实现400 %以上的应变量(图3)[6]。

图3 采用吹塑法成形的Zr44Ti11Cu10Ni10Be25非晶合金[6]

2 非晶合金在微成形领域的应用前景

由于具备节材、节能、轻量以及便携等优势,产品微型化一直以来都是制造领域的追求目标。产品微型化的需求,一方面来自消费电子领域,因为人们总是希望能够获得集成了更多功能且更加便携的电子设备;另一方面也来自于医疗器械、传感技术以及光电工程等领域,因为微型化的产品意味着能够实现更精密的运动、检测和控制功能。微型化产品一般指的是外形或特征尺寸处在亚毫米到毫米级之间的零件。时至今日,微型化产品,包括微齿轮、微弹簧、微马达、微传感器、微管道等,已经成为汽车、飞机、计算机、家用电器、医疗器械等产品中不可或缺的组成部分。

目前微型化零件的加工主要通过在微纳尺度的减材、增材、连接和变形等工艺及其复合工艺来实现[7-8]。目前这些技术已经在微电机系统(MEMS)、微光电系统(MOES)、微反应器、燃料电池等领域得到广泛应用。但是这些工艺方法具有生产成本高、加工周期长等缺点,因此尽管它们具有很高的加工精度,其生产经济效益却难以得到进一步的提升。

由于塑性成形具有成本低、能耗低、效率高、质量佳以及污染少等优点,被认为是实现微型化零件低成本大规模生产制造的可行路径。但是对传统晶态合金材料进行微成形加工时,往往会出现明显的晶粒尺寸效应,即当零件尺寸下降到接近晶体尺寸量级后,原本各向同性的晶态材料会展现出明显的各向异性,从而显著影响产品的尺寸精度和表面质量[9]。因此,解决材料的晶粒尺寸效应,是发展微成形工艺的必要条件。

非晶合金具备长程无序而短程有序的微观结构,整个材料基体从宏观尺度一直到原子尺度都是无规则排列且各向同性的,因此在应用于微成形时,不会发生晶粒尺寸效应。同时,非晶合金具备高强度、高硬度、强耐腐蚀性和高表面光洁度等优异性能,是制备微型化零件的良好材料。更为重要的是,因为非晶合金在其过冷液相区内展现出良好的超塑性成形能力且其体积变化量极小,所以能够非常精确地复制模具的形状。因此,非晶合金被广泛认为是制备高性能微型化产品的最具潜力的材料。图4展示的是采用非晶合金热塑性成形所得到的一些具有代表性的微型化产品[10]。

3 研究非晶合金氧化的意义

一种新型材料或者一类新型工艺,从实验室开发出来以后,必须具备实现大批量生产的能力,具备足够的市场竞争力,才能真正在生产实践中得到应用。降低新型材料和新型工艺的生产成本,是实现大批量生产的关键问题。对于非晶合金微成形产品而言,为了降低其原材料成本,就必须选用不含贵重金属的非晶合金体系。由于具备制造成本低、综合性能良好等优势,Zr-Cu基和Zr-Al基非晶合金是目前研究和应用最为广泛的非晶合金。

然而,Zr、Cu、Al等都具备非常活泼的化学活性,在高温下很容易发生氧化。与此同时,由于微成形零件尺寸非常小,在成形过程中形成的氧化层对产品整体性能的影响无法忽略。以Al44Zr56非晶合金为例,当其在833 K氧化15 min后,所形成的表面氧化层厚度约为120 nm。此时,如果微成形产品的厚度为1 μm,那么上下表面氧化层的厚度之和将占据总厚度的24 %,这势必会显著改变微成形产品的各项性能。对于多元非晶合金体系,在氧化过程中,其表面不仅会生成氧化层,还会形成明显的析出物颗粒。这些表面析出物颗粒又会明显降低微成形产品的表面光洁度和尺寸精度。为了获得理想的超塑性,非晶合金的热塑性成形必须在相当低的应变速率以及相对高的高温下进行,因此在热塑性成形过程中,非晶合金坯料需要在高温空气中暴露较长的时间。随着氧化时间的延长或者氧化温度的升高,所形成的氧化层厚度和表面析出物的尺寸将不断增大,从而造成更为显著的影响。

因此,在非晶合金热塑性成形过程中,氧化是一个无法避免但又影响显著的问题。很有必要针对非晶合金微成形过程中的氧化问题进行研究,分析氧化规律,认识氧化机理,评估氧化影响。只有基于对非晶合金高温氧化行为的深刻认识,我们才有可能找到控制非晶合金氧化程度并降低氧化对非晶合金零件性能影响的有效方法。

4 关于非晶合金氧化的前期研究

Lim等人基于热力学分析,讨论了二元[11]、三元[12]和四元[13]非晶合金在过冷液相区所形成的氧化层的热稳定性,发现非晶合金的氧化行为与其组成成分密切相关,而且氧化行为复杂程度随着合金组元数量的增加而加剧。与此同时,即使是针对相同组分非晶合金的氧化机理,不同学者的观点之间也存在分歧[14-16]。非晶合金在高温下很容易发生晶化,而氧元素又会促进非晶合金的晶化,因此在分析非晶合金氧化机理时,必须将氧化和晶化两个过程综合起来进行考察[17]。

Kim等人[18]分析了在Al-Ni-Zr非晶合金表面形成的非晶态氧化层及其后续的晶化过程;Wang等人[19-21]针对二元Al-Zr非晶合金氧化过程中单层氧化层的生长和相变开展了系统研究;Cao等[22]则发现Cu42Zr42Al8Ag8非晶合金氧化时,会出现具备多层结构的氧化层。这些研究表明,由于非晶合金的亚稳态结构特性,其氧化过程相比晶态合金而言更为复杂。目前关于多组元非晶合金氧化过程中氧化层微观结构的研究尚不充分,多亚层氧化层的形成机制尚不明确。

Nie等人[23]研究了氧化对Zr46Cu37.6Ag8.4Al8非晶合金耐腐蚀性能的影响,发现氧化所带来的结构和成分变化会显著改变非晶合金的腐蚀行为。Chen等[24]分析了Zr基非晶合金在氧化过程中的氧化层结构和硬度的变化,发现氧化层的硬度会随着氧化物相成分的变化而改变。由此可见,氧化会显著改变非晶合金的各项性能,因此为了准确预测非晶合金热塑性成形产品的综合性能,还需要开展更多相关的研究工作。

因此,本文选取Zr55Cu30Al10Ni5这一得到广泛研究和应用的非晶合金体系作为研究对象,系统分析其在过冷液相区的氧化行为、微观组织演化和性能改变等方面的问题。下文中若无特殊说明,所提到的“非晶合金”均指Zr55Cu30Al10Ni5体系。

5 非晶合金的氧化行为

5.1 加热条件对非晶合金氧化的影响

我们通常采用测量材料在含氧环境中加热时的质量变化,来分析材料的氧化机理。图5为Zr55Cu30Al10Ni5非晶合金在其过冷液相区温度范围内的热重曲线。从图中可以看出,同大多数金属及其合金材料类似,非晶合金的高温氧化也符合多级抛物线速率定律,即可以用一条或者多条直线来拟合热重曲线。这意味着整个氧化过程都是由离子扩散控制的,并且存在扩散机制的转变。

图5 Zr55Cu30Al10Ni5非晶合金在常压干燥空气中进行等温退火时的热重曲线

非晶合金处于热力学亚稳态,在外界能量扰动下,包括加热、振动等,会向其稳定状态转变,即发生晶化。在高温下进行热塑性成形时,氧化和晶化往往会同时发生。同时,氧元素的存在还会在一定程度上促进非晶合金晶化。非晶合金的氧化是由扩散控制的,而扩散又和扩散介质的结构状态密切相关。非晶合金晶化后,扩散介质的结构状态发生改变,因此由扩散控制的氧化过程也相应地发生变化[25]。

5.2 表面形貌对非晶合金氧化的影响

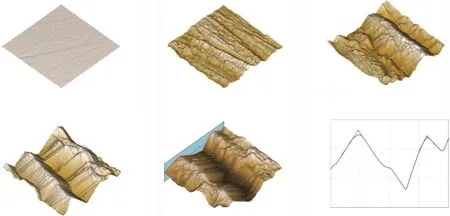

由于非晶合金是极具潜力的微成形材料,提高其表面质量和抑制其氧化程度,显得至关重要。为了研究表面形貌对非晶合金氧化的影响,我们首先对非晶合金试样进行表面处理。采用不同粒径的砂纸沿同一个方向对样品表面进行打磨,然后采用扫描探针显微镜来表征处理后的样品表面形貌,如图6所示。

图6 采用不同粒度的磨料处理后的样品在氧化前的表面扫描探针显微图像:(a)0.5 μm;(b)2.0 μm;(c)5.0 μm;(d)10.0 μm;(e)28.0 μm。(f)是(e)中蓝色断面的轮廓曲线

图7 采用不同粒度的磨料抛磨后的非晶合金样品在693 K氧化180 min后的表面形貌:(a)0.5 μm;(b)2.0 μm;(c)5.0 μm;(d)10.0 μm

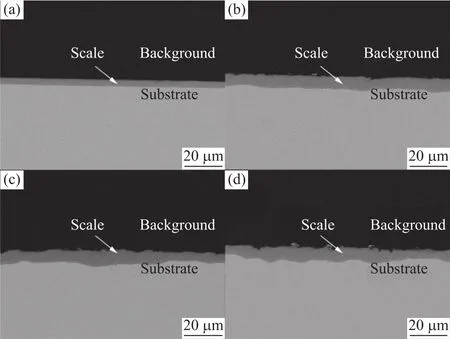

图8 采用不同粒径的磨料抛磨后的样品在693 K氧化180 min后的横截面形貌:(a)0.5 μm;(b)2.0 μm;(c)5.0 μm;(d)10.0 μm

将表面处理后的非晶合金样品在693 K氧化180 min后,采用扫描电子显微镜观察其表面及横截面微观形貌,如图7和图8所示。从图中可以看出,在采用0.5 μm磨料抛光后的样品表面,基本上看不到析出颗粒,但是在其他打磨过的表面上则能明显看到白色析出物颗粒的存在。随着磨料粒径的升高,析出颗粒的数量和尺寸都逐步上升。

从横截面图像也可以发现,经过0.5 μm磨料抛磨后的样品在氧化后形成的氧化层厚度均匀且薄。随着磨料粒径的增大,氧化层的厚度增加并且变得不均匀。对于采用10.0 μm粒径磨料处理后的样品,其氧化层厚度与采用5.0 μm粒径磨料处理后的样品差不多,但是厚度不均匀性明显增加。与此同时,其表面的析出颗粒尺寸更大,分布更密集。因此,我们可以推断,提高表面粗糙度能促进非晶合金的氧化,其效果与升高温度类似。表面越粗糙,氧化进行得越快速[26]。

5.3 应力条件对非晶合金氧化的影响

金属材料的氧化过程,绝大部分都是扩散控制的。扩散基体的应力状态,会显著改变基体的原子间隙、缺陷分布等,从而对扩散过程产生重要影响。因此,我们通过在非晶合金氧化过程中对样品施加恒定载荷,观察比较在不同应力条件下氧化的样品表面形貌,来研究应力状态对非晶合金氧化行为的影响。在对非晶合金进行等温氧化处理的同时,分别施加单轴压缩和拉伸静态载荷。采用扫描电子显微镜观察氧化后样品的表面形貌,对比拉伸和压缩应力条件对非晶合金氧化的影响[27]。

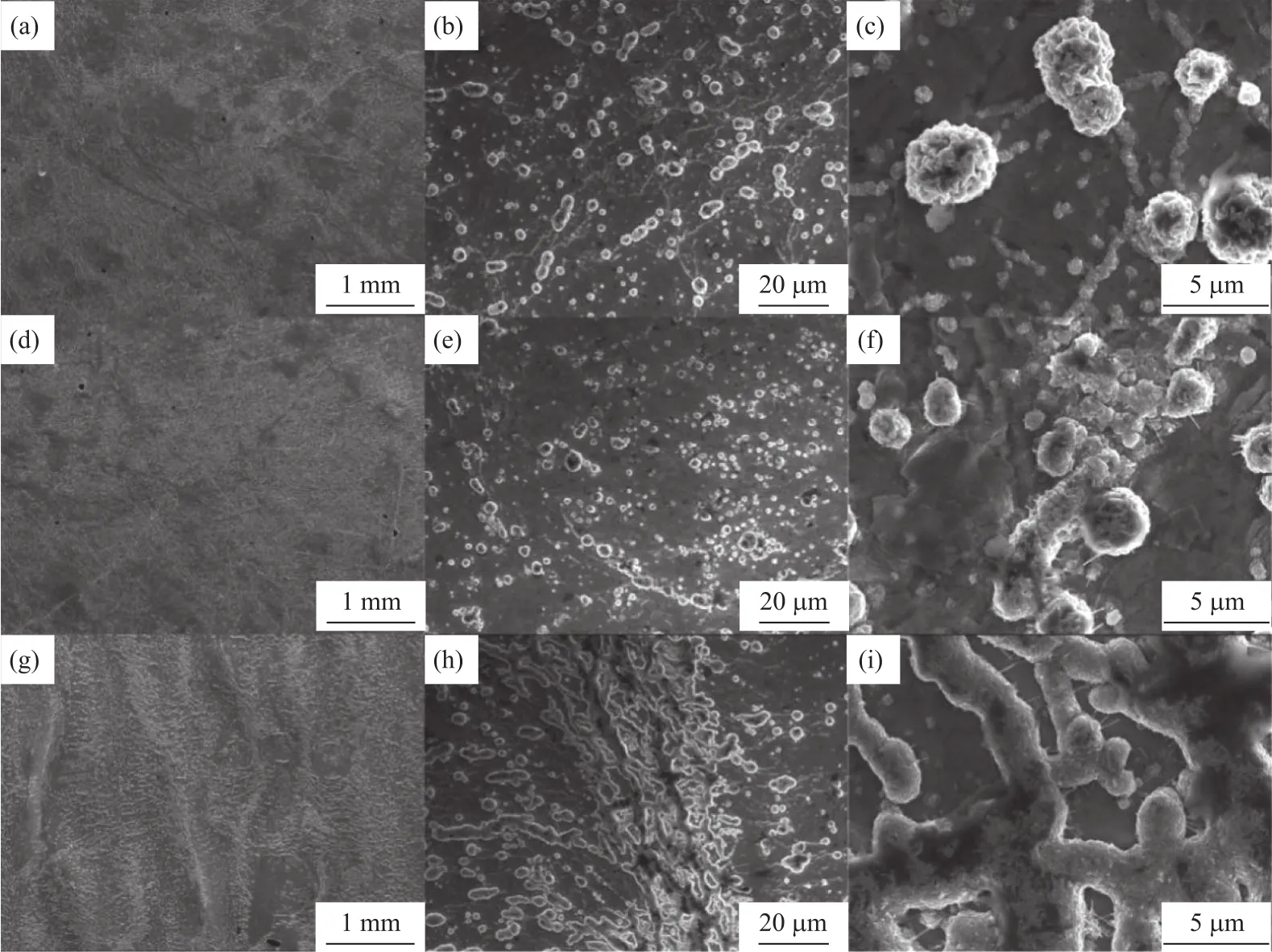

图9为在不同的压应力条件下,在723 K氧化180 min后非晶合金样品的表面形貌,其中压应力作用在水平方向。从图中可以看出,随着压应力的增大,原本平直的样品表面,逐步出现褶皱,这意味着样品在氧化过程中产生了缓慢的蠕变变形。在压应力为0 MPa和0.67 MPa时,氧化后样品表面形貌区别不大,表面析出颗粒的数量和大小分布基本均匀。但是,当压应力为2 MPa时,在褶皱的凸出部位,析出物颗粒的数量更多,尺寸更大;而在褶皱的凹陷区域,析出物颗粒数量少且尺寸小。前文已经证实,可以根据表面析出物颗粒的数量和尺寸来判断非晶合金的氧化程度。因此,根据实验结果可以得知在褶皱的凸出区域,氧化更加显著。

图9 在723 K氧化180 min后非晶合金样品的表面形貌:(a, b, c)0 MPa;(d, e, f)0.67 MPa;(g, h, i)2 MPa(压应力作用在水平方向)

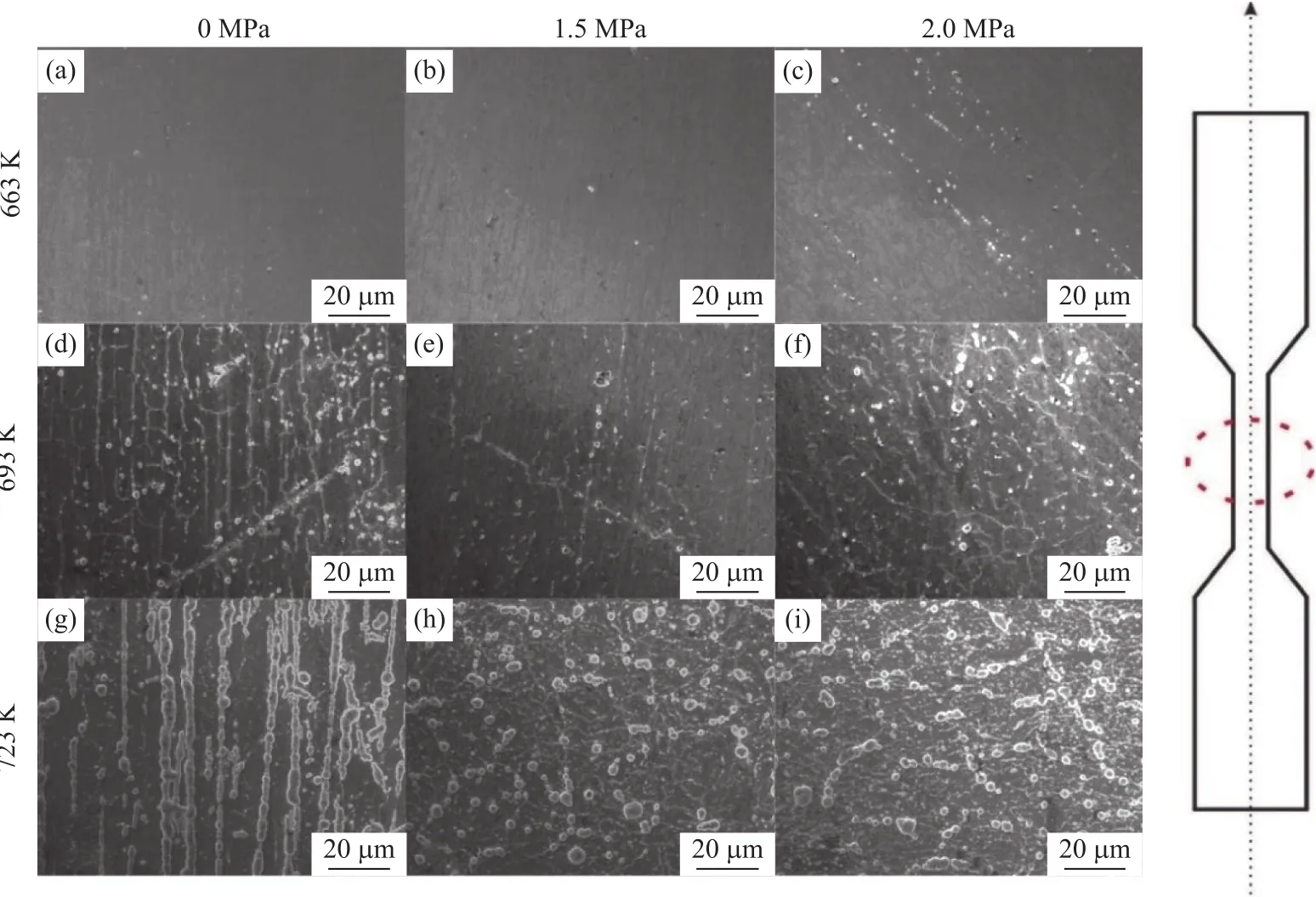

图10为在不同拉应力和氧化温度条件下氧化180 min的样品表面形貌。取样区域为样品中的纯粹拉应力区域,即图中的红圈区域。在663 K(玻璃态),随着拉应力的增大,表面析出物颗粒数量明显增多,但是在693 K和723 K,拉应力的增大对析出物颗粒尺寸和数量的影响并不显著。由此,可以得知,拉应力确实可以促进非晶合金的氧化,但是其影响是有限的。在较低温度下,由于氧化速度本来就比较缓慢,拉应力的作用效果得以体现;但是随着氧化温度的升高,氧化速度加快,温度对氧化过程的加速效果强过拉应力的加速效果,导致拉应力的作用不显著。

图10 在不同拉伸应力以及氧化温度下氧化180 min后的样品表面形貌

基于上述实验结果,我们可以发现,在外加静态载荷的条件下,非晶合金的氧化行为受到明显的改变。在一定程度上,压应力可以抑制非晶合金的氧化,而拉应力可以促进非晶合金的氧化。但是其作用效果相对有限,在较高温度下会变得不再明显。

5.4 氧化过程的微观组织演化

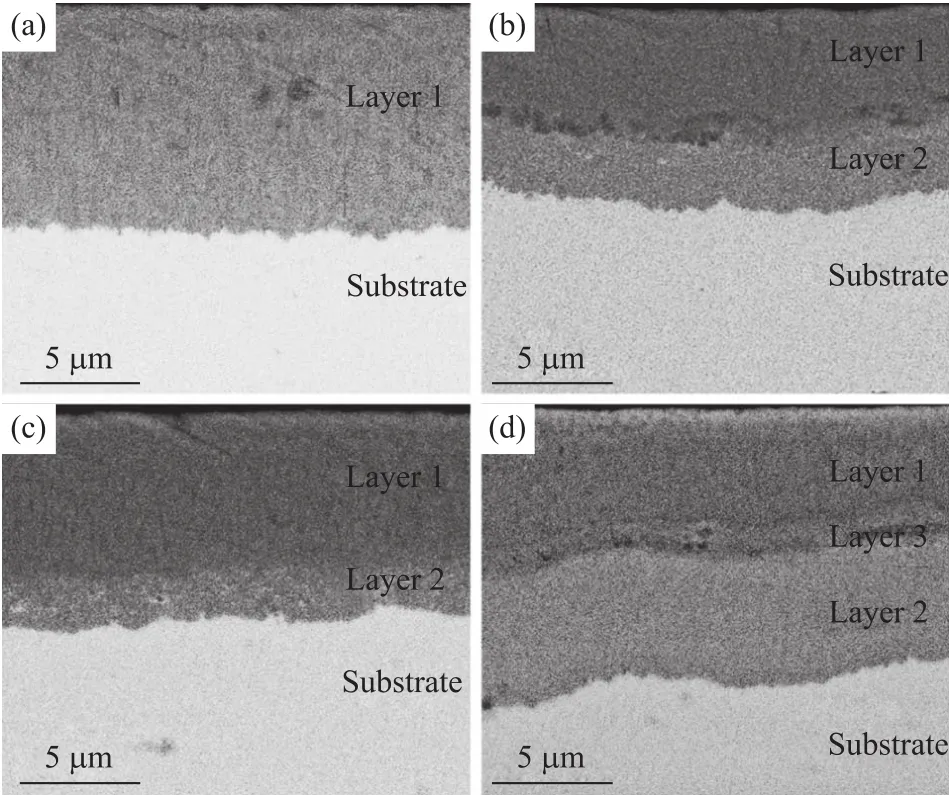

接下来,我们通过分析非晶合金氧化过程中微观组织的变化,来进一步讨论非晶合金的氧化机理。图11为在不同氧化条件下获得的Zr55Cu30Al10Ni5非晶合金横截面结构。从图中可以看出:在703 K氧化180 min后所形成的氧化层是单层的;而在723 K氧化180 min后,氧化层中出现两层明显不同的亚结构;当温度进一步上升到743 K,在氧化180 min后,氧化层内部出现了三层亚结构。

图11 Zr55Cu30Al10Ni5非晶合金在(a)703 K氧化180 min、(b)723 K氧化180 min、(c)743 K氧化120 min和(d)743 K氧化180 min后的横截面SEM图像

图12为与图11中的氧化层亚层结构相对应的沿氧化层厚度方向的元素分布。从图中可以看出,在氧化层内所有亚层结构中,Zr、Al和Ni等元素的含量在各个部位基本保持不变,而O和Cu两种元素的含量则有明显变化。具体而言,O元素的含量从气体/氧化层界面向氧化层/基体层界面不断递减,而Cu元素的含量则呈现相反的趋势。氧化层内各个元素分布的差异表明,这些元素在氧化过程中的扩散行为并不相同。由于Zr和Al元素比Cu元素具备更强的氧合能力,能够优先与O元素发生反应并在原来的位置形成稳定的氧化物;Ni元素由于含量很低,所以其对氧化过程的影响很微弱,可以忽略;而Cu元素由于氧合能力相对较弱且粒子尺寸相对较小,所以可以更为便捷地穿越氧化层进行扩散。

图12 Zr55Cu30Al10Ni5非晶合金在(a)703 K氧化180 min、(b)723 K氧化180 min、(c)743 K氧化120 min和(d)743 K氧化180 min后的横截面元素分布

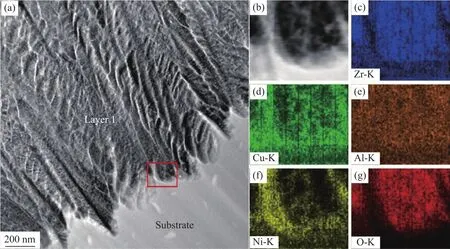

我们采用扫描透射电子显微镜(STEM)和X射线能谱仪(EDS)对氧化层的微观结构进行进一步的分析。图13为在703 K氧化180 min后所形成的氧化层与基体层之间的界面微观结构形貌和元素分布。我们可以看出,氧化层中的氧化物呈现明显的树枝晶形态,而在基体层仍然保持大部分非晶态,部分区域出现可分辨的纳米晶粒。Zr和O元素主要在氧化物的晶体内部富集,而在晶间区域比较贫乏。根据我们前期的研究,此时的氧化物晶粒主要是t-ZrO2。Cu和Ni元素则主要在晶间富集,而在晶内分布很少。与此同时,Al元素的分布基本不受氧化和结晶的影响,在整个区域都是均匀分布的。由此可以得知,t-ZrO2晶体在过冷态基体中择优生长时,O元素通过已形成的t-ZrO2晶格扩散至氧化反应前沿,不断为此处进行的氧化反应提供反应物,而Cu元素在晶间的富集则表明Cu元素有机会沿着晶界向外扩散[28]。

5.5 氧化对非晶合金性能的影响

图13 Zr55Cu30Al10Ni5非晶合金在703 K氧化180 min后的(a)STEM图像、(b)HAADF-STEM图像和(c~g)元素分布图像

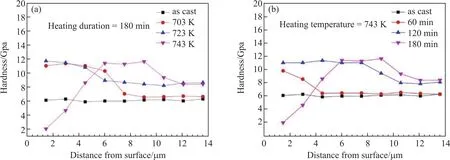

图14 (a)氧化温度对氧化层硬度的影响;(b)氧化时间对氧化层硬度的影响

采用纳米压痕和电化学分析等手段,分析在过冷液相区氧化前后,Zr55Cu30Al10Ni5非晶合金的微观硬度和电化学参数等性能指标的变化。图14为在不同保温温度和时间条件下氧化后的非晶合金样品横截面的硬度分布曲线。根据前文的研究结果,我们知道在过冷液相区氧化后所形成的氧化层厚度一般在15 μm以内,所以图中主要显示的是氧化层的微观硬度信息。在过冷液相区氧化以后,即使氧化条件不同,非晶合金的硬度都有了明显的提高,而氧化层区域的硬度提升更为显著。铸态非晶合金的硬度分布均匀,约为6 GPa。在703 K氧化180 min后,氧化层的硬度达到11 GPa,而基体层的硬度则上升了1 GPa左右。随着氧化温度升高至723 K,氧化层的硬度变化不明显,而基体层的硬度则有了明显的升高,到达了8 GPa。

氧化层的硬度升高,是因为氧化过程中在氧化层中形成的ZrO2和Al2O3等都属于坚硬的陶瓷氧化物。基体层硬度的升高,则是由非晶态基体逐步晶化,形成硬度较高的金属间化合物导致的。当温度升高到743 K,氧化层厚度扩张显著,且氧化层内的硬度分布出现分化:内层氧化层的硬度保持在11 GPa左右,而外层的氧化层的硬度则逐步向着表面递减。氧化层硬度分布出现分化,是因为此时氧化层内部形成了多亚层结构。

在不同加热条件氧化后的非晶合金样品的动电位极化曲线如图15所示。从图中可以看出,在各种条件下氧化后的样品的腐蚀电位相比铸态样品而言都有了明显的提高。氧化后样品的腐蚀电流密度与铸态样品相比较,变化幅度不大。在743 K氧化180 min后样品的腐蚀电流密度甚至还要低于铸态样品。因此,我们可以认为氧化能提高非晶合金的耐腐蚀能力。

图15 在不同条件下氧化后的样品的动电位极化曲线:(a)氧化温度对耐蚀性能的影响;(b)氧化时间对耐蚀性能的影响

通过对比氧化前后非晶合金的力学性能和耐蚀性能,可以发现,氧化能够有效提高非晶合金的综合性能。相比铸态非晶合金,氧化后的非晶合金,其微观硬度提升了近1倍,腐蚀电位提高了10 %[29]。虽然当氧化温度过高或者氧化时间过长时,样品表面所形成的析出物颗粒会影响其尺寸精度,但是这完全可以通过控制加热条件来避免。与此同时,在氧化过程中,样品所有表面都能均匀地与氧化气氛接触,因此能够在样品表面形成厚度均匀的强化层。这种不受样品形状和尺寸约束的三维强化方式,是一般的强化措施如喷丸、蒸镀、激光熔覆等所不能实现的,而且我们可以将受控氧化增强与热塑性成形工艺结合起来,直接在样品成形过程中(即产品制造过程中)进行氧化增强,从而显著降低生产成本,提高产品的市场竞争力[30]。

6 结论

非晶合金是一种具备广阔应用前景的新型结构与功能材料,非晶合金热塑性成形工艺在制造高性能低成本微型化零件方面有重要的发展潜力。非晶合金在其过冷液相区的氧化现象,对非晶合金热塑性成形产品的质量和成本有着显著影响。认识并解决这一问题,是实现非晶合金热塑性成形工艺商业化应用的重要前提条件。通过系统研究非晶合金在过冷液相区的氧化行为、微观组织演化以及综合性能变化,我们发现非晶合金的氧化并不一定只会带来负面的影响,相反地,通过合理控制加热条件,可以利用氧化对非晶合金热塑性成形产品进行增强。

[1]汪卫华. 非晶态物质的本质和特性[J]. 物理学进展. 2013, 33(5):177-351.

[2]陈光. 金属玻璃及其复合材料[M]. 哈尔滨: 哈尔滨工业大学出版社,2006.

[3]MILLER M, LIAW P. Bulk metallic glasses: an overview [M]. New York: Springer, 2008: 806-814.

[4]LIU L, QIU C L, HUANG C Y, et al. Biocompatibility of Ni-free Zrbased bulk metallic glasses [J]. Intermetallics, 2009, 17(4): 235-240.

[5]ASHBY M F, GREER A L. Metallic glasses as structural materials [J].Scripta Materialia, 2006, 54(3): 321-326.

[6]SCHROERS J, HODGES T M, KUMAR G, et al. Thermoplastic blow molding of metals [J]. Materials Today, 2011, 14(1/2): 14-19.

[7]JAIN V, SIDPARA A, BALASUBRAMANIAM R, et al.Micromanufacturing: a review—part I [J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2014, 228(9): 973-994.

[8]JAIN V, DIXIT U, PAUL C, et al. Micromanufacturing: a review—part II [J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 2014, 228(9): 995-1014.

[9]董湘怀, 王倩, 章海明, 等. 微成形中尺寸效应研究的进展[J]. 中国科学: 技术科学, 2013(2): 115-130.

[10]LI N, CHEN Y, JIANG M Q, et al. A thermoplastic forming map of a Zr-based bulk metallic glass [J]. Acta Materialia, 2013, 61(6): 1921-1931.

[11]PARK S H, LIM K R, NA M Y, et al. Oxidation behavior of Ti-Cu binary metallic glass [J]. Corrosion Science, 2015, 99: 304-312.

[12]LIM K R, PARK J M, JEE S S, et al. Effect of thermal stability of the amorphous substrate on the amorphous oxide growth on Zr-Al-(Cu,Ni)metallic glass surfaces [J]. Corrosion Science, 2013, 73: 1-6.

[13]LIM K R, PARK J M, KIM S J, et al. Enhancement of oxidation resistance of the supercooled liquid in Cu-Zr-based metallic glass by forming an amorphous oxide layer with high thermal stability [J].Corrosion Science, 2013, 66: 1-4.

[14]KAI W, HSIEH H H, NIEH T G, et al. Oxidation behavior of a Zr-Cu-Al-Ni amorphous alloy in air at 300-425 °C [J]. Intermetallics, 2002,10(11/12): 1265-1270.

[15]WANG B, HUANG D Y, PRUDHOMME N, et al. Diffusion mechanism of Zr-based metallic glass during oxidation under dry air[J]. Intermetallics, 2012, 28(3): 102-107.

[16]LIU L, CHAN K C. Oxidation of Zr55Cu30Al10Ni5bulk metallic glass in the glassy state and the supercooled liquid state [J]. Applied Physics A-Materials Science & Processing, 2005, 80(8): 1737-1744.

[17]MURTY B S, PING D H, HONO K, et al. Influence of oxygen on the crystallization behavior of Zr65Cu27.5Al7.5and Zr66.7Cu33.3metallic glasses [J]. Acta Materialia, 2000, 48: 3985-3996.

[18]KIM K C, LIM K R, PARK S H, et al. Formation of amorphous oxide in Al82Ni13Zr5and Al88Ni7Ca5alloys [J]. Corrosion Science, 2014, 88:209-214.

[19]WELLER K, WANG Z M, JEURGENS L P H, et al. Oxidation kinetics of amorphous AlxZr1-xalloys [J]. Acta Materialia, 2016, 103: 311-321.

[20]WELLER K, JEURGENS L P H, WANG Z, et al. Thermal oxidation of amorphous Al0.44Zr0.56alloys [J]. Acta Materialia, 2015, 87: 187-200.

[21]WELLER K, WANG Z, JEURGENS L P H, et al. Thermodynamics controls amorphous oxide formation: Exclusive formation of a stoichiometric amorphous (Al0.33Zr0.67)O1.83phase upon thermal oxidation of Al-Zr [J]. Acta Materialia, 2015, 94: 134-142.

[22]CAO W H, ZHANG J L, SHEK C H. The oxidation behavior of Cu42Zr42Al8Ag8bulk metallic glasses [J]. Journal of Materials Science,2013, 48(3): 1141-1146.

[23]NIE X P, YANG X H, MA Y, et al. Thermal oxidation effect on corrosion behavior of Zr46Cu37.6Ag8.4Al8bulk metallic glass [J].Intermetallics, 2012, 22: 84-91.

[24]CHEN X. Structure and hardness evolution of the scale of a Zr-based metallic glass during oxidation [J]. Journal of Non-Crystalline Solids,2013, 362: 140-146.

[25]ZHANG M, YAO D, WANG X, et al. Air oxidation of a Zr55Cu30Al10Ni5bulk metallic glass at its super cooled liquid state [J]. Corrosion Science, 2014, 82: 410-419.

[26]ZHANG M, DENG L, YAO D, et al. Effect of surface morphology on the oxidation behavior of bulk metallic glass [J]. Corrosion Science,2015, 98: 626-633.

[27]WANG X, ZHANG M, DENG L. Oxidation behavior of Zr55Cu30Al10Ni5BMG under static loading [J]. Journal of Non-Crystalline Solids, 2017, 469: 7-13.

[28]ZHANG M, DENG L, YAO D, et al. Multilayered scale formation during Zr-based metallic glass oxidation in the supercooled liquid region [J]. Corrosion Science, 2016, 111: 556-567.

[29]ZHANG M, YAO D, CAO Z, et al. Influence of oxidation on the performance of Zr55Cu30Al10Ni5BMG [J]. Intermetallics, 2016, 79: 20-27.

[30]张茂. 锆基非晶合金在过冷液相区的氧化行为[D]. 武汉: 华中科技大学, 2016.