树脂类型对PVC溶胶流变性能的影响

吉玉碧,石 敏,王醴均,龚 维,谭 红*

(1.国家复合改性聚合物材料工程技术研究中心,贵阳 550014;2.北京化工大学理学院,北京 100029)

0 前言

PVC溶胶是糊树脂等固态粒子分散在液态增塑剂中所形成的悬浮分散体系,也称PVC增塑糊。在产品应用过程中,通常是将PVC溶胶在一定的温度下烘烤,溶胶凝胶塑化成型。PVC溶胶随温度升高的流变性能变化,对指导产品的加工应用具有重要作用。国内研究中,多数是以测试溶胶样品黏度随剪切速率的变化情况来表征PVC溶胶的流变性能[1]15-17[2]5-8[3],如:王国全等[1]15采用NDJ-79型旋转黏度计,研究了纳米级碳酸钙(CaCO3)填充的PVC溶胶在低转速(7.2 r/min)、中等转速(72 r/min)和高转速(720 r/min)下的黏度变化情况,用以表征PVC溶胶的流变性能。邹海魁等[2]5用L-90流变仪研究了改性纳米CaCO3填充的PVC溶胶在更为广泛的剪切速率范围内,溶胶的流变性能变化。然而,现有研究报道并未将PVC溶胶的凝胶塑化流变过程完整表征出来。

本文主要采用旋转流变仪的等速升温模式,研究了不同生产方法的糊树脂制备的PVC溶胶随温度升高的流变过程变化,以期为产品的加工应用提供参考。

1 实验部分

1.1 主要原料

PVC糊树脂,具体信息如表1所示。

表1 PVC糊树脂的基本信息Tab.1 Characteristics of the PVC paste resins

增塑剂,乙酰柠檬酸三正丁酯(ATBC),东莞凯基化工有限公司;

钙 - 锌稳定剂,W1,广州斗门联合新材料化工公司。

1.2 主要设备及仪器

高速真空分散机,GFJ-0.4,上海现代环境工程技术有限公司;

电烘箱,WGLL-30BE,天津泰斯特仪器有限公司;

电热恒温水浴锅,DK-98-1,天津泰斯特仪器有限公司;

旋转流变仪,HAAKE MARS III,赛默飞世尔(中国)有限公司;

扫描电子显微镜(SEM),KYKY-2800B,北京中科仪器有限公司;

激光粒度仪,Mastersizer 2000,英国马尔文公司;

多检测凝胶渗透色谱,M302,美国Viscotek公司。

1.3 样品制备

将PVC糊树脂和稳定剂固体粉料先在70 ℃烘箱中烘干2 h,进行预处理后,备用;按原料配比先将2.5份(质量份,下同)稳定剂加入到装有70 %增塑剂的杯中,在1 000 r/min以上的转速下分散10 min,再调至300 r/min以下转速,加入100份PVC糊树脂和65份增塑剂,直至树脂完全浸润;再次调整转速至1 000 r/min以上分散5 min;溶胶分散均匀后真空脱泡,过0.15 mm筛孔孔径滤网,制得光滑的PVC溶胶。

1.4 性能测试与结构表征

流变性能测试:PVC溶胶的流变测试采用平板剪切、单频振动、温度扫描模式测试条件,平板直径为20 mm,板间缝隙为0.5 mm,振动频率为1 Hz,变形控制为0.5 %,温度范围为25~220 ℃,升温速率为5 ℃/min;为便于比较各PVC溶胶流变性能的差异,文中选取最低黏度(ηmin)、最高黏度(ηmax)、最低黏度对应的温度和时间(Tηmin和tηmin)以及最高黏度对应的温度和时间(Tηmax和tηmax)来对PVC溶胶的流变性能进行统计分析;Tηmax-Tηmin和tηmax-tηmin表征了PVC溶胶的凝胶温度范围和时间范围,Tηmax-Tηmin和tηmax-tηmin越大,表明溶胶的凝胶温度范围越宽,凝胶速度越慢;

将Tηmin定义为凝胶起始温度,Tηmax定义为凝胶终止温度;用PVC溶胶在凝胶时间范围内的黏度变化情况来表征凝胶过程的快慢,即凝胶速度(v)的计算公式如式(1)所示:

(1)

SEM分析:PVC糊树脂的形貌测试是用干净的毛笔将PVC糊树脂蘸洒在贴有双面胶带的样品台上,用吸耳球轻轻吹掉浮粒,然后于离子溅射仪中镀金200 s;制样完成后,放入SEM的样品室内,对其进行不同视场、不同放大倍率的观察分析,进行拍照,加速电压为16 kV;

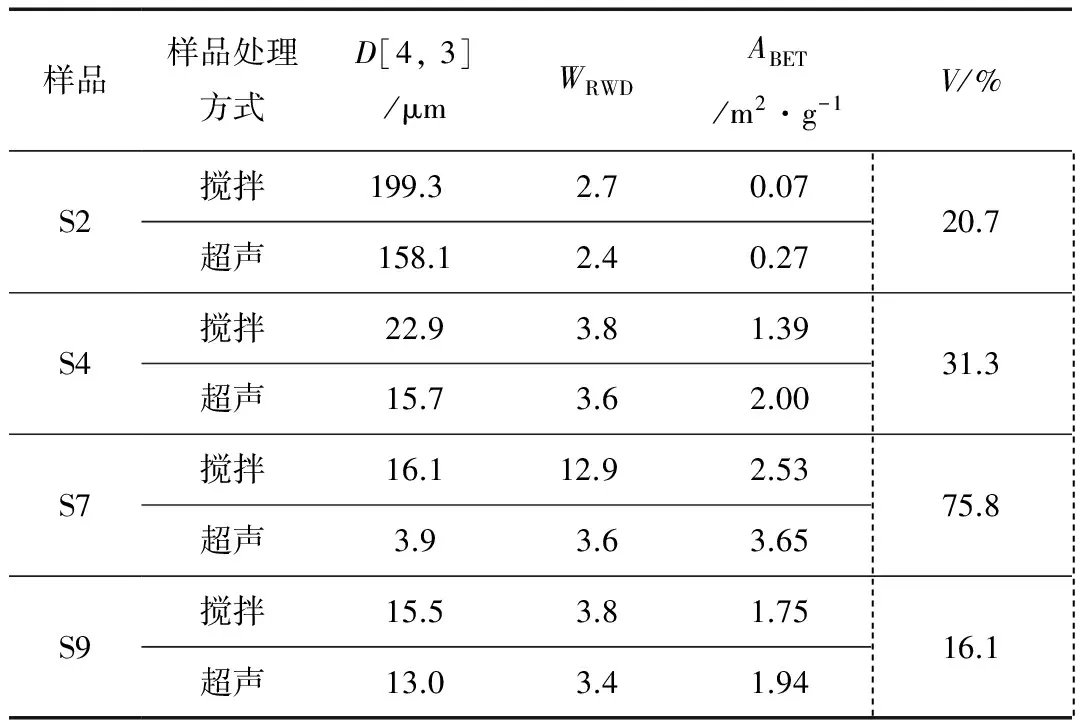

粒度分布表征:PVC糊树脂的粒度分布测试参考文献[4],采用水作为分散介质,折射率为1.33,颗粒折射率和吸收率分别为1.52和0.1;用体积平均粒径(D[4,3])、分布宽度(WRWD)、比表面积(ABET) 来统计粒度测量结果,用搅拌和超声2种条件下测得的体积平均粒径差值来表征糊树脂次级粒子的颗粒解碎率(V),计算公式如式(2)所示:

(2)

式中D[4,3]搅拌——搅拌条件下测得的体积平均粒径,μm

D[4,3]超声——超声条件下测得的体积平均粒径,μm

相对分子质量及相对分子质量分布测试:称取一定量的PVC糊树脂溶解于四氢呋喃中,配置成约1~5 mg/mL的溶液,过滤待测;样品进样量为20 μL,流动相四氢呋喃的流速为1 mL/min,柱温为30 ℃;选用PS99K作为标准样品,标样黏度校正因子为0.963 5,偏差为4 %。

2 结果与讨论

2.1 PVC溶胶流变参数随温度的变化

S2、S4、S7和S9糊树脂制备的PVC溶胶储能模量(G′)、损耗模量(G″)和复数黏度(η)随温度变化的流变行为如图1所示。4种糊树脂中,除S4外,其余3种树脂有相近的聚合度。

从图1可以看出,无论哪种生产方法,其制备的PVC溶胶G′、G″和η随温度的变化趋势均为:随温度的升高,溶胶的G′、G″和η先降低,后由缓慢升高到急速升高,形成一个肩峰并达到一个最大值,最后又逐步变小。流变曲线总体可分为4个阶段:首先,随温度的上升,溶胶的G′、G″和η先下降,体系表现为PVC粒子间无相互作用的悬浮体体系,增塑剂为连续相。其次,溶胶的G′、G″和η开始增加但是增速相对缓慢,PVC粒子溶解并开始溶胀。再次,随着温度继续升高,溶胶的G′、G″和η迅速上升,形成一个肩峰并在某一温度时达到最大值。最后,溶胶的G′、G″和η又逐步降低,体系进入塑化阶段。PVC溶胶黏度随温度的变化进程在国外文献已见报道[5-8]。

1—G 2—G″ 3—η样品:(a)S2 (b)S4 (c)S7 (d)S9图1 不同生产方法树脂制备的PVC溶胶流变参数随温度的变化Fig.1 Variation of rheological parameters of PVC plastisols prepared by different produce method resins with temperature

此外,可以看出,S2和S4溶胶的黏弹模量始终为G′>G″[图1(a)、1(b)],而S7和S9溶胶的黏弹模量在第二、三阶段,则会出现黏弹模量大小反转的情况,即前面阶段为G″>G′,后续则变为G′>G″[图1(c)、1(d)],主要与树脂粒子的颗粒形态特征有关。前期研究得出[9],S2树脂颗粒表面凸凹不平,具有单峰分布、次级粒子聚结紧密;S4树脂颗粒形状不规则且表面粗糙,具有双峰分布、次级粒子聚结较紧密;S7树脂颗粒表面圆滑,粒径较小,具有双峰分布、次级粒子聚结松散;S9树脂颗粒圆整但表面黏附粉粒,具有双峰粒度分布、次级粒子聚结紧密。图2、图3是4种树脂的颗粒SEM照片和粒度分布图,粒度分布统计结果列于表2。

样品:(a)S2 (b)S4 (c)S7 (d)S9图2 不同生产方法糊树脂颗粒的SEM照片Fig.2 SEM of PVC paste resins made by different production method

样品:■—S2 ●—S4 ▲—S7 ▼—S9(a)搅拌 (b)分散图3 不同生产方法糊树脂的粒度分布Fig.3 Particle size distribution of PVC made by different production method

PVC溶胶流变参数中,G′表示溶胶中的弹性分量,反映了溶胶通过熵弹形变储存能量的能力;G″代表溶胶在发生形变过程中,由于黏性形变而损耗的能量,它反映了体系黏性的大小。结合几种糊树脂的粒度分布图(图3)以及粒度统计结果(表2)可知,S2和S4树脂粒径较大,比表面积较小,润湿粒子表面所需的第一部分增塑剂量较少,使得第三部分有效增塑剂的量增多,增加了体系的流动性,体系黏度较小,因此,与黏性形变相对应的G″也较小。而S7和S9树脂粒子粒径较小,比表面积较大,所需第一部分增塑剂量较多,使得第三部分有效增塑剂的量减少,体系黏度较大,因此,G″也较大。随着温度的升高,树脂粒子开始溶胀,粒子尺寸增大,粒子开始产生交互作用,凝胶化过程开始,体系由悬浮体体系逐步转变为固态体系,放出热量,熵值增加,因此,体系的G′开始增加,G′大于G″,出现反转情况。

表2 不同方法生产的糊树脂粒度分布统计Tab.2 The particle size distribution of PVC paste resins made by different produce method

2.2 不同树脂制备的PVC溶胶η随温度或时间的变化

S2、S4、S7和S9糊树脂制备的PVC溶胶η随温度或时间变化的流变行为如图4所示,流变性能参数统计列于表3。

由图4可以看出,随温度升高或时间延长,4种溶胶的η流变曲线均呈先减小,后由缓慢升高到急速升高,形成一个肩峰并达到一个最大值,最后又逐步变小的非正态分布趋势。在第一、二阶段,黏度大小顺序基本为S4>S2>S9>S7。PVC溶胶在第一、二阶段主要表现为固态树脂和稳定剂粒子分散在液态增塑剂中的连续分散体系,属于非均相系统;分散速度越高,所得的溶胶体系越均匀,黏度性能也越稳定[10]。按分散系统分类[11],PVC溶胶属悬浮体体系。根据悬浮体流变学理论[12]和有效增塑剂理论[13],同种增塑体系下,PVC溶胶的流变性能主要受糊树脂颗粒之间的静电力和有效增塑剂量的影响。颗粒越小、ABET越大,都会使得溶胶体系的静电力增大,润湿颗粒表面所需的增塑剂量增多,有效增塑剂量减少,从而使得体系黏度变大;添加的增塑剂量越多,溶胶体系越均匀,黏度越低。值得注意的是,对于S4和S9两种树脂,从其粒度分布(图3)和统计数据(表2)可知,两者的颗粒大小、ABET、峰型分布及宽度均相近。然而,黏度大小却明显不同,主要与树脂颗粒形貌差异有关——S4树脂颗粒形状不规则且表面粗糙,S9树脂颗粒圆整但表面黏附粉粒(图2)。

第三阶段,树脂粒子进一步溶胀并出现凝胶,连续相逐渐消失,体系的η迅速增大。随着温度的上升,另外2个过程可能在不同程度的进行:一方面,已经凝胶的部分黏度开始降低;另一方面,又有大量从PVC颗粒芯层掺入的需要凝胶的聚合物相,使得体系的黏度增大。这2个过程在不同程度上交替重叠,从而使得体系的黏度曲线呈现出一个最大值和一个肩峰的黏度曲线情况。在该阶段,4种溶胶的凝胶速率有S4>S7>S2>S9的排序(表3),S4和S7黏度增速极为明显,凝胶速率均较快,超过S2和S9,与2个糊树脂次级粒子的颗粒解碎率(表2)均较大有关。增塑剂溶解团聚初级粒子所引起的黏度变化速度要比其浸润溶胀次级粒子所引起的黏度变化速度快。

样品:1—S2 2—S4 3—S7 4—S9(a)温度 (b)时间图4 不同生产方法PVC溶胶η随温度和时间的变化Fig.4 Evolution of the η of PVC plastisols prepared by different production method resins with temperature and time

表3 流变性能统计数据Tab.3 Rheological properties of various samples

第四阶段,体系进入塑化阶段,当各体系均达到最大黏度后,黏度大小顺序变为S2>S9>S7>S4,该阶段符合聚合物熔体特征,即:聚合度越小,熔体黏度越小,因此,S4体系的黏度最小。而对具有相近聚合度的S2、S7和S9三种PVC溶胶,其熔体黏度排序与树脂相对分子质量排序S7>S9>S2相反,4种树脂的数均(Mn)、重均(Mw)、z均(Mz)相对分子质量及相对分子质量分布(Mw/Mn)列于表4。理论上讲,聚合物的相对分子质量越大,熔体黏度也越大,然而黏度结果却有所不同,原因主要与树脂相对分子质量分布有关。S7树脂相对分子质量虽然最大,然而,其相对分子质量分布也是最宽。可见,相对分子质量越大,分子量分布越窄时,熔体黏度越高。

PVC溶胶随温度变化的凝胶塑化过程示意如图5所示。第一阶段,树脂粒子均匀分散在增塑剂中,第二阶段,树脂粒子吸收增塑剂开始溶胀。前两阶段,树脂是分散相,增塑剂是连续相,具有一定流动性,溶胶体系黏度主要受颗粒形貌、粒度大小及分布和体系中自由增塑剂量的影响。第三阶段,增塑剂继续渗入树脂颗粒内部,直至被完全吸收,溶胶失去流动性,形成一个无机械强度的凝胶结构。第四阶段,树脂开始熔融,PVC分子链均匀地溶解在增塑剂中。

表4 PVC糊树脂的相对分子质量及相对分子质量分布Tab.4 Molecular weight and its distribution of PVC paste resins

图5 PVC溶胶凝胶塑化过程示意图Fig.5 Schematic diagram of gelation and fusing progress of PVC plastisol

3 结论

(1)PVC溶胶的储能模量(G′)、损耗模量(G″)和复数黏度(η)随温度升高呈非正态分布变化趋势;

(2)流变曲线可分为4个阶段:第一、二阶段,流变参数先降低后缓慢升高;第三阶段,流变参数急速升高,形成一个肩峰并达到一个最大值;第四阶段,流变参数逐步变小;

(3)前三阶段,η大小变化主要受糊树脂颗粒形貌、粒度大小和分布峰型以及次子粒子聚集紧密程度的影响;第四阶段,η主要受糊树脂相对分子质量及相对分子质量分布的影响,相对分子质量越大,相对分子质量分布越窄,η则越大。

参考文献:

[1] 王国全,王玉红,邹海魁,等.纳米级CaCO3填充PVC糊的流变及凝胶化性能[J].塑料科技,2000,139(5):15-17.

WANG G Q, WANG Y H, ZOU H K, et al. Rheological and Gelation Properties of PVC Paste Filled with Nanometer CaCO3[J]. Plastics & Technology,2000,139(5):15-17.

[2] 邹海魁,陈建峰,刘润静,等.纳米CaCO3-PVC增塑糊流变性能的研究[J].北京化工大学学报(自然科学版),2002,29(3):5-8.

ZOU H K, CHEN J F, LIU R J, et al. Rheology of Nano-calcium Carbonate/PVC Paste Resin[J]. Journal of Beijing University of Chemical Technology(Natural Science Edition), 2002,29(3):5-8.

[3] 徐国敏,吉玉碧,罗 恒,等.树脂特性对PVC增塑糊流变性能的影响[J].四川大学学报(工程科学版),2013,45(4):192-198.

XU G M, JI Y B, LUO H, et al. Effect of Resin Characteristics on Rheological Properties of PVC Plastisols[J]. Sichuan University (Engineer Sci Edit),2013,45(4):192-198.

[4] 蒋宜捷.激光衍射散射式测粒技术在聚氯乙烯糊树脂粒径分析中的应用[J].聚氯乙烯,2006(6):32-35.

JIANG Y J. Application of Laser Diffraction and Scattering Partical Detection Technology in Analyzing Particle Size of PVC Paste Resins[J]. Polyv Chlor,2006(6):32-35.

[5] NAKAJIMA N, WARD D W, COLLINS E A. Viscoelastic Measurements of PVC Plastisol During Gelation and Fusion[J]. Polym Eng Sci,1979,19(3):210-214.

[6] MARCILLA A, García J C. Theoretical Model for the Gelation and Fusion Mechanisms of PVC Plastisols Based on Rheological Measurements[J]. Eur Polym J,1997,33(3):357-363.

[7] VERDU J, ZOLLER A, MARCILLA A. Plastisol Gelation and Fusion Rheological Aspects[J]. J Appl Polym Sci,2013,129(5):2 840.

[8] ZOLLER A, MARCILLA A. Rheometric Study of the Gelation and Fusion Processes of Poly (vinyl chloride-co-vinyl acetate) Plastisols with Different Commercial Plasticizers[J]. J Vinyl Addit Technol,2012,18(1):1-8.

[9] 吉玉碧,谭 红,张敏敏,等.颗粒形态对PVC增塑糊黏度的影响[J].高分子材料科学与工程,2011,27(4):40-43.

JI Y B, TAN H, ZHANG M M, et al. Effect of Particulate Morphology on Viscosity of PVC Plastisols[J]. Polymer Materials Science and Engineering,2011,27(4):40-43.

[10] 吉玉碧,杨 照,石 敏,等.工艺条件对PVC瓶盖密封胶性能的影响[J].塑料,2017,46(5):69-72.

JI Y B, YANG Z, SHI M, et al. Effect of Process Conditions on the Properties of PVC Lid Sealing Plastisols[J]. Plastics,2017,46(5):69-72.

[11] 沈 钟,赵振国,康万利.胶体与表面化学[M].第四版,北京:化学工业出版社,2012:1-3.

[12] COLLINS E A, HOFFMANN D J. Rheology of Plastisols of Poly(vinyl chloride)[J]. Rubber Chem Tech,1979,52(3):676-691.

[13] SUZUKI T, ISHII Y, NAKANO A.王建德译.基本粒度分布和PVC增塑糊粘度[J].聚氯乙烯,1982,3:158-160.

SUZUKI T, ISHII Y, NAKANO A. Translated by WANG J D. Basic Particle Size Distribution and Viscosity of PVC Plastisol[J]. Polyv Chlor,1982,3:158-160.