MCC对PLA/PPC复合材料力学性能与热稳定性的影响

桑东英,程 丹,于光华,刘雅欣,张秀成,刘丽华,张 野

(东北林业大学理学院,黑龙江省阻燃材料分子设计与制备重点实验室,哈尔滨 150040)

0 前言

PLA是一种可完全降解的生物基聚酯材料,已被应用于食品包装、医用器材等领域[1-2]。由于PLA的价格高、韧性低、耐热性差等缺点限制了其更广泛的应用。以共混的方法向PLA中加入韧性好的可降解高分子材料,如:聚己内酯(PCL)、PPC等增加其韧性已成为该领域的研究热点[3-4]。PPC是一种分子链柔性大、韧性较强的生物降解聚酯[5]83。PLA/PPC共混物具有两者性能互补的效应,不仅提高了PLA材料的冲击韧性,还使材料具有良好的氧阻隔性能,降低了加工温度。研究发现PLA与PPC的结构相似,在PLA/PPC共混体系中两者呈部分相容的现象[5]85[6-8],当PPC含量较低时对PLA的结晶行为影响较小,PPC可以有效提高共混物的韧性[9-11]。然而,单纯的PPC材料的耐热性较差,力学性能低。并且,PPC的热降解温度相对较低。这些缺点限制了PLA/PPC的进一步应用。

本文以MCC为填料,以实验室的制备PLA-g-MAH为界面相容剂,添加到PLA/PPC复合材料中制备PLA/PPC/MCC复合材料。研究了PLA-g-MAH、MCC填料对PLA/PPC复合材料性能的影响。

1 实验部分

1.1 主要原料

顺丁烯二酸酐(MAH),分析纯,沈阳试剂一厂;

过氧化二异丙苯(DCP),分析纯,萨恩化学技术(上海)有限公司;

PLA,2003D,美国Natureworks公司;

PPC,BioCO2TM 100,内蒙古蒙西高新技术集团公司;

MCC,药用级,曲阜市天利药用辅料公司。

1.2 主要设备及仪器

转矩流变仪,RM-200A,中国哈普电气技术有限责任有限公司;

控温拉伸台,TST350,英国LINKAM SCIENTIFIC公司;

扫描电子显微镜(SEM),JSM-7500F,日本电子株式会社;

热失重分析仪(TG),Pyris 1 TGA,美国Perkin Elmer公司;

动态力学分析仪(DMA),Q800,美国TA公司。

1.3 样品制备

界面相容剂PLA-g-MAH的制备:称取含量分别为85.11 %(质量分数,下同)和14.89 %的MAH与DCP,混合后溶于适量溶剂中,待充分溶解后将溶剂蒸出,将析出物置于真空干燥箱中烘干后研磨,备用;将PLA置于80 ℃的鼓风干燥箱中干燥4 h后备用;将上述MAH、DCP混合物与干燥的PLA(MAH∶DCP∶PLA的质量比为2∶0.35∶97.65)共混,并置于转矩流变仪中180 ℃下熔融混炼,压片冷却至室温后切粒制样得到PLA-g-MAH,以酸碱滴定法测得PLA-g-MAH的接枝率为0.9 %[17];

复合材料的制备:将MCC与PLA、PPC按表1的比例,分别置于转矩流变仪中180 ℃下熔融共混8 min,将共混物置于压片机中压成平板材料,冷却至室温,制成PLA/MCC、PPC/MCC复合材料试样;将PLA、PPC、MCC、PLA-g-MAH按表2的比例于转矩流变仪中180 ℃下熔融共混8 min,将共混物置于压片机中压制成一定厚度的平板材料;冷却至室温,制成PLA/PPC、PLA/PPC/MCC、PLA/PPC/MCC/PLA-g-MAH复合材料试样。

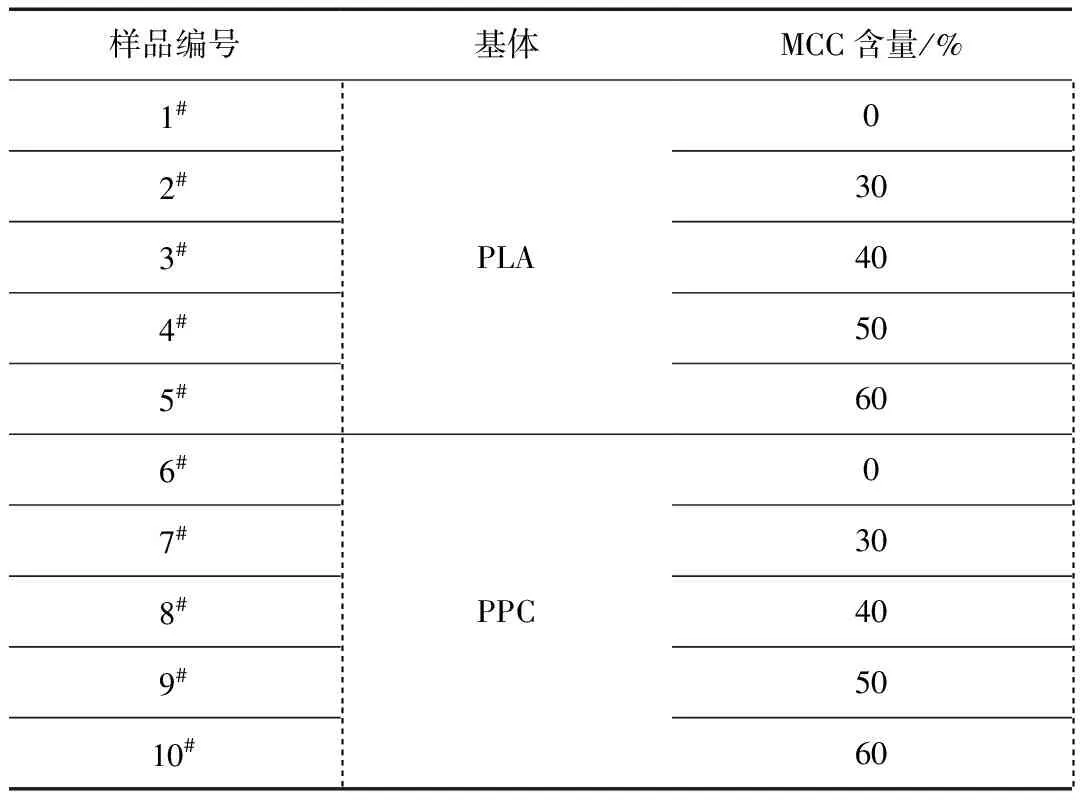

表1 PLA/MCC、PPC/MCC的样品配方表Tab.1 Formulation of PLA/MCC and PPC/MCC sample

1.4 性能测试与结构表征

拉伸性能按GB/T 1040—2006测试,拉伸速率为10 mm/min;

弯曲性能按GB/T 9431—2008测试,弯曲速率为2 mm/min;

悬臂梁缺口冲击强度按GB/T 1843—2008测试,V形缺口,摆锤冲击能量为1 J;

表2 PLA/PPC、PLA/PPC/MCC、PLA/PPC/MCC/PLA-g-MAH的样品配方表 %Tab.2 Formulation of PLA/PPC,PLA/PPC/MCC,PLA/PPC/MCC/PLA-g-MAH samples %

SEM分析:液氮脆断试样,断面喷金处理,工作电压为5 kV,在2 000倍率下观察样品的微观形貌并拍照;

DMA分析:试样尺寸为35 mm×12 mm×2.3 mm,试验条件:单臂梁试验模式,将试样降温0 ℃恒定10 min使样品温度稳定;以3 ℃/min的升温速率从0 ℃加热至90 ℃,频率为1 Hz,位移振幅为10 μm,获得材料试样储能模量(E′)、损耗模量(E″)以及损耗角正切(tanδ)的谱图;

控温拉伸测试:使用控温拉伸台在60 ℃下以10 mm/min的速率对试样进行拉伸试验,样品尺寸为30 mm×10 mm×2mm,记录其应力 - 应变曲线,并按照GB/T 1040—2006测试复合材料的屈服应力以及断裂应力。

TG分析:取3~5 mg试样,在氮气气氛下,以10 ℃/min的升温速率从 50 ℃升温至600 ℃,氮气流速为20 mL/min,记录TG和DTG曲线;按照BS EN ISO 11358—1997测定材料的降解温度,即记录TG曲线中失重20 %与50 %的两点,将两点相连与基线延长线相交得交点A,即为热降解温度。

2 结果与讨论

2.1 MCC和PLA-g-MAH对复合材料力学性能的影响

表3是PLA/MCC、PPC/MCC复合材料的力学性能,可以看出,在PLA/MCC复合材料中随着MCC添加量的增加,PLA/MCC复合材料的力学性能呈先增加后降低的趋势,当MCC含量达到40 %时,拉伸强度有所增加,但与纯PLA相比仍有所下降。这是由于MCC在PLA中的分散性差、易团聚并且MCC与PLA两相之间存在界面问题。因此,MCC在PLA中易形成缺陷。在PPC/MCC复合材料中,随着MCC含量的增加,PPC/MCC的力学性能明显提升。当MCC的含量为60 %时,PPC/MCC的拉伸强度和弯曲强度达到最高,但冲击强度与断裂伸长率受到严重影响。然而,MCC的含量为40 %对PPC/MCC的冲击强度与断裂伸长率影响较低,并且拉伸强度和弯曲强度仍有明显提升。

表3 PLA/MCC、PPC/MCC复合材料的力学性能参数Tab.3 Mechanical properties of PLA/MCC and PPC/MCC composites

表4是PLA/PPC复合材料的力学性能数据,可以看出,随着PPC的加入,对PLA的拉伸强度、弯曲强度存在一定负影响,但是可以提高PLA的断裂伸长率和冲击强度。当PLA/PPC质量比为8∶2时,拉伸强度、弹性模量影响小并且断裂伸长率与冲击强度较高。这与之前相关学者的研究相吻合[18]。

表4 PLA/PPC、PLA/PPC/MCC/PLA-g-MAH复合材料的力学性能参数Tab.4 Mechanical properties of PLA/PPC and PLA/PPC/MCC/PLA-g-MAH composites

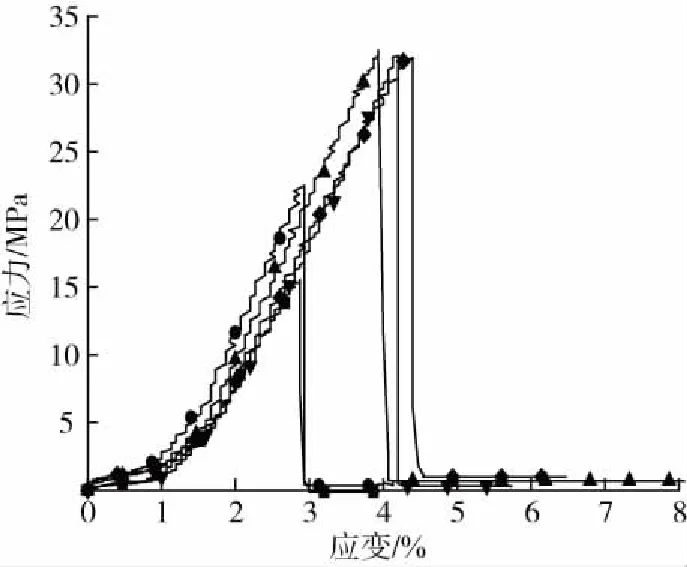

图1是在室温下加入不同含量的PLA-g-MAH后,PLA/PPC/MCC复合材料的应力 - 应变曲线,从图1与表2可以看出,当PLA-g-MAH的含量为5 %时,拉伸强度、弯曲强度和冲击强度分别较未加入PLA-g-MAH的复合材料提高了53.7 %、43.1 %和18.5 %,而后PLA-g-MAH含量再增加对复合材料的力学性能影响不大。这是因为PLA-g-MAH的加入使填料均匀的分散于基体中,与PLA相、PPC相、纤维素相之间的界面相容性得到了改善,各相之间的缝隙减小从而避免了应力集中,材料的力学性能得到了提高。

PLA-g-MAH含量/%:■—0 ●—2 ▲—5 ▼—7 ◆—10图1 PLA/PPC/MCC/PLA-g-MAH复合材料的应力 - 应变曲线Fig.1 Stress-strain curves of PLA/PPC/MCC/PLA-g-MAH composite

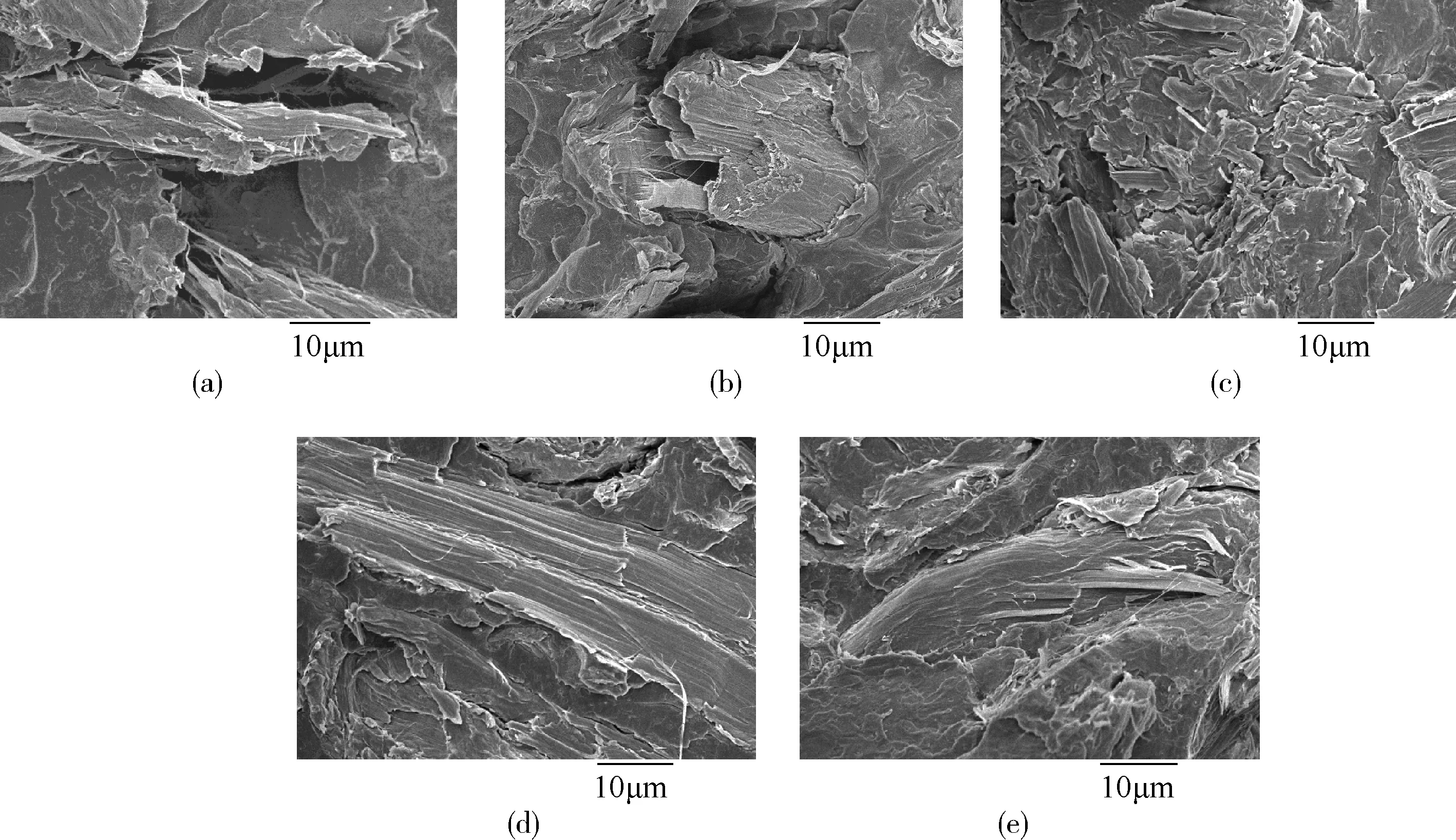

PLA-g-MAH含量/%:(a)0 (b)2 (c)5 (d)7 (e)10图2 PLA/PPC/MCC复合材料的SEM照片Fig.2 SEM of PLA/PPC/MCC composites

2.2 PLA-g-MAH对复合材料界面特性的影响

图2为不同PLA-g-MAH含量下,PLA/PPC/MCC/PLA-g-MAH复合材料的 SEM 照片,从图2(a)可以看出,在加入PLA-g-MAH前复合材料的断面处 MCC与聚合物基体界面的黏合性较差,存在纤维拔出现象,断面MCC与材料之间存在明显的缝隙,两者相容性较差。随着PLA-g-MAH含量的增加,MCC的纤维拔出现象消失,MCC与聚合物基体间的缝隙逐渐模糊且在PLA-g-MAH的含量达到7 %时出现纤维断裂但仍有聚合物黏合紧密的现象,这说明PLA-g-MAH明显改善了两者间的界面相容性。

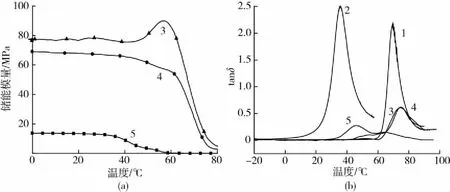

2.3 PLA/PPC/MCC复合材料的DMA分析

1—PLA 2—PPC 3—PLA/PPC/MCC/PLA-g-MAH 4—PLA/PPC/MCC 5—PLA/PPC(a)储能模量 (b)tanδ图3 PLA/PPC/MCC复合材料的DMA曲线Fig.3 DMA curves of the PLA/PPC/MCC composites

图3(a)为PLA/PPC复合材料的储能模量曲线。加入MCC和PLA-g-MAH后,三元复合材料的储能模量与PLA/PPC相比有着明显提高。这是由于加入MCC后,棒状的纤维本身具有较高的韧性,并且在振动过程中会加大分子间的摩擦,阻碍材料的分子链运动从而使得储能模量上升。在加入PLA-g-MAH后,MCC与聚合物基体间的空隙消失,相容性增强。因此,复合材料的储能模量得到了进一步的提升。图3(b)为PLA/PPC复合材料的损耗角的正切值(tanδ)曲线,表5为PLA/PPC复合材料的Tg数据,PLA/PPC材料在未加入MCC时具有2个Tg且两峰与纯PPC、PLA的Tg峰靠近,这说明PLA与PPC两相为部分相容且随着PPC的加入降低了材料的Tg。而加入MCC后复合材料的Tg明显向高温方向移动,加入PLA-g-MAH后Tg继续向高温移动不够明显。这是因为MCC本身为高度结晶的棒状纤维本身并不会因为加热而转变为高弹态;随着PLA-g-MAH的加入使纤维与聚合物界面效应减弱,进而抑制了PLA和PPC高分子分子链的热运动。

表5 PLA/PPC/MCC复合材料的TgTab.5 Tg of the PLA/PPC/MCC composites

2.4 PLA/PPC/MCC复合材料的控温拉伸分析

从表6的数据可以看出,PLA/PPC中PLA相的Tg为60.21 ℃,为了测量PLA/PPC/MCC复合材料在热变形温度下的力学性能,选取60 ℃下PLA/PPC/MCC复合材料的应力 - 应变的变化。曲线如图4所示,复合材料的屈服强度均大于断裂强度,因此复合材料随着温度的提高由脆性断裂转变为韧性断裂。PLA/PPC/MCC复合材料的断裂强度仅有2.54 MPa,当PLA-g-MAH加入后,复合材料的拉伸强度提升了80 %。说明PLA-g-MAH的添加使复合材料的室温以上依旧具有一定的机械强度。这是由于加入PLA-g-MAH后各分子链段发生交联使分子链段变长,分子链段运动所需要的能量增加,分子链段运动受阻。

表6 PLA/PPC/MCC/PLA-g-MAH复合材料的力学性能参数Tab.6 Mechanical properties of PLA/PPC/MCC/PLA-g-MAH composites

PLA-g-MAH含量/%:■—0 ●—2 ▲—5 ▼—7 ◆—10图4 PLA/PPC/MCC/PLA-g-MAH复合材料的应力 - 应变曲线Fig.4 Stress-strain curves of PLA/PPC/MCC/PLA-g-MAH composites

2.5 PLA/PPC/MCC复合材料的TG分析

■—PLA ●—PPC ▲—PLA/PPC ▼—PLA/PPC/MCC ◆—PLA/PPC/MCC/PLA-g-MAH(a)TG曲线 (b)DTG曲线图5 PLA/PPC/MCC复合材料的TG曲线Fig.5 TG curves of PLA/PPC/MCC composites

图5(a)是加入PLA-g-MAH后,PLA/PPC/MCC复合材料的降解温度达到264.43 ℃,与PLA/PPC/MCC相比提高了9.10 ℃。从图6(b)的DTG曲线可以看出,随着MCC的加入,PLA/PPC/MCC复合材料从1个失重峰转化成2个失重峰,并且最大失重温度从286.46 ℃上升到348.29 ℃,这说明MCC的加入影响了复合材料的降解行为,由一步降解变为两步降解并且提高了复合材料中PPC相的热稳定性。PLA-g-MAH封端反应降低了PPC链端的活性使热降解阶段温度比未加PLA-g-MAH的复合材料有提高。

3 结论

(1)MCC的加入可以提高材料的力学性能、玻璃化转变温度(Tg),并改变复合材料的热降解行为使材料从一步降解转变为两步降解;

(2)PLA-g-MAH可以有效改善PLA/PPC/MCC复合材料中MCC与聚合物基体间的界面相容性,从而使PLA/PPC/MCC复合材料的力学性能得到改善,尤其是在60 ℃下复合材料的拉伸强度得到明显的改善,并且PLA-g-MAH还可以提高PLA/PPC/MCC复合材料的Tg和热降解温度,从而改善了材料的热稳定性。

参考文献:

[1] 曹燕琳, 尹静波, 颜世峰. 生物可降解聚乳酸的改性及其应用研究进展[J]. 高分子通报, 2006, 84(10):90-97.

CAO Y L, YIN J B, YAN S F. Progress in Modification and Application of Biodegradable Poly(lactic acid)[J]. Polymer Bulletins, 2006, 84(10):90-97.

[2] LIM L T, AURAS R, RUBINO M. Processing Technologies for Poly(lactic acid)[J]. Progress in Polymer Science, 2008, 33(8):820-852.

[3] 肖 淼, 杨 其, 蔡盛梅,等. PCL增韧PLA共混材料的制备与性能研究[J]. 塑料工业, 2010, 38(6):15-18.

XIAO M, YANG Q, CAI S M, et al. Preparation and Properties of PCL Toughened PLA Blends[J]. Plastics Industry, 2010, 38(6):15-18.

[4] 舒 友, 马 腾, 何 伟,等. 聚乳酸增韧改性研究[J]. 塑料科技, 2011, 39(5):63-66.

SHU Y, MA T, HE W, et al. Study on Toughening Modification ofPolylactide[J]. Plastic Science and Technology, 2011, 39(5):63-66.

[5] WANG D, YU J, ZHANG J, et al. Transparent Bionaocomposites with Improved Properties from Poly(propylene carbonate) (PPC) and Cellulose Nanowhiskers (CNWs)[J]. Composites Science & Technology, 2013, 85(85): 83-89.

[6] LEE D Y, KIM K Y, CHO M, et al. Fabrication and Characterization of Environmentally Friendly PLA/PLA/PPC Multilayer Film[J]. Polymer Korea, 2013, 37(2):249-253.

[7] 王富玉, 高振勇, 马祥艳,等. 全生物降解聚乳酸/聚碳酸亚丙酯共混物研究进展[J]. 中国塑料, 2015, 29(2):15-21.

WANG F Y, GAO Z Y, MA X Y, et al. Research Progress on the Biodegradable Polylactide/Poly(propylene carbonate) Blends[J]. China Plastics, 2015, 29(2):15-21.

[8] MI S H, YUN K L, KIM W N, et al. Effect of Multi-walled Carbon Nanotube Dispersion on the Electrical, Morphological and Rheological Properties of Polycarbonate/Multi-walled Carbon Nanotube Composites[J]. Macromolecular Research, 2009, 17(11):863-869.

[9] GAO M, REN Z, YAN S, et al. An Optical Microscopy Study on the Phase Structure of Poly(L-lactide acid)/Poly(propylene carbonate) Blends[J]. Journal of Physical Chemistry B, 2012, 116(32):9 832-9 837.

[10] 张伟阳, 宋庆林, 程伟鹏,等. 加工方式对PLA/PPC/ST共混物性能的影响[J]. 塑料, 2013, 42(6):13-16.

ZHANG W Y, SONG Q L, CHENG W P, et al. Effects of Processing Methods on the Properties of PLA/PPC/ST Blends[J]. Plastics, 2013, 42(6):13-16.

[11] ZHOU L, ZHAO G, JIANG W. Effects of Catalytic Transesterification and Composition on the Toughness of Poly(lactic acid)/Poly(propylene carbonate) Blends[J]. Industrial & Engineering Chemistry Research, 2016, 55(19): 5 565-5 573.

[12] 白二雷, 岑 兰, 陈福林,等. 纤维素及其在聚合物中的应用研究进展[J]. 化工新型材料, 2012, 40(6):35-37.

BAI E L, JIN L, CHEN F L, et al. Research Progress on Cellulose and Its Application in Polymers[J]. New Chemical Materials, 2012, 40(6):35-37.

[13] HAAFIZ M K, HASSAN A, ZAKARIA Z, et al. Pro-perties of Polylactic Acid Composites Reinforced with Oil Palm Biomass Microcrystalline Cellulose[J]. Carbohydrate Polymers, 2013, 98(1):139-145.

[14] LU X L, DU F G, GE X C, et al. Biodegradability and Thermal Stability of Poly(propylene carbonate)/Starch Composites[J]. Journal of Biomedical Materials Research Part A, 2006, 77(4):653-655.

[15] 李春光, 徐鹏飞, 李云霞, 等. 玉米秸秆微晶纤维素/聚乳酸复合膜的制备与性能[J]. 复合材料学报, 2011, 28(4):94-98.

LI C G, XU P F, LI Y X, et al. Preparation and Properties of Corn Stalk Microcrystalline Cellulose/Polylactide Composite Films[J]. Journal of Composites, 2011, 28(4):94-98.

[16] 冯 刚, 王华峰, 张朝阁,等. 聚乳酸/纳米纤维素界面相容性的研究进展[J]. 塑料工业, 2016,44(11):20-22.

FENG G, WANG H F, ZHANG C G, et al. Research Progress on the Interfacial Compatibility of Polylactide/Nanocellulose[J]. Plastics Industry, 2016,44(11):20-22.

[17] 周雅静, 揣成智. LDPE熔融接枝马来酸酐的粘结性能[J]. 塑料, 2015, 44(2):57-59.

ZHOU Y J, RUAN C Z. Bonding Properties of LDPE Melt-grafted Maleic Anhydride[J]. Plastics, 2015, 44(2):57-59.

[18] 王勋林, 吴胜先. 聚碳酸亚丙酯增韧聚乳酸研究[J]. 塑料工业, 2012, 40(12):26-28.

WANG X L, WU S X. Polypropylene Carbonate Toughening Polylactic Acids[J]. Plastics Industry, 2012, 40(12):26-28.