起重机小车减速器的模态特性分析

罗森静,沈旭栋

(上海振华重工(集团)股份有限公司,上海 200125)

0 引言

小车减速器常选用水平剖分式卧式减速器[1],是运行小车系统重要传动部,而运行小车系统往返运动频繁,导致小车减速器需要长时间工作。合理地在不增加可用范围内的噪音及震动的情况下,有效地减少小车减速器的重量,对它进行轻量化设计,对现有的起重机很有必要。

模态分析是动力学研究的基础,模态分析一般用于确定结构的振动特性,即确定结构的固有频率和振型(模态),也是其他动力学分析的起点[2]。ANSYS提供了多种模态分析方法,极大方便了工程师对减速器模态特性分析。

目前设计的小车减速器并未对它进行模态分析,充分合理地设计小车减速器箱体和齿轮个部件的排布,仅依靠以往常规设计的小车减速器进行布置,这样往往会过大地浪费了减速器内部结构空间,所以对现有的小车减速器进行模态分析,根据分析结果,合理地调整减速器内部的布置很有必要。

本次选用起重机上小车减速器,利用ANSYS软件,对其进行模态分析,在其中建立齿轮、轴和箱体的装配模型,根据起重机运行的实际工况,对小车减速器施加载荷和约束,并对齿轮、轴和箱体进行模态分析,解决了目前减速器整机模态分析较少的问题。

1 自行式运行小车系统的简单介绍

岸桥主要由起升机构、俯仰机构、运行小车系统、大车行走机构、应急机构、安全钩装置、拖绳装置、机器房和附属设备、载人户外电梯、理货室、俯仰机构操作室及码头附属设备组成。

在岸桥上,使集装箱或吊具和上架做水平往返运动的机构总成称为运行小车系统,运行小车的驱动机构一般分为自行式和钢丝绳牵引式两种。本文研究的减速器来自钢丝绳牵引式小车系统中。钢丝绳牵引式的小车驱动机构一般安装在机器房内或者机器房下面的大梁上。牵引式驱动机构由电机、联轴节、制动器、减速器、卷筒、支承及安全限位组成。电机经过减速器减速,驱动卷筒,由卷筒来牵引小车沿着大梁轨道进行平移运动。

钢丝绳牵引式小车系统安装在室内,小车总成的自重一般会比较大,所以小车运行的速度一般会比较慢,小车起制动时耗能比较大,小车机构运行比较频繁,属于连续工作制,但基本不会发生过载情况。

本次分析的小车减速器采用的是地脚水平安装,齿轮采用的平行轴斜齿轮,箱体为焊接剖分箱体。三级减速器,第一根齿轮轴为电机输入轴,第二根齿轮轴为应急轴,第三根齿轮轴为中间传动轴,最后一级输出轴为卷筒输出轴。减速器内部大齿轮和轴采用的过盈平键连接,正转和反转的时间基本相同。本文研究的减速器长为1 825 mm,宽730 mm,高852 mm,重量为3 650 kg的中型减速器。

2 建立减速器模型

2.1 定义材料特性

目前ZPMC减速器除输出轴使用的是42CrMo合金钢,其它的齿轮和齿轮轴均采用的是20CrMnMo合金钢,箱体采用主要采用的Q235和Q345碳素钢材料,根据材料特性在ANSYS下定义弹性模量E=2.07×1011Pa,泊松比PRXY=0.3,密度ρ=7.8kg/mm3.

2.2 减速器模型的前处理

由于齿轮的具体齿形对整个模态结果影响很小,在保证其计算精度前提下为提高计算速度,将齿轮的外圆定义为齿轮节圆,轴承根据外圆和内圆尺寸利用圆环来代替,轴和箱体根据实体外型的尺寸,均在ANSYS下建立起模型。

由于几何实体装配模型并不会参与实际的有限元分析,所以所有施加在该装配模型上的载荷或者及其约束,必须最终都传递到建立的有限元模型上来进行求解。

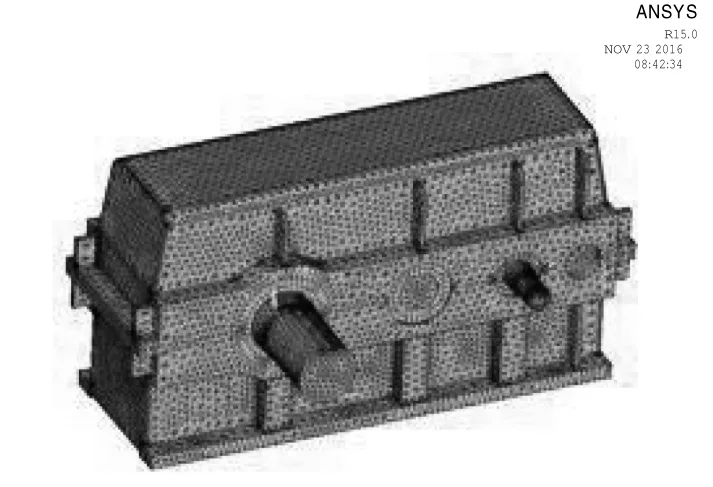

有限元网格划分会直接影响计算分析结果的精确性[3]。为保证计算结果准确性,在ANSYS下将轴承划分为六面体网格,其他均为四面体网格,并控制好网格的大小和精度。

2.3 减速器模型的装配

由于ANSYS提供了三维模型装配的功能,所以将已经建立好的零件进行装配,定义齿轮和轴粘接,轴与箱体通过轴承定义MPC接触建立起关联,模型装配如图1所示。

图1 减速器装配模型

3 模态特性分析

3.1 模态理论简介

模态分析[4],是一种确定结构振动特性的技术,模态分析运动方程如下:

式中:M[ ]为质量矩阵;C[ ]为阻尼矩阵;K[ ]为刚度矩阵;u{}为位移向量;F(t){}为作用力向量;t为时间。

若假定该状态为自由振动,F(t)=0时,忽略阻尼的影响,方程简化为:

若假定该状态为谐运动,模态分析的运动方程可转化为:

由此可求出其特征值和特征向量{u},{i}的取值范围从1到自由度n的数目。

此时的振动系统一般存在n个固有频率和振型,每对固有频率代表和振型代表一个单自由度系统的自由振动,这种在自由振动时结构所具有的基本振动特性称为结构的模态[5]。

3.2 加载及求解

在模态分析中,约束是唯一载荷,其他类型载荷均对模态计算结果没有影响,故予以忽略。根据实际工况,在减速器底脚位置施加全约束,选择分块法(BlockLanczos)对1 000 Hz以下1~6阶固有频率进行求解,计算结果经整理如表1所示。

表1 减速器前6阶固有频率

前6阶固有频率下减速器箱体的振型和位移如图2所示。

图2 前6阶固有频率下箱体振型和位移

前6阶固有频率下减速器齿轮和轴的振型和位移如图3所示。

图3 前6阶固有频率下齿轮、轴的振型和位移

3.3 模态结果分析

结合表1,图2和图3可以得出,1阶模态下箱体沿轴向摆动且中间摆动明显,齿轮和轴同方向摆动且输出大齿轮摆动明显;2阶模态下箱体在俯视方向上顺时针扭转,齿轮和轴的输入端扭转明显;3阶模态下箱体沿减速器长度方向摆动,输出大齿轮摆动明显;4阶模态下箱体沿轴向摆动且输出端摆动明显,输出轴上下摆动明显;5阶模态下箱体上下摆动且箱体中间摆动明显,输出大齿轮靠近中间位置摆动明显;6阶模态下箱体输出端上下摆动,输出大齿轮产生转动。从表1还可以看出,箱体在4阶模态位移达到最大值,齿轮和轴在6阶模态位移达到最大值。

此外,减速器固有频率在4阶之后呈接近趋势,共振频率范围开始缩小。

4 结束语

利用ANSYS软件对起重机小车减速器进行了动力学模态分析,得出了前6阶的固有频率和对应的振型。从分析结果可以看出,在前6阶固有频率下减速器会由于共振而产生较大变形,4阶固有频率下最为明显,输出轴大齿轮和箱体输出端附近位移及其严重,在严重情况下会因为输出轴的大齿轮与箱体碰撞而导致整机的损坏。在以后的小车减速器的设计过程中,根据此次分析结果,合理预留箱体和齿轮之间的距离,防止由于齿轮和箱体变形从而损坏减速器,也合理的减少减速器的外部大小,从而达到合理的对减速器进行轻量化设计。

[1]符敦鉴.岸边集装箱起重机[M].武汉:湖北科学技术出版社,2007:74-75.

[2]王金龙,王清明,王伟章.ANSYS12.0有限元分析与范例解析[M].北京:机械工业出版社,2010:82-83.

[3]齐秀飞,毛 君.基于Pro/ENGINEER,ANSYS软件齿轮轴的有限元分析[J].煤矿机械,2008,(29)12:82-83.

[4]李卫民.ANSYS有限元分析基础[M].北京:化学工业出版社2007,221.

[5]唐熊武,袁建畅,沈丹峰.基于ANSYS的阿基米德蜗杆模态分析[J].机械传动,2010,(34),11:62-65.