基于STARCCM+的通机整机流场特性分析

谭礼斌 ,黄 灿 ,余千英 ,唐 琳 ,袁越锦

(1.隆鑫通用动力股份有限公司技术中心基础研究所CFD研究室,重庆 400039;2.陕西科技大学机电工程学院,陕西 西安 710021)

通机,英文名称为General Purpose Engine,也称作通用机械。通用机械是指车用及特殊用途以外的发动机。通机的主要结构有缸头、箱体、箱体盖、活塞、曲柄连杆机构、配气机构、进气系统、排气系统、起动系统、冷却系统、润滑系统等。其中,冷却系统的冷却性能对通机的运作热负荷具有较大的影响,冷却性能不好,通机在运行过程中容易产生热负荷过高的问题。随着计算机技术的迅速发展,计算流体动力学(Computational Fluid Dynamics)技术(简称 CFD)已广泛用于发动机、汽车、环保、核电等各个工业领域[1-2]。采用数值模拟的方法进行整车、整机、机组等流场的仿真分析,可为整车、整机及机组的结构优化和相关性能提升提供思路[3-4]。刘超[5]采用CFD技术研究了加装不同导风板对整车流场特性的影响,通过流场特性分析可明显看出导风板对风量分布的影响;陈峥峰等[6]通过CFD仿真对两种不同型号的整车进行流场分析,对比流场差异性,以提出优化方案。可见,计算流体动力学仿真技术的使用,对产品的结构改进与优化具有很好的指导意义。

本文基于计算流体动力学的方法,以通用流体分析软件STARCCM+11.06为分析平台,对通机整机流场计算域模型的网格参数控制策略进行研究,以提高计算求解精度和效率;在探究的网格参数控制策略研究的基础上,对两种不同机型通机(A型整机、B型整机)的整机流场特性进行数值模拟分析,探究其流场分布间的差异。本文的研究结果可为后续相关通机机型的整机流场特性分析和结构的改进及优化提供理论参考。

1 物理模型

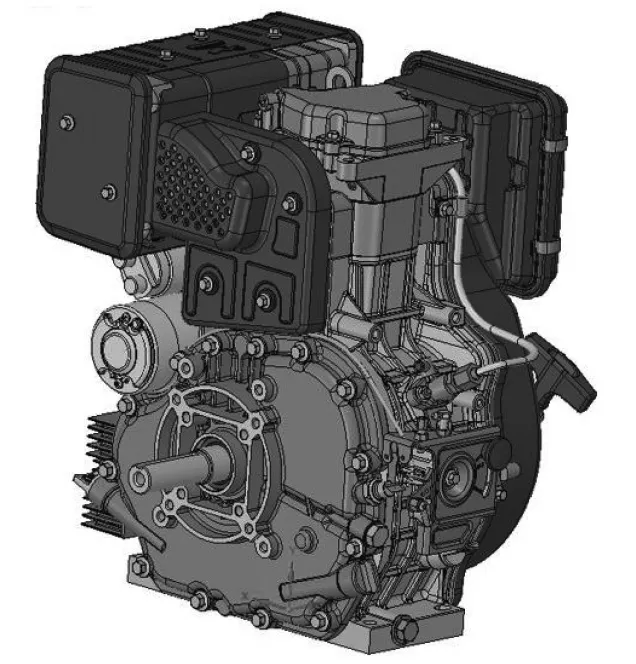

某公司开发的两种不同机型的通机(A型整机、B型整机)的结构大致相同,其中B型整机是在A型整机结构的基础上扩缸开发的。B型整机的物理模型如图1所示(模型采用UG8.0软件依据整机实物以1∶1比例进行三维结构构建而成)。采用ANSYSSPACECLAIM2016软件对B型整机进行几何简化及清理,获得用于外流场计算的整机简化模型如图2所示和计算流体域模型如图3所示。

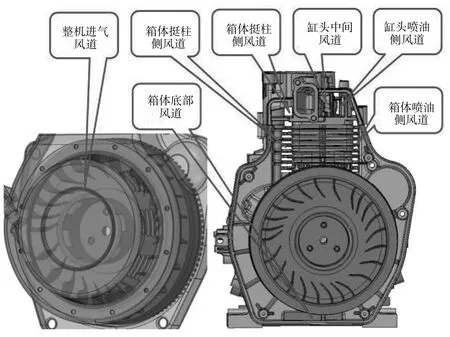

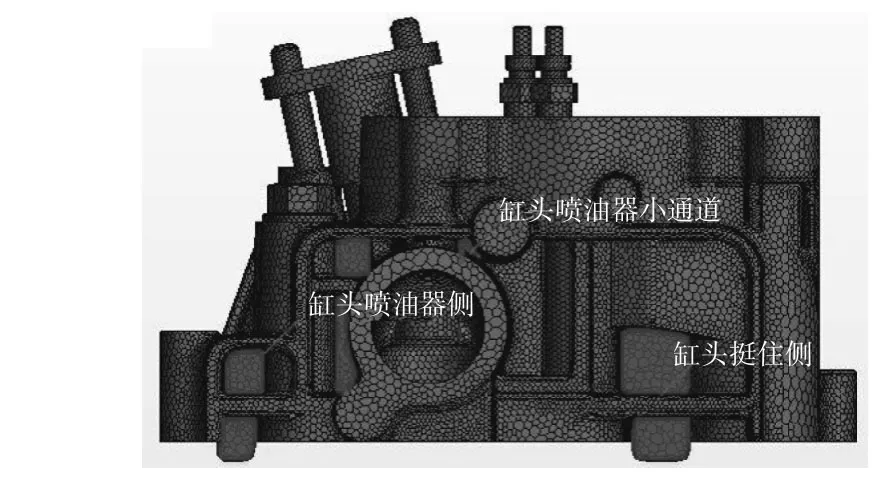

B型整机冷却系统的冷却方式为强制风冷。B型整机的冷却风道包括进气格栅、拉盘、启动盘、风扇、风扇罩、导流板、缸头风道、箱体风道等。B型整机的通风道有一个进气风道(风扇叶片吸风道,即风扇入口进风道)和六个出气风道(缸头火花塞侧或喷油器侧风道、缸头中间风道、缸头挺柱侧风道、箱体火花塞侧或喷油器侧风道、箱体挺柱侧风道、箱体底部风道),主要用于对发动机缸体和箱体的散热。B型整机各冷却风道的示意图如图4所示。

图1 B型整机三维模型图

图2 B型整机参与外流场计算的简化模型

图3 B型整机外流场的计算流体域模型

图4 B型整机冷却风道示意图

2 计算流体力学基本控制方程及湍流模型

在计算流体力学中,流体运动规律所遵守的相关准则都是以数学方程的形式表达出来,这通常是作为从理论基础上解决实际工程问题的第一步。计算流体力学基本控制方程主要包括连续性方程(质量守恒定律)、纳维(Navier)-斯托克斯(Stokes)方程(动量守恒定律)、能量方程(能量守恒定律)。本文只对整机冷却系统的流体流动特性进行数值模拟分析,不涉及到温度场。因此仿真软件只求解连续性方程和动量守恒方程。实际工程问题中,多数流体流动呈现为湍流,STARCCM+11.006软件中用于湍流流动的模型有k-ε湍流模型、k-w湍流模型、RSM湍流模型等,本文湍流模型采用k-ε湍流模型。整机流场特性分析运用的计算流体力学基本控制方程及湍流模型的数学表达式如下所示。

(1)连续性方程[7]

式中:ρ是密度,kg/m3;t是时间,s;u、v、w 是速度矢量在 x、y、z方向上的分量,m/s.

(2)动量守恒方程(N-S方程)[8]

式中:p 为压力,Pa;τxy、τxx、τxz等是粘性应力 τ的分量,Pa;fx、fy、fz为 x、y、z方向上的单位质量力,m/s2.(3)k-ε湍流模型方程[8]

式中:Gk为速度梯度产生的湍动能项,Gb为浮力产生的湍动能项,YM表为脉动扩张项,C1ε,C2ε,C3ε为经验常数,σk,σε分别为与湍动能k和耗散率相对应的Prandtl数,Sk和Sε为用户自定义的源项。

3 网格参数控制策略研究

计算域模型的网格模型划分方法和网格质量对数值求解的计算精度及模拟结果都具有非常大的影响,采用合理的网格控制参数和局部区域(关键主流区域)网格细化控制方法进行网格划分,对减少网格数量、提高计算精度和求解效率具有非常重要的作用[9]。实际求解计算过程中,计算域的选取、网格加密尺寸、网格质量以及边界层网格等对计算求解的精度和效率都有影响,因此对网格参数控制策略进行研究,探究网格对计算结果的影响是非常重要的[10-14]。

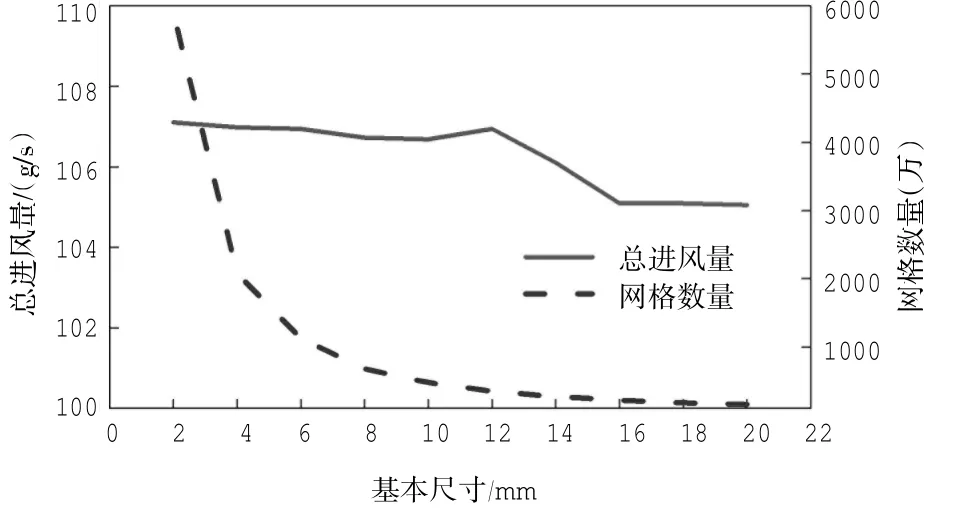

网格划分需首先设置基准尺寸以确定整个模型绝大部分区域的网格大小,该值一定程度上决定了整个模型的网格数量,B型整机的长(曲轴轴线方向)、宽(垂直曲轴轴线水平方向)、高(垂直曲轴轴线竖直方向)分别为367mm、450mm、490mm,STAR-CCM+技术手册[15]中推荐的基准尺寸参考值应低于长、宽、高最小值的1/20,计算得到约为18.35 mm,本次共选取了2~20 mm的基准尺寸进行基准尺寸对计算求解结果影响的研究,最小面尺寸皆设置为基准尺寸的50%.流体域网格模型和旋转域网格模型都采用多面体网格划分,其它网格初步设置为:风扇初始加密尺寸为基础尺寸4 mm(叶片厚度),最小面尺寸为2 mm,风扇罩初始加密尺寸为4 mm(同叶片厚度),缸头散热片初始加密尺寸为4 mm(缸头散热片中最大厚度),边界层网格初始设置为6层,增长比为1.5,总厚度为1.04 mm.

求解计算时主流区域的入口边界为滞止入口边界条件,出口边界为压力出口,空滤器、消声器的流量边界设置为质量流量入口,值为10 g/s,流体为空气。风扇旋转域处理为MRF(Moving Reference Frame),转速为3 600 r/min.湍流模型选择为标准k-ε模型。设置完成后执行计算,整理结果获得不同基准尺寸对整机流场计算求解的影响如图5所示。不同基准尺寸下整机总进风量差异非常小,2 mm的结果比20 mm的结果大2%,但2 mm的体网格数量是20 mm的37倍,网格数量越大,求解时间更长,计算效率低,故在计算初期可设置较大的基本尺寸,以免造成计算资源的浪费,本次基准尺寸选择20 mm.

图5 不同基准尺寸对整机流场求解的影响

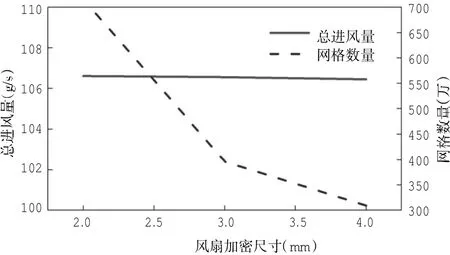

通机整机流场关键区域为风扇、风扇罩、缸头散热片,关键区域的网格质量对计算求解的精度具有较大的影响,因此需采用局部区域网格细化控制方法对关键区域网格细化处理,以提高计算精度。图6为不同风扇加密尺寸对整机流场计算求解的影响。图中“4-2”表示风扇区域网格加密采用的基本尺寸为4 mm,最小面尺寸为2 mm.风扇网格加密尺寸逐渐减小,整机总进风量变化非常小,考虑到计算求解效率和叶片变形程度,选定2~0.5 mm的风扇加密尺寸为最佳尺寸,即风扇区域网格加密的基本尺寸为2 mm,最小面尺寸为0.5 mm.如图6所示。

图6 风扇加密尺寸对整机流场求解的影响

图7 为不同风扇加密尺寸对整机流场计算求解的影响。风扇罩网格加密尺寸逐渐减小,整机总进风量变化非常小,考虑到计算求解的效率且风扇罩加密尺寸应与风扇加密尺寸不宜存在较大差异,故选定3 mm为最佳风扇罩网格加密尺寸。在计算资源充足情况下可以选择2 mm的风扇加密尺寸。

图7 风扇罩加密尺寸对整机流场求解的影响

图8为不同缸头散热片加密尺寸对整机流场求解的影响。图中横坐标“4-3”表示散热片区域的网格加密尺寸4 mm,风扇罩区域的网格加密尺寸选择3 mm.散热片加密尺寸逐渐减小,整机总进风量变化非常小,从计算求解效率考虑选定散热片加密尺寸(体加密)为3 mm.

图8 散热片加密尺寸对整机流场求解的影响

STAR-CCM+软件中用于边界层网格生成的控制参数为:边界层总厚度、边界层增长比、边界层层数、边界层第一层厚度,各控制参数间存在内在的联系,如设定边界层第一层厚度、增长比和边界层层数即可计算出边界层总厚度,因此可选择其中三个参数来生成边界层网格[16]。边界层网格相关参数的设置应满足模拟过程中所选择的湍流模型对壁面处理(WallY+)的要求,且应保证边界层最外层(第N层)厚度约为体网格第一层高度的0.3~0.5倍[15]。因此边界层网格控制参数应依据整机流场计算的实际情况而定。图9为边界层层数对整机流场求解的影响。边界层第一层网格厚度直接决定壁面Y+大小,因此对边界层厚度的研究保持了第一层网格厚度为0.05 mm,增长比1.5,分别计算了边界层为3到8层时的整机流场。不同边界层层数的整机总进风量差异不大,但边界层为3、4、5层时边界层总厚度比较薄且网格的volume change质量较差,边界层为8层时,边界层总厚度太大,造成部分区域的体网格区间太小,边界层层数在6层及7层为最佳。因此,本文选定边界层6层作为后续边界层网格的划分。

图9 边界层层数对整机流场求解的影响

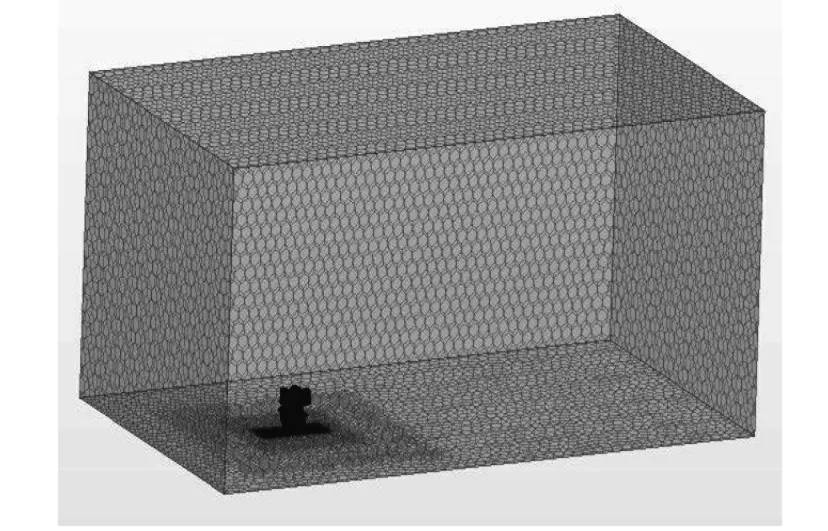

为创建整机流场封闭的流体计算域,需要在通机整机计算模型周围虚拟出一个流体流动空间,该空间大小因人而异,因此分析了通机长、宽、高的2~8倍的虚拟计算域尺寸对整机流场特性的影响。图10为虚拟计算域尺寸对整机流场求解的影响。从图中可以看出,不同虚拟计算域尺寸对整机总进风量的影响较小,且体网格数量差异也较小,但虚拟计算域较小时,在虚拟计算域表面产生较大的风速,而实际情况中不会呈现出这种流场分布特性;当虚拟计算域较大时,其表面风速较小,比较符合实际情况。因此在数值模拟求解中应选择足够大的虚拟计算域,或根据实际试验环境空间建立通机整机外流场计算的虚拟流体计算域,使计算求解更加符合实际情况。

图10 虚拟计算域大小对整机流场求解的影响

图11 为网格类型对整机流场求解的影响。STAR-CCM+网格生成工具可生成多面体网格(编号1)、四面体网格(编号 2)、切割体网格(编号 3)三种非结构化网格,也可生成薄板网格、拉伸网格、周期网格等2.5D结构化网格,对于通机整机流场分析,由于其结构比较复杂,生成结构化网格较困难,故采用非结构化网格,且通机整机流场分为主流区域和风扇旋转区域,故两个区域可划分相同网格或不同网格。图中横坐标“1-1”表示主流区域划分为多面体网格,风扇旋转区域也划分为多面体网格。不同体网格类型的整机总风量差异很小,但体网格数量差异很大,以网格数量大小排序为四面体网格>切割体网格>多面体网格;计算耗时方面,两个区域采用同一网格的计算时间小于混合网格,且多面体网格计算时间小于切割体网格,切割体网格计算时间小于四面体网格,综合分析可得,通机整机流场分析两个区域的网格类型均选择为多面体网格时,整机计算域的体网格数量小,计算机求解效率高。

图11 网格类型对整机流场求解的影响

综合网格参数控制策略研究得出:针对整机流场分析,基准尺寸建议选择整机长、宽、高中最小值的1/20;风扇加密尺寸建议基本尺寸选择叶片厚度的1/2,最小面尺寸为叶片厚度的1/8;风扇罩体加密尺寸建议选择为风扇加密基本尺寸的1.5倍;缸头散热片体加密尺寸为散热叶片厚度区间的中间值;边界层厚度需与整机流场计算选择的湍流模型及壁面处理方法结合取值,且需保证边界层最外层厚度约为体网格第一层高度的0.3~0.5倍;外流场计算的虚拟计算域尽量选择足够大的尺寸;若无特殊要求,通机整机流场分析网格类型均可选择多面体网格类型。

在探讨的网格控制策略研究结论的基础上,利用该网格控制策略对整机计算域模型进行网格划分;为了使虚拟计算域与整机模型域网格形成较好的过渡,进行了适当的加密处理,最后获得的B型整机流场计算域的体网格模型如图12所示。体网格数量约为700万。采用相同的网格控制策略即可获得A型整机整机流场计算域的体网格。

图12 B型整机流场计算域的体网格

4 模拟结果对比分析

4.1 冷却风道风量分布

图13表示各冷却风道风量分布的对比。从图中可以看出,A型整机风扇入口风量为74.07 g/s,缸头总风量(喷油器侧与挺住侧之和)为25.42 g/s,占总进风量的29.8%,箱体风量为46.56 g/s,占总进风量的62.7%.B型整机风扇入口风量(总进风量)为106.04 g/s,缸头总风量为41.52 g/s,占总进风量的39.1%,箱体风量为48.05 g/s,占总进风量的45.2%.A型整机和B型整机各风道风量分布存在较大的差异。

图13 各冷却风道风量分布对比图

图14 表示缸头各冷却通风道的截面示意图。图15表示缸头各冷却通风道风量分布对比。从图中可以看出,B型整机挺住侧的风量分布远远大于其喷油器侧风量分布。实际上,发动机运作过程中,喷油器侧(火花塞侧)温度较高,为了使缸头温度得到充分的冷却,喷油器侧的通风量应高于挺住侧风量才更利于高温区域的冷却。依据通机整机台架试验测试得出,B型整机在实际的运行过程中,发动机温度确实存在热负荷问题,火花塞侧温度的确特别高,分析其原因主要是由发动机冷却风道风量的分布不均匀造成的,与数值模拟分析结果基本吻合,表示基于STARCCM+的整机外流场计算可以较精确地分析整机流场分布特性,为后续整机的结构改进与流场优化提供相应的理论参考。

(续下图)

(接上图)

图14 缸头各冷却通风道截面(上为A型整机,下为B型整机,风道截面序号顺序同A型整机)

图15 缸头各冷却通风道风量分布对比图

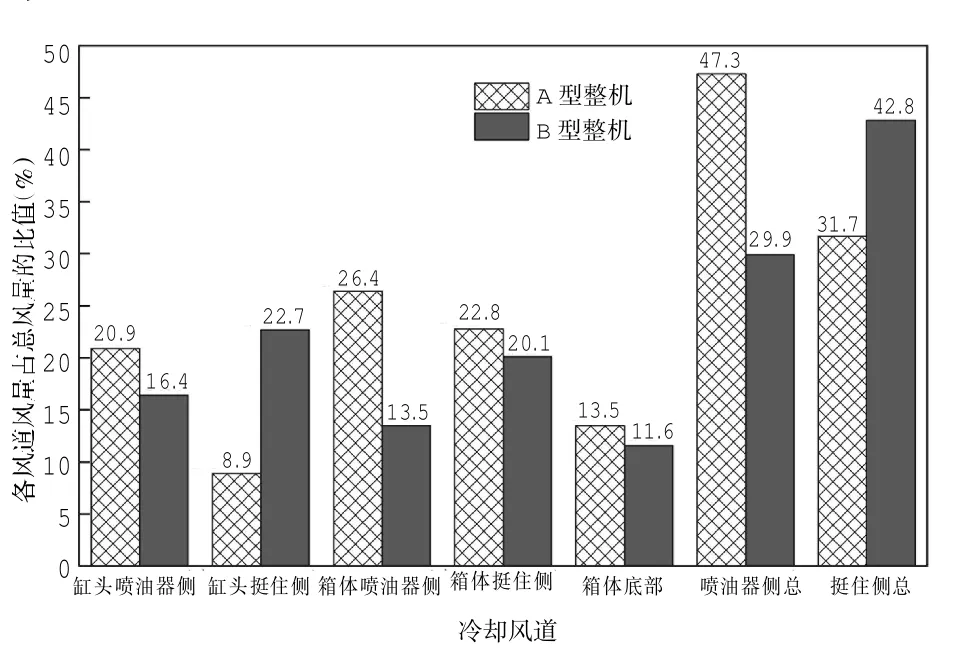

图16 表示整机各冷却通风道风量占总进风量的比值对比分析图。从图中可以看出,A型整机喷油器侧风量占总风量的比值比其挺柱侧风量占总风量的比值大15.6%,B型整机喷油器侧风量占总风量的比值比其挺柱侧风量占总风量的比值小12.9%,A型整机喷油器侧的风量占比更大,更多的风量分布在温度较高的喷油器侧,该分布有利于高温区域的冷却。

图16 各冷却风道风量占总进风量的比值对比图

4.2 整机流场对比分析

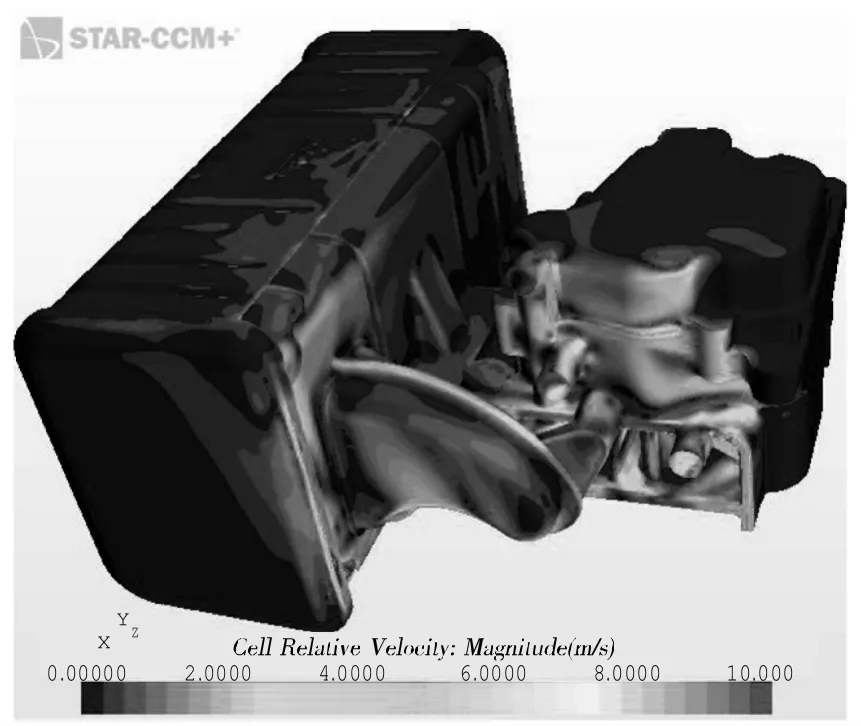

图17 为整机速度分布云图。从图中可以看出,两个机型整机流场分布存在差异,特别是B型整机缸头及箱体挺住侧的速度分布梯度较大,而A型整机缸头及箱体的挺住侧和喷油器侧的速度未呈现出较大的差异。

图17 整机速度分布图(上为A型整机,下为B型整机)

图18 为整机消声器排气管附近速度分布图。从图中可以看出,由于导流板的作用,A型整机排气管附近及缸头的速度分布均匀且更大。

(续下图)

(接上图)

图18 整机消声器排气管附近速度分布图(上为A型整机,下为B型整机)

图19 所示为整机消声器排气管附近流线分布图。从图中可以看出,由于导流板的作用,A型整机在排气管附近处有大量的风被导向温度较高的缸头和喷油器附近,有利于高温区域的冷却;而B型整机的导流板将挺柱侧的风直接导出缸头,未能更好的有效利用。A型整机整机流场分布较B型整机的流场分布更合理。A型整机缸头冷却风道的设计及导流板方案可为后续对B型整机的结构优化提供参考。

图19 整机消声器排气管附近流线分布图(上为A型整机,下为B型整机)

5 结束语

(1)针对整机流场分析,基准尺寸建议选择整机长、宽、高中最小值的1/20;风扇加密尺寸建议基本尺寸选择叶片厚度的1/2,最小面尺寸为叶片厚度的1/8;风扇罩体加密尺寸建议选择为风扇加密基本尺寸的1.5倍;缸头散热片体加密尺寸为散热叶片厚度区间的中间值;边界层厚度需与整机流场计算选择的湍流模型及壁面处理方法结合取值,且需保证边界层最外层厚度约为体网格第一层高度的0.3~0.5倍;外流场计算的虚拟计算域尽量选择足够大的尺寸;若无特殊要求,通机整机流场分析网格类型均可选择多面体网格类型。

(2)A型整机喷油器侧风量占总风量的比值更大,更多的风量分布在温度较高的喷油器侧,有利于高温区域的冷却;A型整机的风量分布更合理。

(3)由于导流板的作用,A型整机在消声器排气管附近的速度更大且分布较均匀;B型整机喷油器侧的出风直接冲刷在排气管上,且挺柱侧的风直接流出缸头,未能有效利用。

(4)A型整机的整机流场分布优于B型整机的整机流场分布,A型整机缸头冷却风道的设计及导流板方案可为后续对B型整机的结构优化提供参考。

[1]董贵杨,谭 华,杨自双,等.CFD技术在汽车工程领域中的应用研究[J].机械工程与自动化,2013(1):219-221.

[2]张均红.论汽车工程领域中CFD技术的应用[J].山东工业技术,2017(12):151-151.

[3]晏 强,种 刚,张 倩,等.基于国内某重型卡车整车外流场优化分析[J].汽车实用技术,2017(20):126-128.

[4]夏 冰,邓亚东,汪怡平,等.四座敞篷轿车的座舱流场特性仿真分析及改进[J].武汉大学学报(工学版),2017(4):630-636.

[5]刘 超.加装不同形式导风板的厢式货车空气流场研究[D].长春:吉林大学,2017.

[6]陈峥峰,楚晓华,刘鑫明.CFD仿真在客车外流场分析方面的应用研究[J].农业装备与车辆工程,2010(4):20-23.

[7]江 帆,陈维平,王一军,等.基于动网格的离心泵内部流场数值模拟[J].流体机械,2007,35(7):20-24.

[8]袁越锦,谭礼斌,徐英英,等.气泡雾化喷嘴气液两相流体混合流动的数值模拟[J].陕西科技大学学报,2015(5):135-140.

[9]冯静安,唐小琦,王卫兵,等.基于网格无关性与时间独立性的数值模拟可靠性的验证方法[J].石河子大学学报(自科版),2017,35(1):52-56.

[10]康 顺.计算域选取对CFD模拟结果的影响[C]//中国工程热物理学会2004年热机气动热力学学术会议,2004.

[11]曾和义.网格质量对数值模拟的影响[C]//中国核学会2009年学术年会,2009.

[12]刘明亮,张思青,李胜男.网格对CFD模拟结果的影响分析[J].水电与抽水蓄能,2016,2(4):41-47.

[13]资 丹,王福军,陶 然,等.边界层网格尺度对泵站流场计算结果影响研究[J].水利学报,2016,47(2):139-149.

[14]李晓俊,袁寿其,潘中永,等.离心泵边界层网格的实现及应用评价[J].农业工程学报,2012,28(20):67-72.

[15]STAR-CCM+Version 11.06 USER GUIDE[Z].

[16]胡 坤.ANSYSICEMCFD工程实例详解[M].北京:人民邮电出版社,2014.