基于冷却热管理的商用车燃油经济性提升试验研究

冯高山

(东风柳州汽车有限公司,广西 柳州 545005)

在节能减排的背景下,随着汽车产销量和油价的持续攀升,以及国家标准法规日趋严格,燃油经济性已成为各整车厂和车主关注的焦点之一。对于配置燃油发动机的商用车,发动机的工作水温及其附件功的消耗,包括冷却风扇等附件的功耗,是影响其运行油耗较为显著的因素。根据传热学,若发动机的工作水温越低,相应的热损失越大,同时,水温越低,润滑油粘度越大,导致发动机摩擦功增大,如此,必将导致发动机有效输出机械功率下降,燃油经济性降低;另一方面,相对适宜的发动机运行水温,会降低冷却风扇的运行时间,从而降低风扇的附件功耗。试验表明,冷却水温从50℃增加到85℃,可提高经济性约3%[1]。

发动机热管理系统是对冷却系统,润滑系统,进排气系统,增压中冷系统以及EGR冷却系统等热流子系统的集成控制,目的是合理利用热能,其中冷却系统是热管理系统的核心组成部分[2]。高性能的热管理系统,一方面可以迅速暖机,另一方面可使发动机增压空气、冷却水温始终保持在适宜的工作温度,减少散热损失和风扇附件功耗,以降低发动机油耗和提高做功效率,并优化排放[2-5]。

本研究通过调整冷却系统控制策略,对某中型商用车的燃油经济性进行改善。研究中通过提升节温器初开温度,同时采用电控硅油离合器的无级调速闭环控制,实现对水温的较精准控制,使发动机在合适、稳定的温度下高效运行,实现了最终整车降油耗目的。

目前,对于本文研究对象的某中型载货商用车,其发动机工作水温以及冷却风扇功耗的控制,主要是通过节温器的开启温度、电控风扇离合器以及两者之间的控制策略实现。因此,发动机节温器开启温度,及其与电控风扇离合器的控制策略的优劣,决定了发动机工作水温及风扇功耗对整车油耗改善的程度。目前,某中型载货商用车匹配的电控硅油离合风扇,其控制策略均为ON-OFF模式,该控制模式有以下劣势:

(1)发动机水温达到风扇离合器开启的条件时,风扇则全速运转(ON模式),冷却系统的冷却性能瞬间提升,水温下降幅度较大,导致发动机运行过程中,水温波动较大,无法实现发动机水温的精确控制;

(2)对于冷却系统而言,在稳定发动机运行水温过程中,无需风扇时刻全速运转,电控硅油离合风扇的ON-OFF控制模式,则会增加风扇全速运转的时间占比,从而增大风扇的附件功耗。同时,我司商用车发动机目前节温器初开温度较低,导致冷却大循环过早运行,发动机运行水温偏低,不利于整车油耗改善,同时也不利于整车的排放控制优化。

1 电控硅油风扇离合器工作原理

1.1 电控硅油离合器结构及工作原理

电控硅油离合器的工作过程,通常包括硅油油路、阀片、磁路、工作腔、主动轴以及电路等路径及部件。见图1.

图1 电控硅油风扇离合器结构[6]

电控硅油离合器啮合时,电路不供电,电磁线圈断电,电磁力消失阀片打开硅油出口,硅油进入工作腔,硅油的粘滞力带动离合器啮合,风扇高速运转;分离时,电磁线圈通电,产生的电磁力使阀片关闭出油口,硅油不能进入工作腔,工作腔因硅油量的减少,相应的粘滞力减弱,离合器分离,驱动风扇低速运转。一般,对于风扇转速的控制,是通过控制电磁线圈的输入电压脉冲信号的通电时间比例实现的,电磁线圈的通电时间比例控制阀片的开启和关闭时间比例,从而实现对电控硅油离合器的转速控制。

1.2 电控硅油离合器控制原理

发动机ECU根据采集的水温信号、进气歧管温度信号、或者空调开关信号,然后根据标定的温度和风扇转速关系表以及标定的风扇转速和发动机转速与脉冲占空比关系表(风扇控制MAP),确定风扇的目标转速,并对比风扇实际转速与目标转速,通过PID增益调节,最终得出风扇控制的占空比(PWM,Pulse Width Modulation),控制输出电压脉冲信号控制电控硅油离合器的线圈断电和通电时间比例,进而控制阀片打开和关闭硅油出油口的时间比例,从而达到控制硅油进入离合器工作腔的量比,以此方式实现风扇的闭环无极调速功能[7]。见图2.

图2 电控硅油离合器风扇控制原理[6]

2 试验样车主要参数

试验使用了2台相同型号的商用柴油车,更改样车1的冷却系统控制策略,考察策略的节油效果,样车2不做任何变更,用作空白对比,用于排除试验中环境温度等条件的改变对油耗的影响。样车初始参数如表1所示。

表1 试验样车初始参数

3 电控硅油风扇标定过程

电控硅油风扇离合器的控制策略由原来的90℃~82℃的ON-OFF策略更改为88℃~95℃的无级调速闭环控制,一方面提高风扇初开、全速运转的温度,以配合节温器温度提升实现发动机工作水温提升;另一方面闭环的无级调速控制可使水温稳定运行在设定温度。实现该策略需进行静态标定和动态标定两个阶段[8]:

(1)静态标定①确定发动机水温与风扇目标转速的对应关系;②调整风扇相应特性参数、每个转速下的PWM反馈值,以实现快速响应和平稳控制。

(2)动态标定

对整车进行拖车热平衡试验,考察该策略是否可满足冷却性能要求。

3.1 静态标定过程

3.1.1 发动机水温与风扇目标转速关系的确定

发动机水温和风扇转速关系的一般原则是:低水温对应低风扇转速,高水温对应高风扇转速。根据以往试验结果及经验设定初值,再在样车上进行验证和调整。最终获得样车的发动机水温与风扇转速的关系,如表2所示。3.1.2电控硅油离合风扇控制MAP的确定

表2 发动机水温与风扇目标转速关系

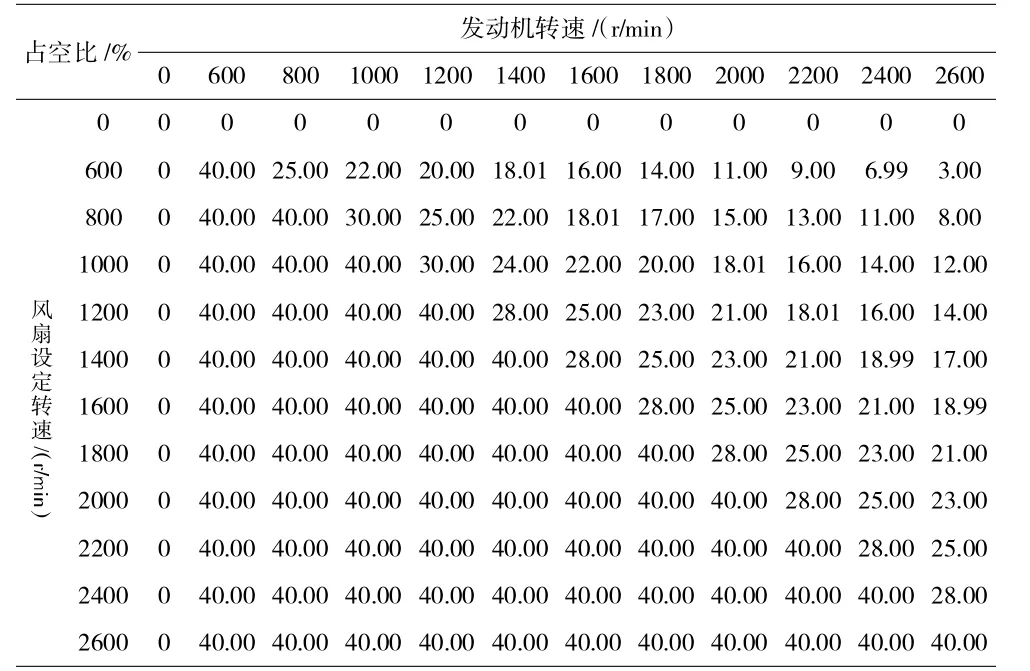

根据第1章电控硅油风扇离合器的结构分析可知,理论上PWM=0时,阀门全开,风扇随离合器主动轴全速运转,PWM=1时,阀门全闭,风扇怠速运转,取0~1之间值时,如PWM=0.3时,控制频率为10 Hz,则在0.1 s内,PWM=1和PWM=0的时间比为7∶3,则风扇以介于怠速和全速之间的中间转速运转。但实际上阀门的机械开闭变化慢于电信号瞬间变化,且风扇的从动速度与硅油量不一定呈线性关系,因此PWM值与风扇运转速度的对应关系需要通过实际测试获得。最终通过试验测得出,对于该样车匹配的电控硅油离合器风扇,当PWM=0.4时,风扇转速即等于发动机转速(不计滑差)。最终样车风扇控制占空比PWM设定如表3所示,其控制MAP(PWM)如图 3所示。

表3 风扇控制占空比PWM设定

实际控制中,ECU通过表2、表3获得PWM的基值PWM基,根据风扇实际转速与请求转速的差值得出风扇转速补偿值PWM补,再最终计算出风扇占空比用于控制风扇的瞬时转速[9]。

图3 风扇控制MAP(PWM)

3.2 动态标定过程

通过热平衡道路拖车试验进行动态标定,考察该控制策略是否可满足整车匹配要求。

通过冷却系统热平衡匹配试验,验证整车在极限工况的冷却能力,评估电控硅油离合风扇的冷却系统适应性。通过试验数据,采用无极调速闭环控制方案的热平衡匹配试验,发动机水温基本控制在89℃左右,波动幅度较小,水温控制稳定性较好;而采用ON-OFF控制方案的热平衡匹配试验,发动机水温在85℃~96℃之间波动,波动幅度较大,在极限工况下,这样会对冷却系统的散热器产生热冲击,不利于冷却系统部件的可靠性。同时,通过图4可知,ON-OFF控制方案下的发动机水温,大部分时间低于无极调速方案,因此无极调速的风扇控制方案对整车油耗更有利。

图4 发动机运行水温对比

4 用户模拟油耗试验考察策略降油耗效果

对两台样车保持初始状态进行用户模拟油耗试验,摸底两台样车的油耗水平;并将两台初始状态的油耗作为后续方案的参考对比。在完成样车1的电控硅油离合器风扇标定和节温器更换后,对2台样车再次进行用户模拟油耗试验,考察冷却系统控制策略的变更对整车降油耗的改善效果。试验根据GB/T12545《汽车燃料消耗量测试方法》,在如图5所示路谱的高速路段,开展用户模拟油耗试验。

图5 用户模拟油耗路谱

5 实验结果分析

5.1 发动机运行水温提升及稳定性

样车1在更改节温器和风扇控制策略前后,整车在做用户模拟油耗试验过程中,发动机运行水温变化趋势如图6所示。

图6 样车1更改水温控制策略前后发动机运行水温

由图6可知,由于节温器初开温度由78℃提高至85℃,发动机运行温度相应提升了约7℃,同时,由图2(b)可知,运行过程中水温稳定性良好。

5.2 整车运行油耗改善

两台样车用户模拟油耗试验结果如表4所示。

表4 用户模拟油耗试验结果

由于各次试验路段相同,每台样车司机相同,故样车2在试验1、2的油耗差视为由于天气等环境因素引起的系统误差,则认为样车1的两次试验结果同样包含系统误差0.02 L/100 km.故由试验1和试验2结果对比可知,发动机运行水温提升7℃这一措施可降油耗0.36 L·100 km-1.

同理,样车1在试验2、3的结果差异仍认为是环境因素引起的系统误差,则由试验2和试验3的结果可知,相对直连风扇,采用风扇无级调速闭环控制策略可降油耗0.52 L·100 km-1.可以预期,对于该型号商用车,当环境温度较高时,通过提升整车运行水温和控制风扇运行,预计可使整车油耗降低约0.88 L·100 km-1.

6 结论

本研究通过结合发动机节温器开启温度提升,以及电控硅油离合风扇电控标定控制策略优化,完成对发动机运行水温的提升和准确控制,在提升发动机做功效率的同时,降低了风扇运行功耗,从而实现某商用载货车整车运行燃油经济性的提升。

[1]任震韬.基于冷却系统的柴油机热管理系统研究[D].合肥:安徽农业大学,2002:1-5.

[2]黎灿辉,席力克,刘 凌.发动机热管理系统对整车节油性能的评估[J].汽车电子,2014(3):4-6.

[3]卢广锋,郭新民,孙运柱,等.汽车冷却系统水温对发动机性能的影响[J].山东内燃机,2002(1):29-33.

[4]李岳林,汤 彬,王立标,等.冷却水温度对汽油机起动性能影响的试验研究[J].长沙交通学院学报,2008,24(1):54-57.

[5]杨 帅,唐振华,杨 雪,等.冷却介质温度对柴油发动机经济性影响的实验研究[J].实验技术与管理,2016,33(7):55-57.

[6]黄炳瑶.东风天龙dci11发动机电控硅油风扇离合器工作原理及故障判断[J].内燃机与配件,2018(1):78-80.

[7]徐 秀,赵 萍,郑立永.某电控硅油离合器风扇系统在重型汽车上的试验分析[J].汽车实用技术,2017(12):217-219.

[8]赵欣亮,党 菲,辛捍东.电控硅油风扇在某中型卡车上的应用[J].汽车实用技术,2017(16):169-171.

[9]张小康,王 磊,张领团.重卡电控硅油风扇标定优化及试验验证[J].汽车实用技术,2015(8):96-98.