管道环焊缝自动焊AUT的可靠性评估

胡艳华,吴 樵,牛虎理,唐德渝,申艳微

1.中国石油集团工程技术研究有限公司,天津 300451

2.中国科学院声学研究所,北京 100190

管道环焊缝自动焊的自动超声检测(Automatic Ultrasonic Testing,以下简称AUT) 技术有着很长的历史[1]。1959年,AUT技术诞生于荷兰RTD公司。经过数十年的发展,AUT技术被广泛应用于石油及天然气管道工程的自动焊检测,如加拿大2006年建设的Stittsville X100试验段管道工程和美国2008年建设的洛基管道工程。在国内,GB/T 50369-2014《油气长输管道工程施工及验收规范》规定,管道环焊缝自动焊焊接接头宜采用100%自动超声波检测,并进行射线检测复验[2]。

在无损检测的测量过程中,缺陷能否正确检出受到诸多因素的影响,如仪器设备的性能、试块的材质及内部结构、缺陷的性质及形状、检测工艺及环境条件、操作人员的水平等。为此需要引入统计学的方法对无损检测结果的可靠性进行评估。无损检测的可靠性是缺陷检测能力、检测方法的适用性及可操作性、运用检测方法的正确性、缺陷判定的正确性、记录和报告的完整性及追溯性、检测过程控制能力等综合因素的体现,可以用缺陷检出率POD、定量准确率POS、缺陷误报率PFA和受训者工作特征ROC等参数反映[3]。

本文的工作主要通过管道环焊缝自动焊AUT检测技术的POD、POS曲线,对AUT技术的可靠性进行评估,该结果可作为检测机构综合检测能力的量化评价依据,为实际工业生产和检测提供指导。

1 原理分析

1.1 POD曲线获得方法

缺陷检出率POD用于描述对实际存在缺陷的检出能力,其计算方法由公式(1)给出[4]。

式中:P(a,b)表示相互独立的事件同时发生时的概率。a事件为“是否检出缺陷”,有缺陷被检出时a为1,无缺陷被检出时a为0;b事件为“是否存在实际缺陷”,实际缺陷存在时b为1,实际缺陷不存在时b为0。

对于“hit/miss”型数据,应用log-odds模型,按照公式(2)拟合POD曲线[5]。

式中:a为缺陷尺寸,μ为缺陷尺寸的平均值,σ为缺陷尺寸的标准值。

计算原数据的95%检出概率下限值,文献[6]提供一种用F分布计算95%置信区间下限Pl的方法。

式中:F(an1,n2) 是a×100%的F分布的上百分位点,n1是F分布上自由度,n2是F分布下自由度,计算方法如下:

式中:wi是第i组实验次数,Sin是检出次数。

以缺陷尺寸为横坐标,95%检出概率下限值为纵坐标,仍然按照公式(1)拟合,可以得到95%置信区间下的POD曲线。

1.2 POS曲线获得方法

定量准确率POS指对缺陷尺寸准确测量的概率。

设有一组数据(x,y),其中x为缺陷的实际尺寸,y为缺陷的测量尺寸。按照y>x和y<x将数据分为两组,分别求出样本均值和样本标准差,对未知总体均值和标准差的正态总体,使用t分布求出总体均值的置信区间。按照式(6),分别求得y<x的95%下置信区间μl和y>x的95%上置信区间μu。

式中:是样本均值,S是样本标准差,n是样本总数,ta/2为t分布的系数,可查表获得。

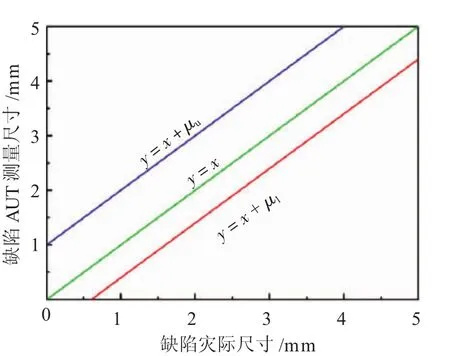

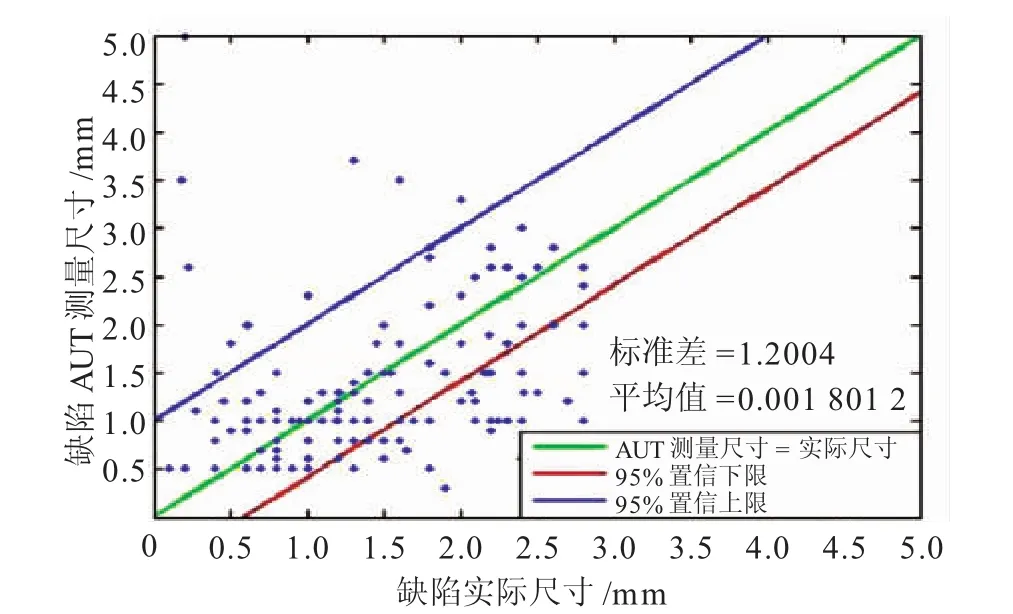

据此可以画出图1,其中直线y=x表示测量值和实际值相等,上下两条直线y=x+μu和 y=x+μl分别反映了测量值相对于实际值来说“高估”和“低估”的偏移量。这两条直线越靠近直线y=x,表示此次测量的定量越准确。图1可以用于直观地评价定量准确程度。

图1定量准确程度示意

进一步可以由POS曲线定量地评价测量结果的定量准确率。文献[7]中给出了一种POS曲线的作法。仍按上文表述,设x为缺陷的实际尺寸,y为缺陷的测量尺寸,缺陷测量尺寸的对数与实际尺寸的对数呈线性关系:

式中:k为斜率,b为截距。假设由对数线性关系计算的缺陷测量尺寸与实际尺寸之间的随机误差服从期望为0、方差为σs的正态分布,且与缺陷实际尺寸无关,则POS和缺陷实际尺寸x的对数满足累积正态分布模型,密度函数:

式中:α、β分别是缺陷实际尺寸的对数平均值和对数标准差。

分布函数:

对缺陷实际尺寸和测量尺寸数据做线性拟合,得到拟合直线的截距、斜率和标准差,代入累积正态分布模型,使用最大似然估计法可以求得其POS曲线。

2 实验

本文进行了AUT检测可靠性评估的实验。制作了8个含有若干不同尺寸、不同深度的人工缺陷的管道,由18家无损检测单位进行管道环焊缝自动焊的AUT检测,得到含有缺陷位置、高度等信息的原始报告。对管道样品进行切片,得到不同深度缺陷尺寸的实际测量值。比较原始报告和实际切片结果,得到用于计算POD和POS曲线的缺陷检出数据,并评价缺陷的定量准确率。

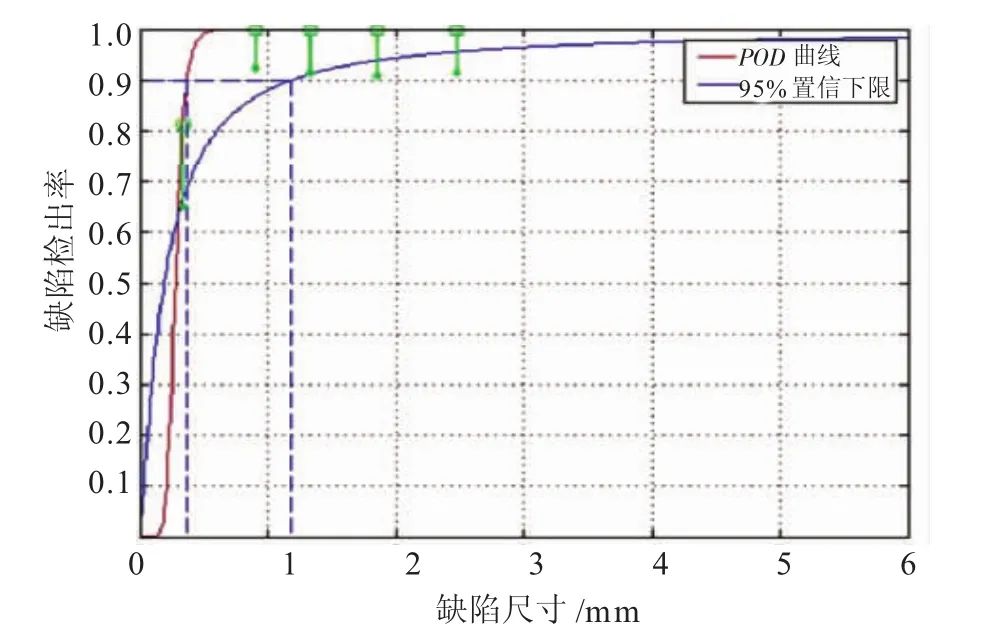

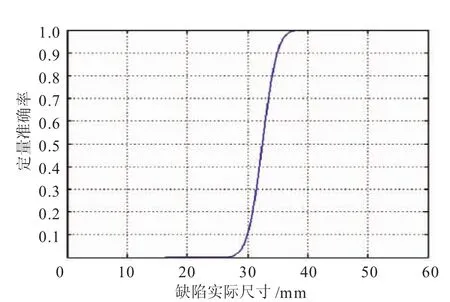

部分结果如下所示。图2是某检测机构管道环焊缝自动焊AUT检测的POD曲线及其95%置信下限,其中95%置信下限90%缺陷检出率对应的缺陷尺寸可以作为该检测机构缺陷检出能力的定量评估指标,这个尺寸越小,表示该检测机构的缺陷检出能力越强。图3反映缺陷的定量准确程度,其中上下两条直线的截距可以直观反映该检测机构的定量准确程度,截距越小,表示该检测机构的定量准确程度越高。图4是POS曲线,与POD曲线类似,特定的定量准确率对应的缺陷实际尺寸可以作为该检测机构准确定量能力的定量评估指标,这个尺寸越小,表示该检测机构的准确定量能力越高。

图2 POD曲线

图3 定量准确程度

综合图2~4,从图2可以看出,该检测机构的缺陷检出能力较强,在95%的置信度下,当缺陷尺寸大于1.2 mm时,可以达到90%以上的缺陷检出率;但是从图4可以直观地看出,该检测机构的定量准确性较差,当缺陷尺寸较小时,缺陷的测量尺寸和实际尺寸之间误差较大;进一步地,从图4可以定量地读出,当缺陷尺寸大于40 mm时才能够达到100%的定量准确率,也就是说,只有当缺陷尺寸非常大的时候,该检测机构才能准确对其定量。

图4 POS曲线

3 结论

本文总结整理了管道焊缝自动焊AUT检测的可靠性评估方法,主要是缺陷检出率和定量准确率曲线的获取方法和图像含义;制作了8个含有若干人工缺陷的管圈并由18家无损检测单位进行自动焊缝的AUT检测,结合AUT检测结果和对管圈的切片实测结果,应用前述的可靠性评估方法对检测单位的能力进行了定量评估,结果可作为实际工业生产中对有资质的检测单位检测能力的综合评价依据和筛选指标,对工业检测的质量控制具有重要意义。

[1]DIJKS TRA F,DE RAAD J.Thehistory of AUT[C/OL].[2018-01-01].http://www.ndt.net/article/ecndt 2006/doc/Tu.2.5.1.pdf.

[2]GB/T50369-2014,油气长输管道工程施工及验收规范[S].

[3]李莹莹.相控阵超声检测可靠性与POD数值模拟初探[D].大连:大连理工大学,2014.

[4]FAWCETT T.An introduction to ROC analysis[J].Pattern recognition letters,2006,27(8):861-874.

[5]FRLI O.Guidelines for NDE reliability determination and description[Z].Nordtest NTTECHN report,1998,394.

[6]冯振宇,李振兴.基于可靠性的裂纹检出概率曲线测定方法[J].无损检测,2010,32(4):249-252.

[7]张俊.超声声场计算与检测可靠性研究[D].武汉:武汉大学,2010.