高频电聚结原油脱水工艺研究

卢洪源

中油辽河工程有限公司,辽宁盘锦 124010

辽河油田油品以稠油为主,稠油中沥青、胶质含量高,原油黏度大,油包水现象严重,脱水难度大。近年来,随着开发方式的转换,蒸汽驱、SAGD、火驱、化学驱等方式开采出的油品物性复杂,更加大了联合站原油脱水的难度[1]。

目前辽河油田联合站原油脱水大多采用二段热化学沉降工艺,普遍存在进站原油含水率高、站内加热负荷大、原油加药量大、外输含水率不达标等问题。本文以曙五联原油脱水为例,分析站内存在的问题,提出高频电聚结原油脱水技术,并对站内工艺流程进行优化,满足生产需求。

1 曙五联现状

1.1 曙五联简介

曙五联始建于1988年,当时设计规模为150万t/a(纯油),综合含水(质量分数,以下同)40%,最大处理液量420万t/a(11 500 t/d),污水处理能力5 000 m3/d。此后随着进站液量的增加和超稠油所占比例的上升,曙五联脱水工艺陆续进行改扩建。2007年该站扩建2座1万m3二段沉降罐后,设计处理液量为770万t/a(20 300 m3/d),综合含水76.9%,处理后外输含水1.5%。站内污水经除油罐除油后外输至华油污水处理厂和曙四污水处理新站处理。

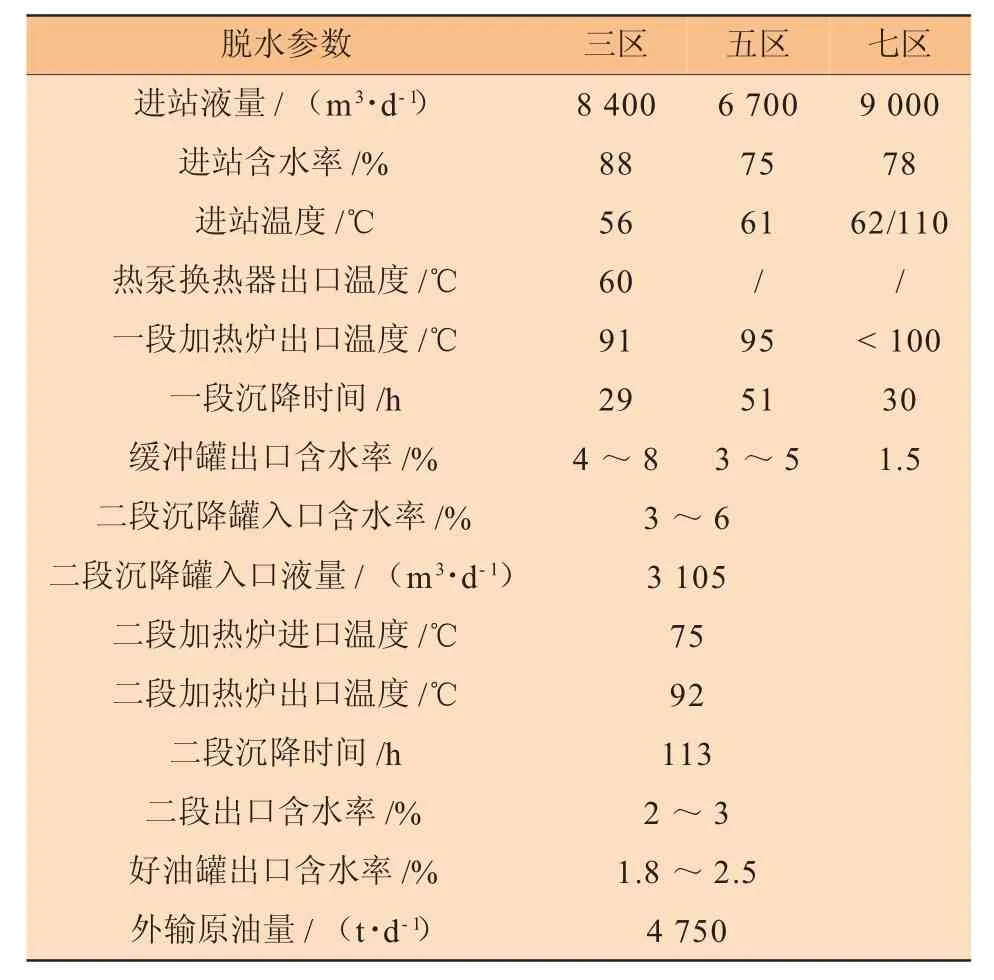

曙五联主要接收三区、五区和七区来液,采用二段热化学沉降脱水工艺,其一段脱水各区分别进行,计量后汇在一起进行二段脱水,处理后原油含水1.8%~2.5%,长期处于超标状态。目前,曙五联进站总液量为24 100 m3/d,脱水参数现状见表1。

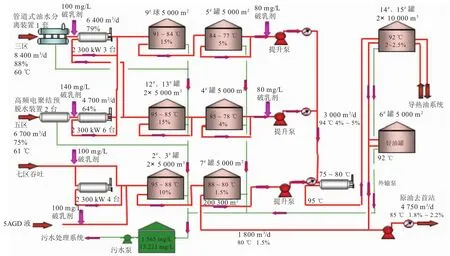

1.2 站内已建工艺流程

三区进站液计量后进1台管道式油水分离装置[2]进行预脱水,脱水量3 500 m3/d,预脱水后进入到4台换热器(热泵供热)进行升温,温度由56℃升到60℃,而后原油进3台2 300 kW加热炉(9#、11#、15#)进行一段加热,加热温度由60℃升到91℃,升温后进入到1座5 000 m3沉降罐(9#)沉降,低含水油溢流至缓冲罐(5#),含水4% ~8%,然后由三区脱水泵升压去二段脱水。三区液进站加热前加入破乳剂,质量浓度为100 mg/L。

表1 曙五联脱水工艺参数

五区进站液计量后进2台高频电聚结脱水装置进行预脱水,脱水量2000m3/d,然后进入6台2300kW加热炉 (16#、17#、12#、2#、1#、8#) 进行一段加热,温度由61℃升到95℃,而后进2座5 000 m3一段沉降罐(12#、13#) 沉降,低含水油溢流至缓冲罐(4#),含水3%~5%,然后经五区脱水泵升压去二段脱水。五区液进站加热前加入破乳剂,质量浓度为140 mg/L。

七区进站液分为吞吐产出液和SAGD产出液,进站液量分别为5 100 m3/d和3 900 m3/d,综合含水为78%,进站温度分别为62℃和110℃。SAGD产出液进站设置有加热炉,当进站温度不够时启用加热炉,温度较高时则不启用。吞吐产出液进站前先进行加热升温,而后与SAGD产出液混合进2座5 000 m3沉降罐(2#、3#),低含水油溢流至缓冲罐(7#),含水1.5%,低含水部分直接外输。七区液进站加热前加入破乳剂,质量浓度为100 mg/L。

三区、五区低含水油分区计量后,混合进入2台2 300 kW加热炉进行二段加热,温度由75℃升到93℃。原油升温后进入到2座1万m3二段沉降罐进行二段沉降脱水,脱水时间113 h,原油含水2%~3%,进1座5 000 m3好油罐储存,与七区原油混合外输,含水为1.8%~2.5%。

站内已建工艺流程见图1。

1.3 原油脱水不合格原因分析

图1 曙五联原油脱水系统工艺流程

(1)火驱开发方式的实施,造成进站原油乳化严重[3]。目前,火驱规模105井组,整体规划141井组,随着规模的扩大,将加剧脱水难度。

(2)超稠油产量及比例增加,油水密度差减小。2001年以来,曙五联五区、七区进站原油超稠油产量及比例均不断增长,造成进站原油油水密度差减小,脱水难度增大。

(3)油品物性变差,原油黏度不断增加。现状原油黏度与2007年改造时的原油黏度相比,三、五、七区原油黏度分别增加520%、50%、230%。

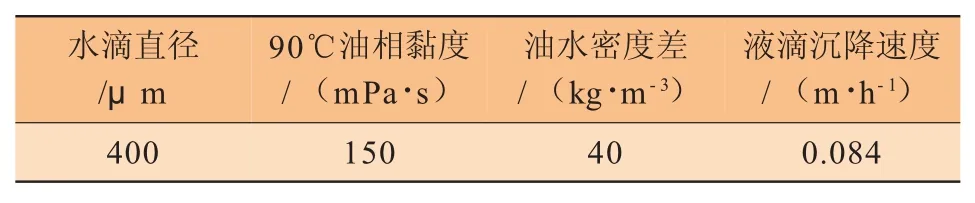

(4)二段动态沉降脱水效果较差。曙五联二段脱水采用动态沉降脱水工艺,采用动态沉降脱水工艺来实现油水分离,油中水滴沉降速度应大于沉降罐进液上升速度。其一,进液上升速度的理论计算:2座1万m3二段沉降罐进液量为3000m3/d,直径27.6m,经计算进液上升速度为0.104 m/h;其二,根据斯托克斯公式对水滴沉降速度进行理论计算:

式中:vw为水滴的匀速沉降速度,m/h;dw为水滴的直径,μm;g为重力加速度,m/s2;ρw、ρ0分别为水、油的密度,kg/m3;μ0为油的黏度,mPa·s。

水滴沉降速度计算取值及计算结果见表2。由计算结果可知,液滴沉降速度0.084 m/h小于进液上升速度0.104 m/h。因此进液对较小液滴沉降速度影响较大,增加了二段进一步脱水的难度。

表2 水滴沉降速度计算取值及计算结果

2 工艺优化

2.1 室内脱水试验

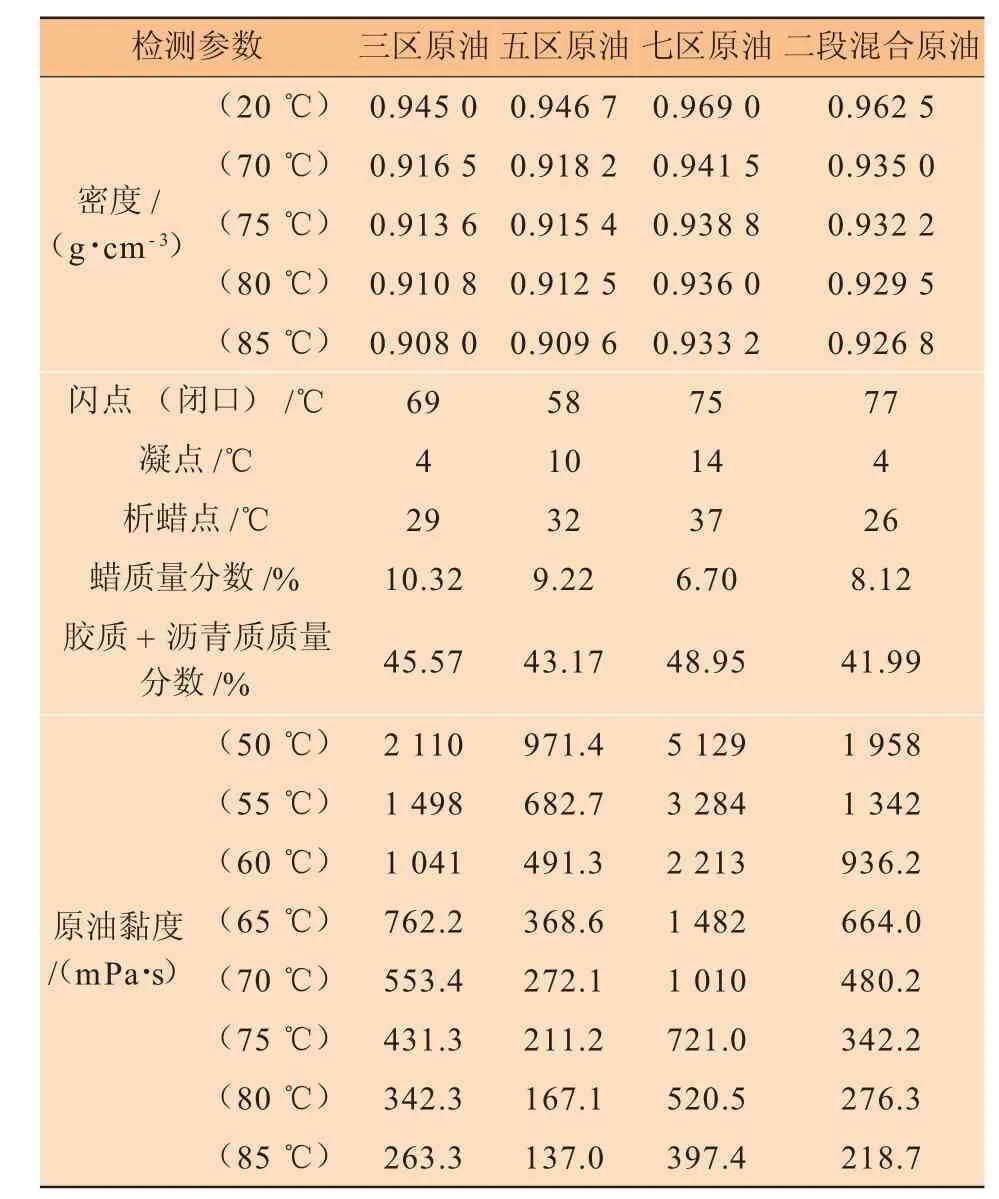

原油实际上是一种多重乳状液,只有将其破乳、脱水后才能利用[4-5]。实现原油脱水,高效的破乳剂是第一要素,只有选择高效的破乳剂才能充分破乳,原油中油水才能顺利分离,达到破乳脱水的目的。曙五联的原油物性见表3。

(1)曙五联一段热化学沉降试验结论。第一,曙五联进站采出液一段原油破乳脱水的最佳破乳剂为曙五联五区、曙四联六区、曙五联七区现场在用破乳剂。第二,曙五联进站采出液一段原油破乳脱水时,破乳剂的最佳加入量为140~160 mg/L。第三,曙五联进站采出液一段原油破乳脱水时,脱水温度应不低于80℃。第四,在满足上述优选参数条件下,当曙五联进站采出液一段原油破乳脱水时沉降时间为16 h时,脱水后净化油含水不大于12%,当破乳脱水时沉降时间为32 h时,脱水后净化油含水不大于10%,当破乳脱水时沉降时间为48 h时,脱水后净化油含水不大于7%。

表3 曙五联原油物性

(2)曙五联二段热化学沉降试验结论。其一,曙五联二段原油破乳脱水的最佳破乳剂为曙五联七区、曙五联五区、曙四联六区现场在用破乳剂。其二,曙五联二段原油破乳脱水时,破乳剂的最佳加入量为120~150 mg/L。其三,曙五联二段原油破乳脱水时,脱水温度应不低于85℃。其四,在满足上述优选条件下,在曙五联二段原油破乳脱水时,沉降时间应不小于84 h,脱后净化油含水≤1.5%。

2.2 高频电聚结脱水方案(方案一)

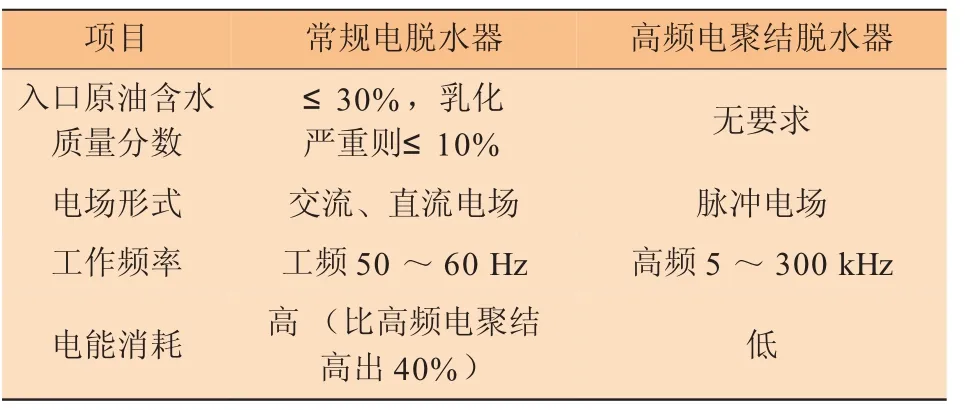

(1)高频电聚结[6]脱水原理。1988年曙五联建站时,二段脱水采用电脱水,随着原油采出液乳化程度的不断加剧,电导率增大,导致常规电脱水器易发生短路,能耗增加。高频电聚结脱水既能克服常规电脱水器易短路、能耗高的缺点,又能发挥电场破乳的技术优势。高频电聚结脱水装置通过调整高频高压脉冲的频率和脉冲时间,使高频脉冲输出时间小于原油乳状液在电极间形成短路击穿所需的时间,在击穿形成前关闭脉冲输出,从而建立起稳定的高压高频电磁场。当外加电场频率接近界面膜谐振频率时,两者形成共振,界面膜因振动、变形幅度增大而破裂,实现破乳,并在电场力的作用下实现快速聚结合并[7]。常规电脱水器与高频电聚结脱水器技术参数对比情况见表4,高频电聚结脱水装置结构示意见图2。

表4 常规电脱水器与高频电聚结脱水器技术参数对比

图2 高频电聚结脱水装置结构示意

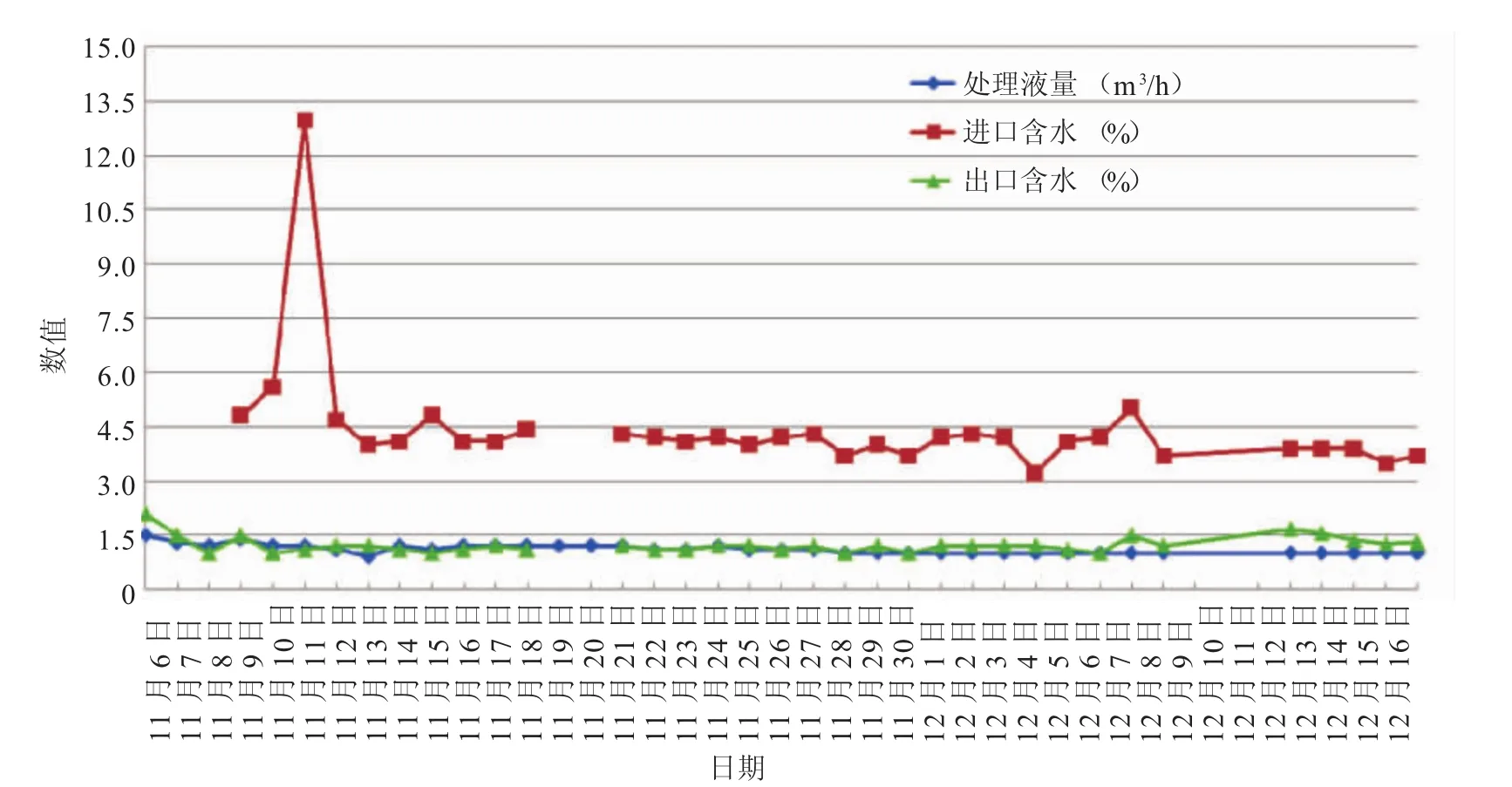

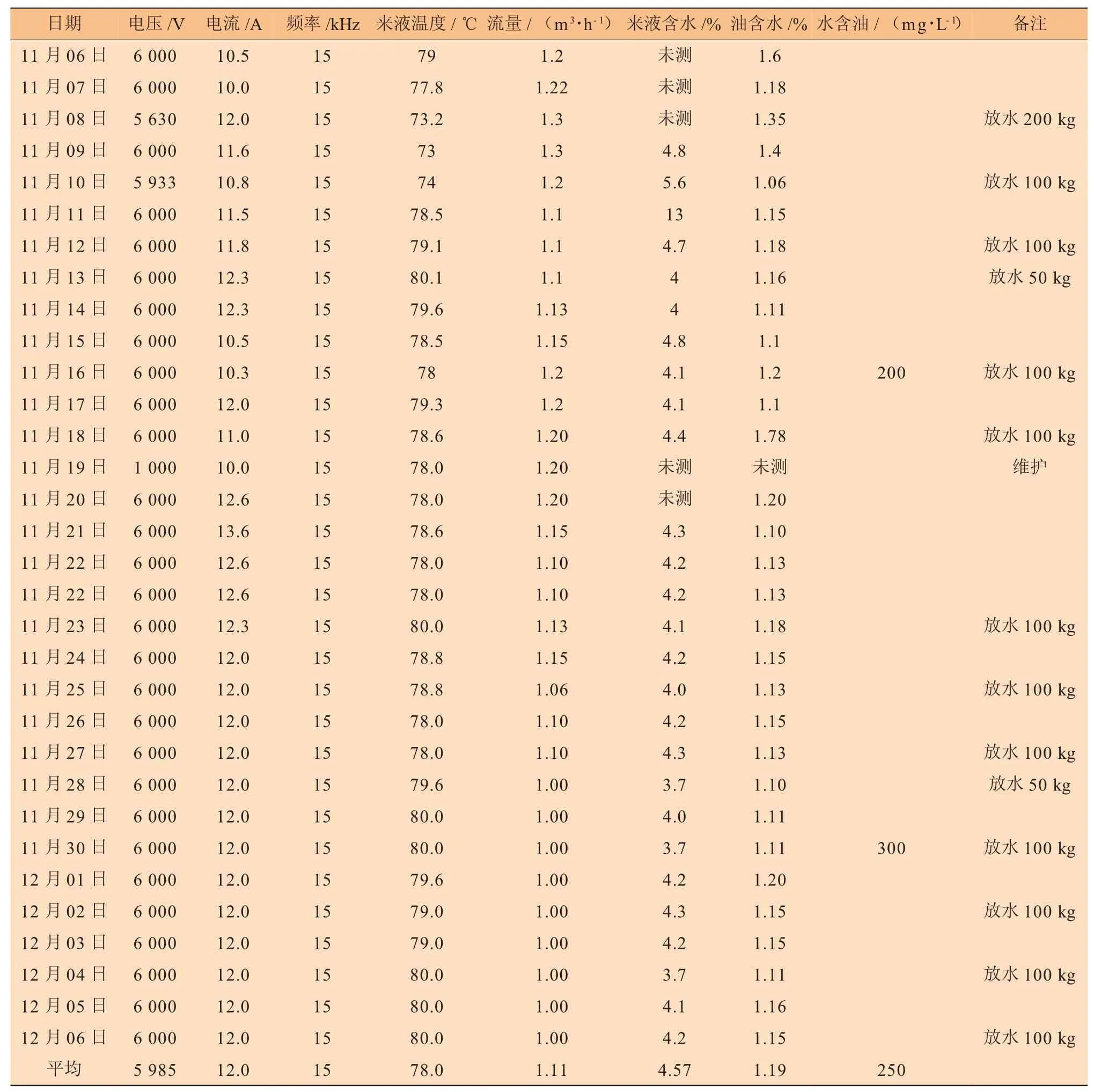

(2)现场试验。针对辽河油田稠油,2016年11~12月在曙五联开展高频电聚结脱水试验。第一,试验介质情况:试验介质为三、五区一段处理后原油,含水质量分数≤10%,温度为80℃,黏度为1 480 mPa·s(50℃)。第二,高频电聚结脱水试验装置参数:规格为1 200 mm×5 270 mm,处理能力≤1.0 m3/h,有效处理容积为4.0 m3,停留时间为4 h,工作压力为0.5~1.0 MPa,压降≤0.1 MPa。脱水试验数据见表5~6及图3。第三,高频电聚结脱水装置现场中试试验结果:进口原油含水≤10%,处理后油含水1.0%~1.4%,污水含油250 mg/L,因此高频电聚结脱水装置能够满足二段脱水指标要求。

表5 三区混合油高频电聚结脱水试验数据

(3)改造方案。改造方案为维持三区、五区和七区一段分区脱水工艺现状,二段脱水采用高频电聚结脱水工艺,原二段2座1万m3罐改成好油罐。

图3 高频电聚结脱水试验曲线

表6 三区、五区混合油高频电聚结脱水试验数据

2.3 一段动沉+二段静沉脱水方案(方案二)

一段三区、五区、七区合区沉降,2座1万m3大罐作为一段动态沉降罐,其余9座5 000 m3大罐作为二段静态沉降罐,实现一段动沉[8-9]、二段静沉的脱水工艺。

将14#、15#罐(原二次沉降罐)改为三区、五区、七区一段动态沉降罐。9#罐(原三区一段沉降罐)拆除内部结构,增加浮动收油装置,改为二段沉降罐;5#罐(原三区缓冲罐)增加浮动收油装置,改为二段沉降罐;12#、13#罐(原五区一段沉降罐)拆除内部结构,增加浮动收油装置,改为二段沉降罐;4#罐(原五区缓冲罐)增加浮动收油装置,改为二段沉降罐;2#、3#罐(原七区一段沉降罐)拆除内部结构,增加浮动收油装置,改为二段沉降罐;7#罐(原七区缓冲罐)增加浮动收油装置,改为二段沉降罐;6#罐(原好油罐)增加浮动收油装置,改为二段沉降罐;2#、3#、4#、5#、6#、7#、9#、12#、13#罐增加加热盘管,导热油伴热。

2.4 方案比选

改造方案的对比见表7。经过对比,推荐采用方案一,即采用高频电聚结脱水工艺[10]解决曙五联原油脱水超标问题,该工艺改造对生产影响小,安全风险低。

3 结束语

结合辽河油田曙五联站内生产现状,通过对曙五联油品物性的试验,分析了原油脱水的影响因素,在此基础上,提出以高频电聚结技术解决原油外输含水率不合格的问题,并对站内生产工艺进行优化。现场中试试验表明,采用高频电聚结技术,原油脱水稳定有效,技术成熟,相对于传统脱水工艺,具有效率高、占地小、运行成本低、投资低等优势,该脱水工艺是一种适用于辽河油田稠油脱水的工艺,值得在其他类似区块推广应用。

表7 改造方案比选

[1]张晓华.原油脱水技术研究进展[J].化工科技,2009,17(5):57-62.

[2]杨利民,赵振莹,赵立立.T形管分离两相流技术研究进展[J].化工进展,2009,28(1):478-481.

[3]谢明政,娄文钦,蒋余巍,等.超稠油掺稀油采出液脱水工艺技术[J].油气田地面工程,2005,24(8):21.

[4]杨思明.蓬莱19-3油田原油脱水方案研究[J].中国海上油气,2002,14(5):13-17.

[5]李朝法,贾鹏林,张鸿勋.原油破乳剂的研究进展[J].石油化工腐蚀与防护,2004,21(4):1-5.

[6]孙志英.高频聚结装置[J].油气田地面工程,2014,33(5):104.

[7]张黎明,张凯,何利民,等.高压静电聚结器设计、实验及现场应用[J].高电压技术,2010(7):1 797-1 802.

[8]丁泉允,王秋萍,崔红霞.稠油脱水工艺优化设计研究[J].石油工程建设,2014,40(5):46-49.

[9]李志杰,陈景忠,赵文学,等.超稠油集输技术在辽河油田的研究与应用[J].石油工程建设,2006,32(2):75-77.

[10]孙治谦,金有海,王振波.高压脉冲静电破乳过程水滴的破碎临界电场参数[J].中国石油大学学报(自然科学版),2013,37(1):134-138.