基于升频技术的石油排采系统优化分析

师远征,姜 珂,廖荣辉

(1.西部钻探工程有限公司,新疆乌鲁木齐 830001;2.深圳市禾望电气有限公司,广东深圳518055)

1 引言

游梁式抽油机是石油排采系统的重要组成部分,当其应用升频技术可有效节能、提高效率。然而,升频获得的能量转化会影响排采系统悬点和曲柄的速度、转矩和应力。文献[1]-[2]给出了基于石油井现场条件的悬点运动分析,但转速条件默认为匀速转动,不能直接用于升频技术等变转速情况下的动态参数分析。本文分析应用升频技术给石油排采系统带来的影响,给出优化意见,对升频技术在石油开采领域的应用具有理论指导意义。

2 抽油机几何运动参数

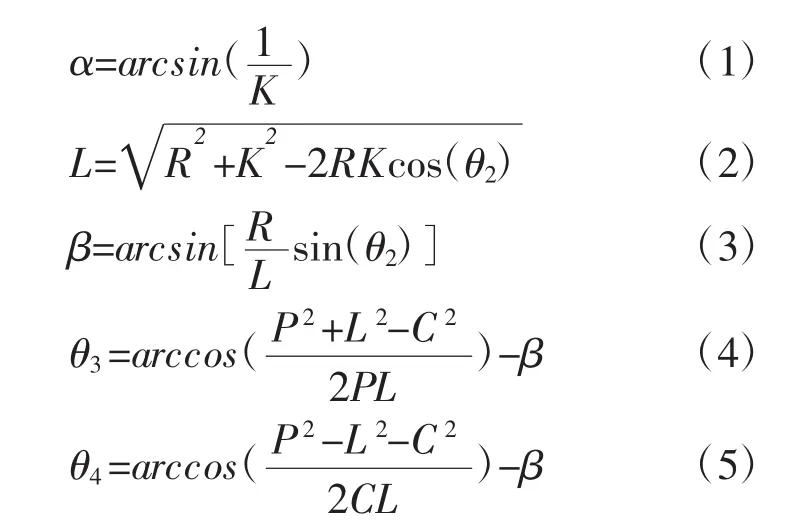

石油排采系统的游梁式抽油机几何结构如图1所示。(图中:R、P、K、A、C 和 I分别表示曲柄半径、连杆长度、基杆长度、游梁前臂长度、游梁后臂长度和基杆在油平方向的投影;L表示连杆垂直方向的距离投影)电动机带动曲柄轴转动,曲柄、连杆、横梁和游梁组成四连杆结构[3]-[4],将旋转运动转变为游梁式抽油机前端抽油杆的往复运动。由图1可得如下几何关系:

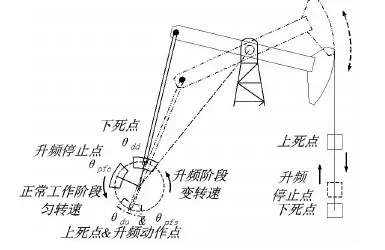

图1 石油排采系统的游梁式抽油机几何结构

分析计算以θ2=0的点为运动起始点,并取逆时针方向为正方向。按照矢量合成原则,可知:

(式中:i上标是复数计算符号)

对于悬点位移,设下死点为位移零点。以上冲程方向作为为正方向,根据几何关系得:

(式中,SPR、PR、vA、aA、Ψmax、Ψmin分别表示悬点冲程长度、悬点位移、悬点速度、悬点加速度和上死点角度、下死点角度)

3 排采系统悬点载荷

3.1 悬点载荷构成

石油排采系统工作过程中悬点存在以下载荷:杆柱自身质量;柱塞上的油柱重;油对柱塞下部的压力;抽油杆与油柱运动产生的惯性载荷;抽油杆和油柱产生的振动载荷;柱塞与筒泵、杆柱之间的摩擦力;油柱与杆柱、筒管和游动阀间的摩擦力。

上述载荷前3项与抽油杆的运动无关,称为静载荷。第4、5项载荷与抽油杆的运动有关,称为动载荷[5]。最后1项载荷受多因素影响,如运动、井下油体成分等。相比之下,振动载荷和摩擦载荷很小,本文的分析中忽略这2项。

3.2 悬点载荷分析

上冲程过程中,静载荷的成分如下

(式中,ρ杆、ρ油、A杆、A泵、L杆、h、g分别表示抽油杆材料的密度、油液的密度、抽油杆横截面积、泵柱塞横截面积、抽油杆长度、泵的沉没度、重力加速度。P杆、P油、P压、P′杆、P′水分别表示杆柱自身重力、柱塞上的油柱重力、油对柱塞下部的压力、抽油杆浮在油中的重力、泵柱塞在动液面以上的油柱重力。)上冲程过程中,惯性载荷为

(式中,m、ε、a、P杆惯和 P油惯分别表示油柱惯性载荷与杆柱惯性载荷的比值、油过流断面引起的加速度变化、油柱加速度、抽油杆的惯性载荷和石油的惯性载荷)

由此可计算得,上冲程悬点总载荷为

类似分析,可得知下冲程静载荷、惯性载荷和悬点总载荷为

4 升频对排采系统工作影响分析

4.1 工作过程分析

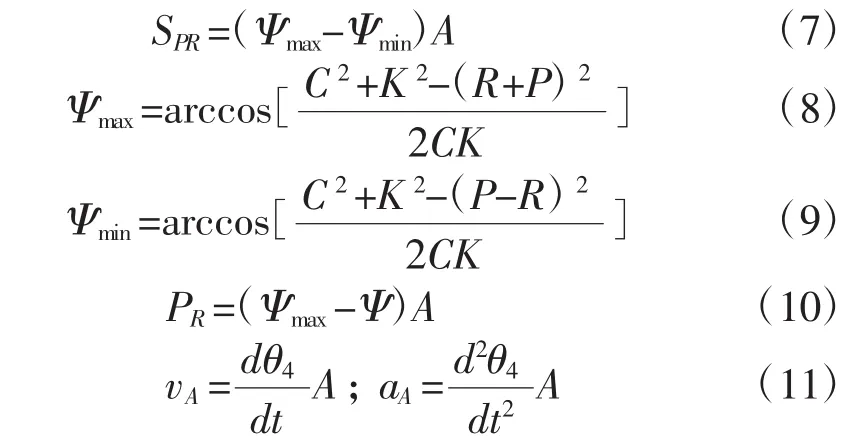

抽油机在一个冲次过程中分为正常工作阶段和升频阶段,如图3所示。

1)正常工作阶段。曲柄旋转到达升频停止点θpfe时,转速减至正常工作转速ωn,系统进入正常工作阶段,曲柄以ωn匀速转动;游梁前端达到上死点后,系统进入升频阶段,曲柄加速。

图2 抽油机工作过程示意

2)升频阶段。升频阶段电动机不做功,能量转化完全在机械设备和负载间进行。根据能量守恒定律有

上述四个变量分别表示等效曲柄配重的重力势能变化、等效曲柄配重的动能变化、悬点载荷的重力势能变化、悬点载荷动能变化。

4.2 关键参数计算

4.2.1 曲柄关键位置角

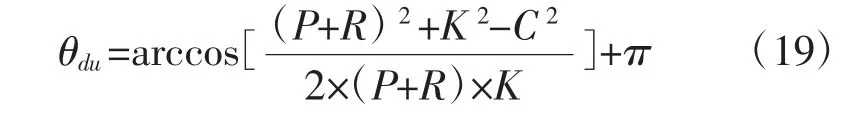

1)上死点位置角。Ψ=Ψmin时,系统到达上死点,即 θ2=θdu。根据几何关系可得

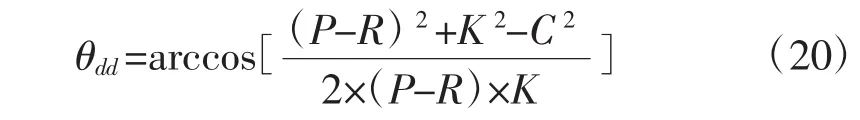

2)下死点位置角。当Ψ=Ψmax时,系统到达下死点,即θ2到达θdd。根据几何关系可得

(θdu、θdd表示曲柄在下死点时的角度位置、上死点时的角度位置)

4.2.2 曲柄角速度

1)正常工作阶段。曲柄匀速旋转,所以曲柄的角速度为

2)升频阶段。根据能量守恒定律和各参数的表达式计算相应角速度值。

4.2.3 曲柄轴扭矩

曲柄轴扭矩与悬点载荷、机械结构及抽油机平衡状况有密切关系[6]。确定合理的曲柄轴扭矩,对电动机功率选择、抽油设备的机械应力核算有重要意义[7]。

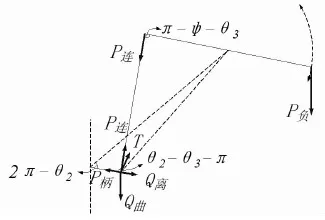

图3 曲柄扭矩受力

曲柄轴净扭矩为曲柄切向力与的乘积为

根据连杆连接点的力学平衡关系,得净扭矩为

5 优化分析

5.1 排采系统设备参数

利用上述分析结果对延长石油定边采油厂六号站1168#油井排采设备进行分析优化。1168#油井采用CYJY4-1.5-9HB型后置式曲柄平衡游梁抽油机,机械参数如下:曲柄半径 0.65m;连杆长度 1.95m;基杆长度 2.40m;游梁后臂长 1.35m;游梁前臂长 1.50m;悬点冲程 1.522m。

1168#井实际井况与工作参数如下:井深515m;泵挂位置 461.1m;杆径 19.1mm;管径 73mm;井液密度1000 kg/m3;等效曲柄配重 11000N;设定工作冲次4次/min。

5.2 结果分析

升频模式与匀速模式下的分析结果如图5~图8;上述影响与不平衡程度的分析结果如图9所示。

5.2.1 曲柄角速度

图4为在升频和匀速2种工作模式下,曲柄角速度随曲柄转角的变化曲线。升频模式,达到上死点后曲柄加速,在下死点附近转速达到最大,之后减小至正常工作转速。前述工作参数下,升频过程中最大曲柄转速可达正常角速度的3~4倍。

图4 曲柄角速度随曲柄转角的变化曲线

5.2.2 实际冲次

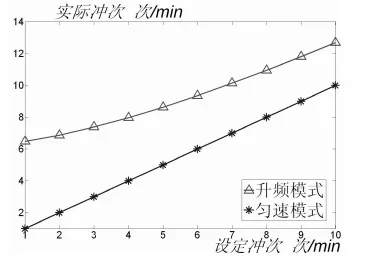

图5 实际工作冲次与设定冲次

图5为在匀速和变频2种工作模式下,设定冲次与实际冲次的关系曲线。分析可知,应用升频技术后,实际工作冲次大于设定工作冲次,特别对于低冲次工作情况更严重。

5.2.3 配重不平衡程度影响

悬点载荷与配重的关系如图6所示。

随着等效曲柄配重的减小(由11000N减到9000N),分析可知,配重的不平衡程度逐渐增加,悬点载荷最大值也急剧增大。升频模式下的悬点应力远大于匀速模式下的应力;随着不平衡程度的增大,系统悬点应力也急剧增加。

5.3 分析优化

在上述分析模型下,以1168#井悬点载荷为优化目标,综合考虑系统冲次和采油量为约束条件,得到最优化参数为:曲柄配重调节为12650N,基准工作频率为27Hz

实施该升频方案后,实际工作冲次4.189次/min,采油量相较于工频提升2.8%,节电率达到37.69%;悬点载荷峰值相较于优化前的默认配重时降低28.83%,有效降低了设备的机械应力和皮带的磨损。

图6 悬点载荷与配重关系

6 结论

1)升频技术是油田的重要节能手段,但应用升频技术会使悬点的线速度和加速度极大增加,导致悬点载荷和机械应力增大;另一方面也会改变石油井排采系统冲次时间

2)通过本文的分析,可以有效计算得到悬点载荷、冲次等,分析出升频模式下的各参数值。

3)在上述分析基础上,对配重块和基础工作频率进行约束和优化,能够有效改善系统应力峰值,提高设备的使用寿命。

升频技术在石油开采领域的应用具有积极的意义,能够较好地实现节能目的。在工程应用中必须充分考虑其对开采设备系统的影响,合理设定参数,才能达到更好的实现工程应用效果。