基于冲次控制的从式井变频节能分析

胡 彪,姜 珂,廖荣辉

(1.西部钻探吐哈钻井公司;2.深圳市禾望电气股份有限公司,广东深圳518055)

抽油机是油田排采的重要的用电设备,据统计,抽油机用电可达油田总用电量的20%~25%。而游梁式抽油机因结构简单、可靠性高等优点,在有杆采油地面设备中一直占主导地位[1]。

我国油井多位于偏远地区,又具有低渗透、低产量、含水高等特点[2]。高供电成本和低产量的结合,极大增加了石油开采成本。所以,抽油机系统的节能减耗是极具有经济和环境意义的。

1 系统方案

数字化抽油机系统由功率和控制部分构成。功率部分包含开关、变频器和电机等,主要作用是带动抽油机机械结构运转,实现抽油功能;控制部分包含各种传感器和RTU控制器、数据传输模块等,用于检测分析井场数据、上传报文和控制变频器运行,以达到最优的运行效果。

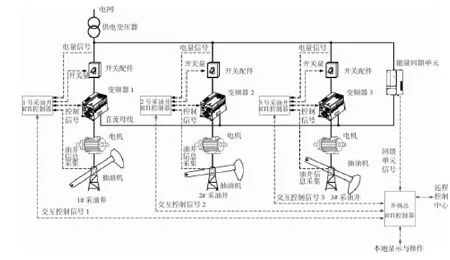

图2为含三口油井的丛式井抽油机系统拓扑示意图。

每台油井抽油机由单独的变频器驱动,并由单井的RTU控制器采样和控制。单井RTU将信息与井场RTU进行交互,接受其对运动控制的协调分配。井场信息最终由井场RTU分析整理,并上传报文。

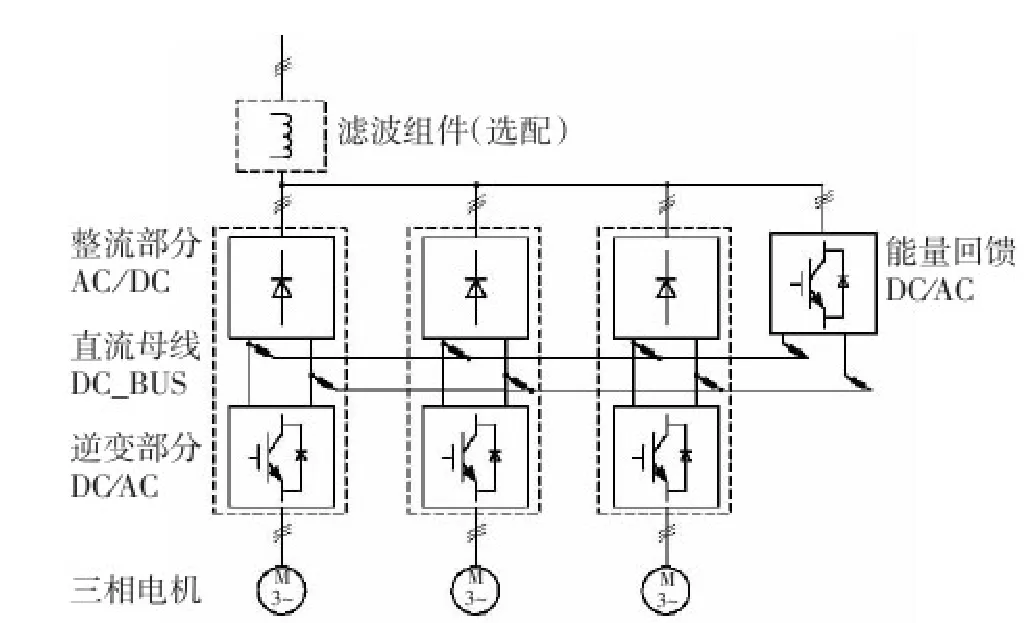

1.1 功率系统

功率系统的电气示意图如图1所示。

功率系统采用分布式整流的共母线系统拓扑,选型说明如下。

图1 功率系统电气图

图2 丛式井抽油机系统拓扑示意图

1)抽油机电机。采用三相异步电动机,电压为380V,功率为 30kW,电流 58.6A,额定转速1440rpm。电机功率是根据悬点载荷、配重载荷和传输比等数据设计得到,保证能有足够的力矩和较合适的排采速率。

2)变频器。变频器电压为380V,功率为30kW,电流60A。变频器的选型适配电机功率,同时保证一定的过载系数。整流侧为不控整流,简单可靠;电机驱动采用高性能矢量控制,以达到快速响应的效果。

3)滤波组件。当对电网电能质量有较高要求时,可以选配滤波组件。本系统采用谐波通道滤波拓扑,构造5次和7次两个谐波通路,能够将满载时的网侧谐波THDI值限制在6%以下、功率因数提高到 0.85以上。

4)能量回馈单元。电压为380V,功率为30kW,电流60A。能量回馈单元没有按照三口井的满功率配置,原因是共直流母线节能方案能有效使能量内部环流,提高利用率。该能量回馈单元具有宽频的电网适应能力和很强的EMC抗干扰能力,能够在恶劣的电网环境下稳定运行。

以上系统拓扑适用于集中的丛式井;对于分布较远的单井,不适合采用该拓扑结构。

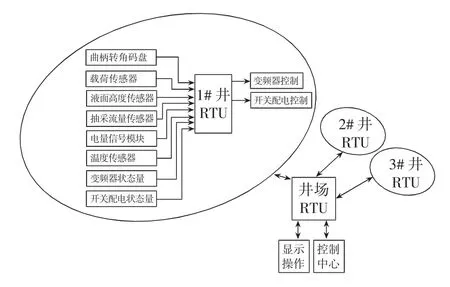

1.2 控制系统

井场控制系统示意图3所示。

图3 控制系统示意图

控制系统采用两级控制,实现多机控制的最好效果。选型说明如下。

1)单井RTU。采用的单井RTU具有32位工业级处理器和多组输入输出端口。单井RTU内置完整的曲柄周期的运动控制分配,使抽采过程中的应力、损耗降低,实现节能目的。同时单井RTU接受各节点信号用作保护和控制,并将信息通过通讯端口上传给井场RTU用于多井协调控制。

2)井场RTU。采用的井场RTU智能模块,相比super32具有更多的通讯端口和更强大的处理芯片。井场RTU接收多井信息,并协调运动过程,实现节能目的。

3)检测模块。采用成熟的检测计量模块,如电量检测模块采用安控SU306、显示模块采用GTCY-3B等。

两级控制结构可以有效实现多机协调控制,结合相应控制方法,可以达到最大的节能目标。

1.3 技术特点

本方案具有如下技术特点。

1)电机以稳定性为前提。从油田应用来说,三相异步电动机并不是节能效果最好的电机;开关磁阻电机和转子绕线式电机分别在配重平衡和不平衡时具有相对更高的节电率[3]。但从当前电机的稳定性和控制技术的成熟性,三相异步电机仍是首选。

2)共母线与能量回馈单元实现能量的有效利用。抽油机具有势能负载,因此必定存在能量回馈。所以在丛式井利用共母线方案,并协调控制抽油机的运动过程,能够有效使得能量在井间环流,提高利用率。能量回馈单元则将确实无法环流的能量回馈到电网,避免浪费。

3)分布式整流。实现了整流部分的冗余备份,一旦某台变频器的整流部分故障,可以通过切除前级开关实现继续运行,提高系统稳定性。

4)矢量控制技术。能够使电机具有更快的动态响应和控制性能,提高启动和卡泵时的输出电流,避免因为启动力矩过大而被迫放大变频器功率等级。配合码盘可以实现悬停功能,为机械式抽油机的配重平衡提供极大便利。

5)数字化系统与运动控制。内置运动控制程序,实现抽油过程的最优化分配。全部数据可以远程监控,方便遥测和遥控,推进油田的四化建设。

2 节能方案

系统方案中采用多种节能技术以实现节能目的。

2.1 共直流母线

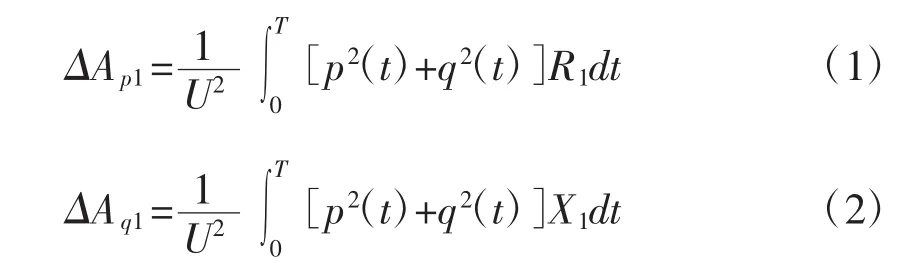

油田供电的很大一部分损耗来自于导线损耗和变压器损耗。

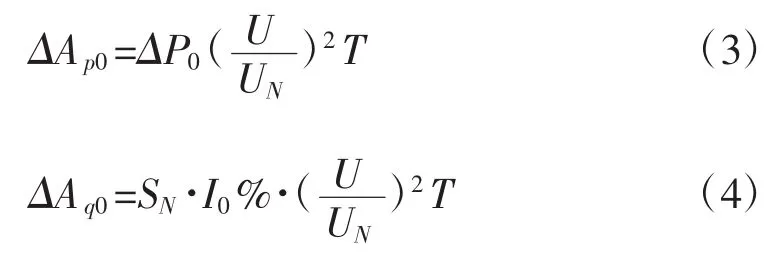

其中导线有功和无功线损可表示为:

式中,U、p(t)、q(t)、T、R1和 X1分别表示电压,抽油机累加有功、无功,抽油机运行时间和线路电阻和电抗。

变压器的电量损耗可如下表示:

式中,UN、SN、I0%和 △P0分别表示变压器额定电压,变压器额定容量,变压器空载电流百分比和变压器空载损耗。

通过协调分配丛式井的总进线端有功和无功,使得累积有功和无功最小,即可实现线路损耗和变压器损耗的极大降低[4]。具体调控方式为曲柄旋转周期过程中回馈起始阶段的相位控制,使回馈阶段按照均匀分布的原则展开,避免回馈能量的浪费。应用该技术后,线路和变压器损耗明显降低。

2.2 液位自动冲次调节

传统抽油机系统的冲次通常由现场或者远程控制中心手动更改,往往会出现空采现象,造成能量浪费。

本系统方案中,将动液面液位高度和抽采流量作为控制量进行闭环控制,通过PI控制器来进行实时控制,以曲柄旋转周期为时间单位来更新油井冲次信息。

对于极低产井或自喷井,可采用“休眠-唤醒”的间歇工作模式,避免油井的空转,充分达到节能效果。

2.3 冲次分断控制技术

据统计,游梁式抽油机运行效率大多在30%左右。通过提升电机本身的效率来降低整个系统的能耗,效果非常有限。因此,从工艺过程来进行节能效果会更加直接。

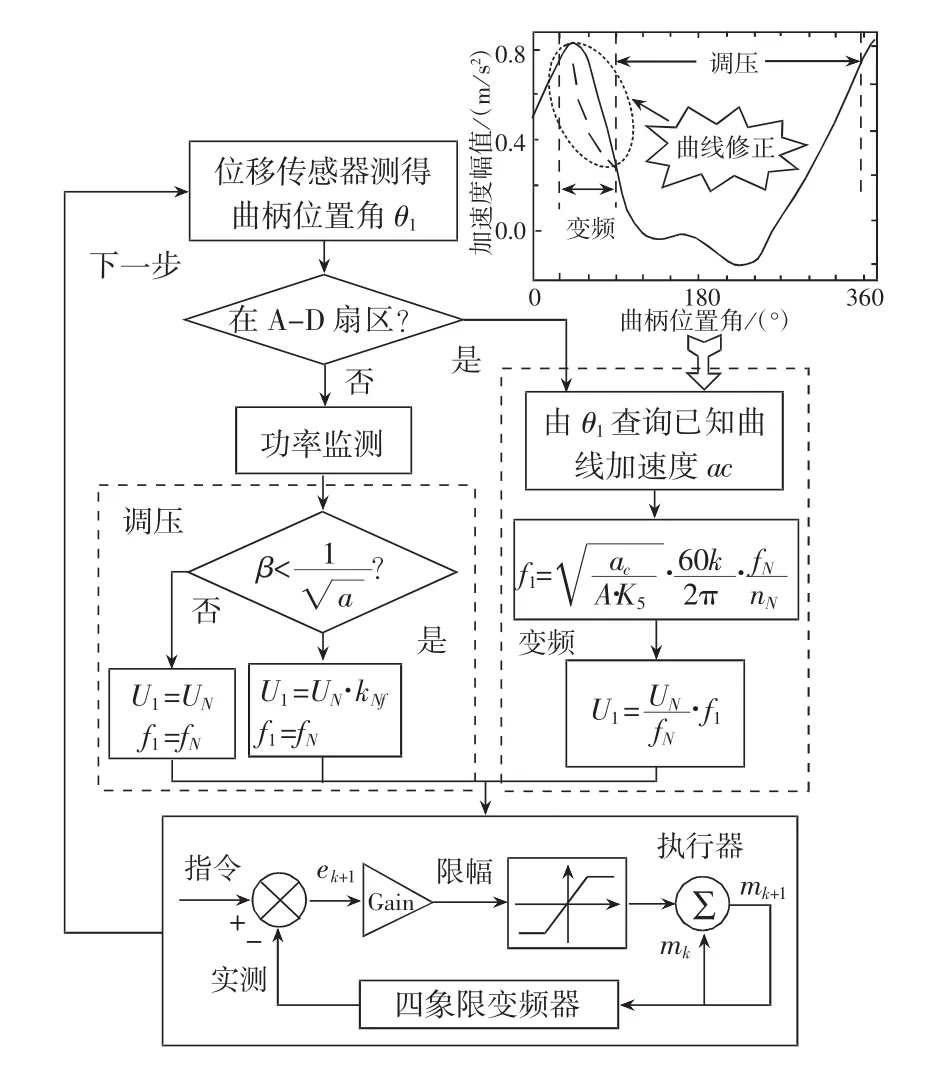

根据抽油机n-T模型,运行过程中悬点载荷决定了电机负载大小。所以完全可以分段协调控制抽油机在曲柄周期过程中的冲次大小,间接改善平衡块对负载的平衡作用,从而使的轻载下电机运行效率最优,达到节能目的[5]。

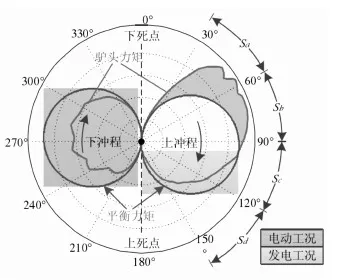

以曲柄旋转中心为极点,建立空间极坐标系。曲柄位置角顺时针为正;极径表示曲柄所受旋转力矩大小(为阐述方便力矩均作绝对值处理)。可见平衡力矩固定,但驴头力矩则受平衡配重、动液面、油液黏度等多因素影响。进一步,不同曲柄位置呈现的不均衡性相同。如图中部分扇区(Sa-Sb)内为电动工况,平衡效果会变差;而部分扇区(Sc-Sd)内势能会向电网进行回馈(或被制动电阻消耗掉)。

图4 不同曲柄位置处抽油机运行工况分析

通过前文分析,在不同阶段采取不同控制方式:

1)利用变频技术间接控制悬点载荷中惯性载荷成分,使(Sa-Sb)扇区驴头力矩曲线顺时针向(Sb-Sc)扇区偏转一定角度。

2)其他扇区,根据抽油机实际负荷状况,基于最小电机损耗的控制目标,采取实时调压-不变频技术。

采用上述控制方式,可以有效减小整个冲程阶段抽油机所消耗的电机功率,达到显著的节能效果。

最终控制流程图如下图所示。

图5 变频-调压分段控制流程图

通过对扇区驴头悬点载荷中惯性成分的有效遏制,平衡块对悬点载荷的平衡效果也明显改善。综合考虑变频器本身带来的谐波损耗后,系统单油井的整体节电率仍可达到13%~18%之间,节能效果显著。

3 节能效果

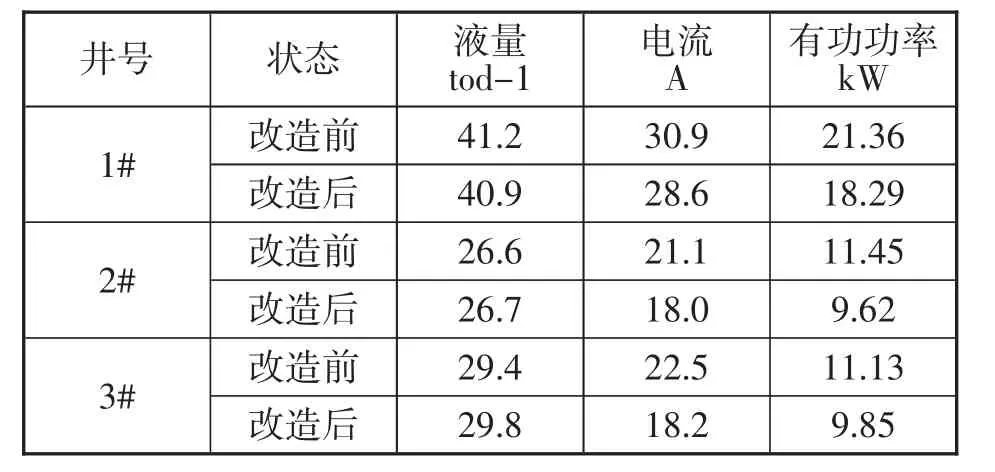

在某油田的采油厂某丛式井进行改造和节能效果验证,将原电网直接驱动的电机更改为上述节能系统,测试数据如下。

表1 系统节能效果对比

分析数据可知:三口油井的单井节电率分别为14.37%,15.98%和 11.50%;总体节电率为 14.06%。前端变压器容量由原56kVA左右减小到40kVA左右,效果明显。

4 结论

基于冲次控制的变频技术应用于抽油机上,可以实现很好的节能效果,本文通过在某油田丛式井上的实际改造应用,证明了节能方案的有效性和优异性,带来了较大的经济价值,为后续油田的节能方案实现提供了借鉴和参考实例。