不锈钢搭接激光焊接头相控阵超声检测研究

徐惠妍, 李云峰

(长春工业大学 材料科学与工程学院, 吉林 长春 130012)

0 引 言

新型不锈钢城铁车车体侧墙采用搭接激光焊结构,激光焊时光束作用的表面层钢板全熔透,而搭接的下层钢板仅实现半熔透,从而达到作为焊接产品使用面的下层钢板表面无焊痕的效果[1-2]。由于激光焊接头的连接处位于搭接板贴合面激光焊接头的内部,给激光焊缝质量检验带来很大困难,因此,合适的焊接质量无损检测技术对搭接激光焊质量控制具有重要意义[3-6]。超声波无损检测技术以其检测灵敏度高、速度快、易于实现现场操作及安全性好等优点得到广泛应用,尤其在迅速发展的计算机信息及智能化技术推动下,定量化、智能化超声波检测技术快速发展,展现出良好的发展及应用前景。针对搭接激光焊缝熔宽超声检测,文献[7-9]介绍了一种机械扫查式超声检测方法及装置,实现了搭接激光焊缝的图像化C扫描定量超声检测,但该方法存在检测效率较低的不足。相控阵超声检测技术采用电子聚焦扫描检测方式,使超声检测效率及实时成像性能得到极大提升,成为超声检测技术发展的主流方向。因此,文中基于相控阵超声检测技术研究不锈钢搭接激光焊缝的高效超声检测方法及系统。

1 试验材料及试验条件

1.1 试验材料

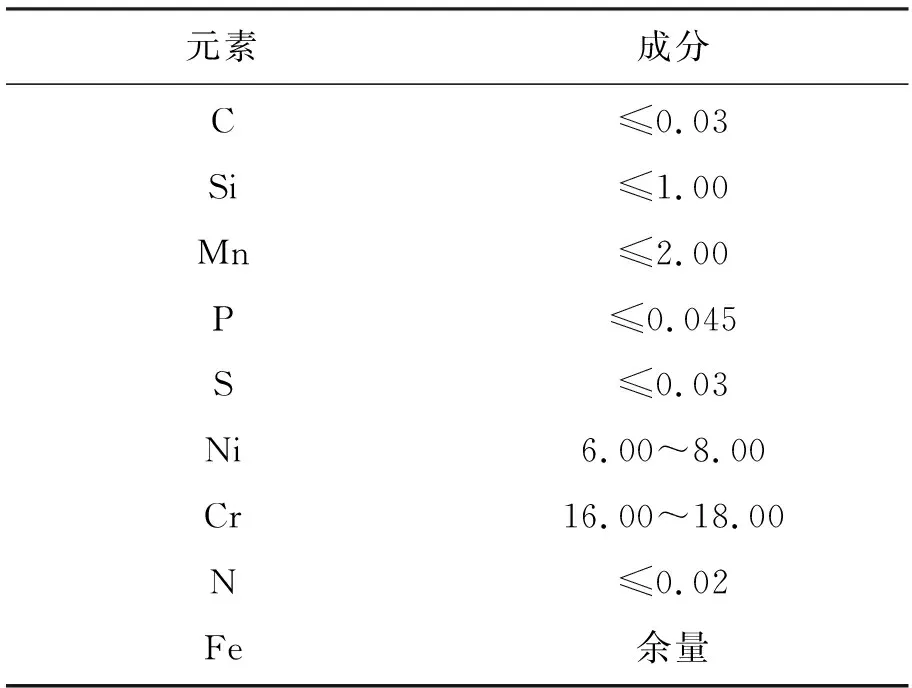

试件材料为奥氏体不锈钢SUS301L薄板,其化学成分、声学特性分别见表1和表2。

表1 奥氏体不锈钢SUS301L化学成分 wt.%

表2 奥氏体不锈钢SUS301L声学常数

1.2 不锈钢搭接激光焊工艺

不锈钢搭接激光焊选用的激光焊设备为额定功率4 kW的Nd:YAG固体激光器,其输出激光波长为1.06 μm。激光焊过程中为防止焊缝氧化及有害成分进入焊缝,采用纯度大于99.99%的氩气作为保护气体。

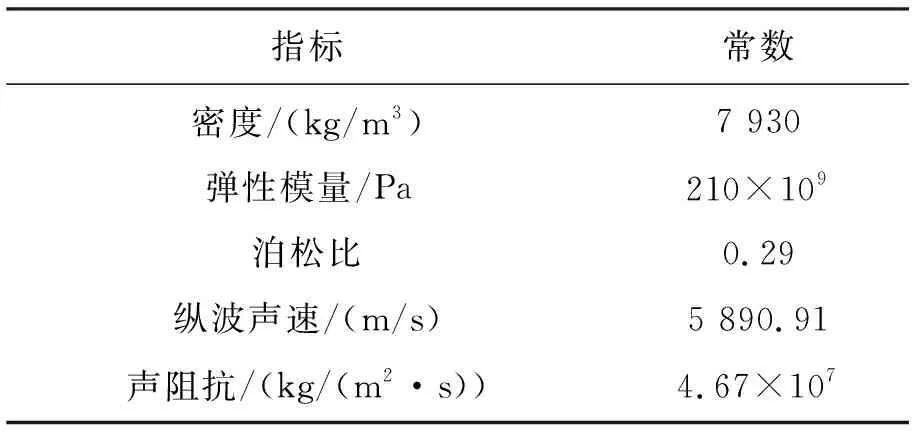

不锈钢搭接激光焊采用的材料板厚组合为1+1.5 mm,激光焊接头形式如图1所示

图1 不锈钢搭接激光焊接头形式

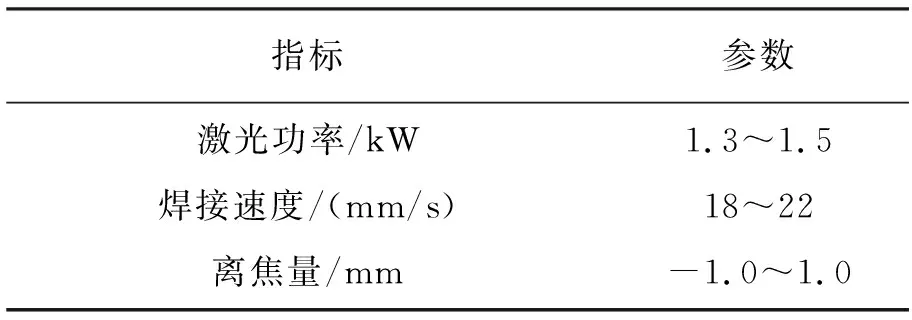

激光焊主要工艺参数见表3。

表3 不锈钢搭接激光焊工艺参数

1.3 相控阵超声检测系统

相控阵超声检测系统为美国AOS公司出产的32通道相控阵超声检测仪,配套32阵元的线阵超声探头,其阵元间距为0.3 mm,中心频率为10 MHz。该超声检测系统用以实现激光焊缝的电子扫描检测。

2 超声检测系统研究

2.1 超声检测方法原理

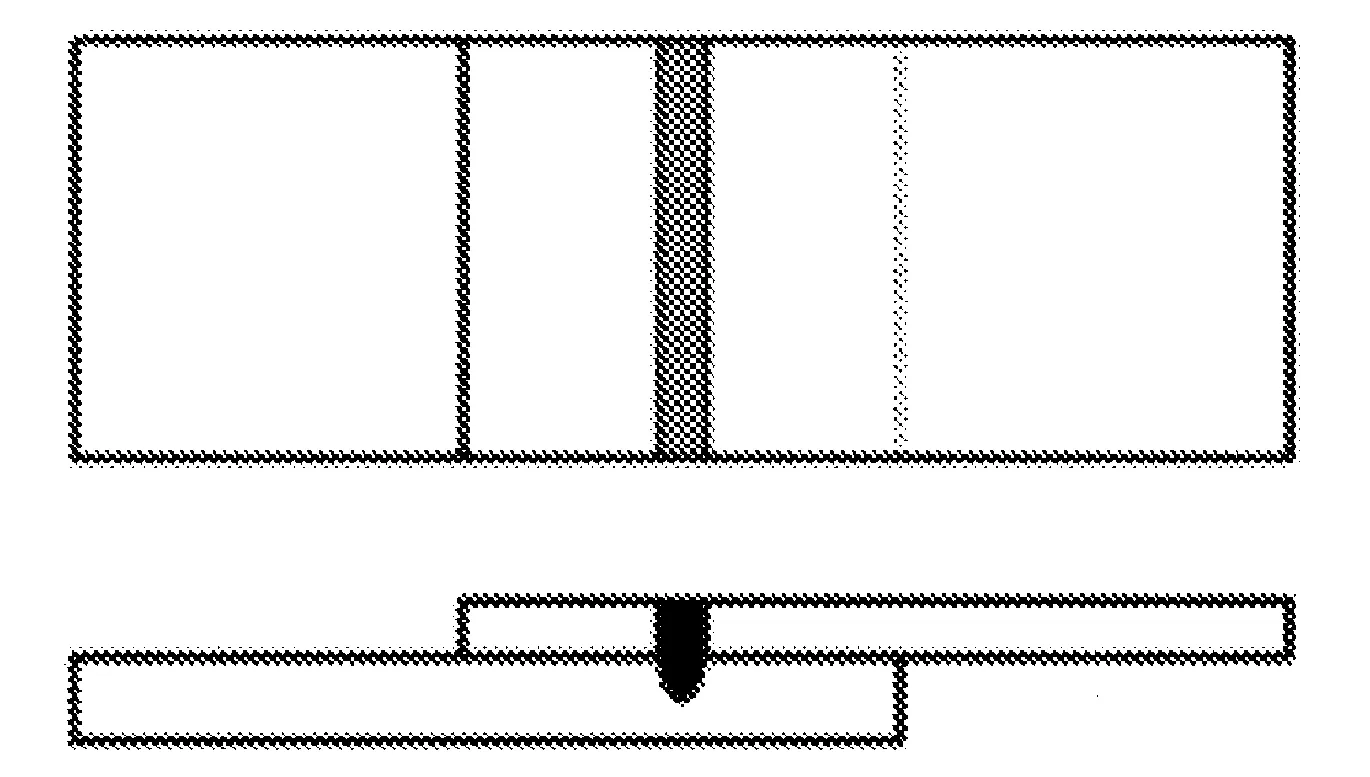

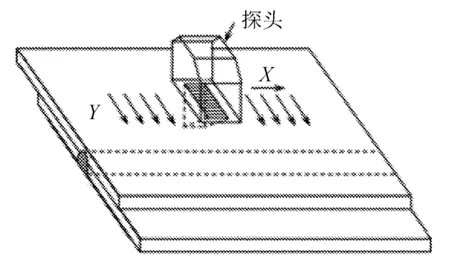

利用搭接激光焊缝下层钢板仅是半熔透的特点,搭接激光焊缝的超声检测在工件的半熔透板表面进行,以避开比较粗糙的焊缝表面,使探头与工件能够实现良好的耦合,提高声波对工件的入射率,检测方法原理如图2所示。

图2 超声检测方法原理图

文中搭接激光焊缝超声检测主要是针对被焊工件接触面处的激光焊缝熔宽的检测,检测的基本原理与一般的焊缝缺陷检测基本相同,只是将搭接工件接触面的焊缝熔合区视为“缺陷”,通过对该“缺陷”边缘的识别实现激光焊缝熔宽的检测。文中设计了电子扫描与机械扫描结合的方式实现激光焊缝的超声C扫描检测:线阵超声探头以垂直工件表面直入射的方式,在垂直于焊缝方向(Y向)进行相控式电子扫描检测;每完成一次对激光焊缝的横向电子扫描检测,线阵超声探头在平行于焊缝方向(X向)移动一个步长,然后进行下一次横向电子扫描检测,以此往复。完成设定次数的横向电子扫描后,将所有扫描点获得的A波检测信号组合成Nx×Ny的数组矩阵,对数组的A波检测信号进行特征值提取分析,并进行灰度值及色彩编码转换,则生成搭接激光焊缝C扫描超声检测图像。

2.2 超声检测系统结构

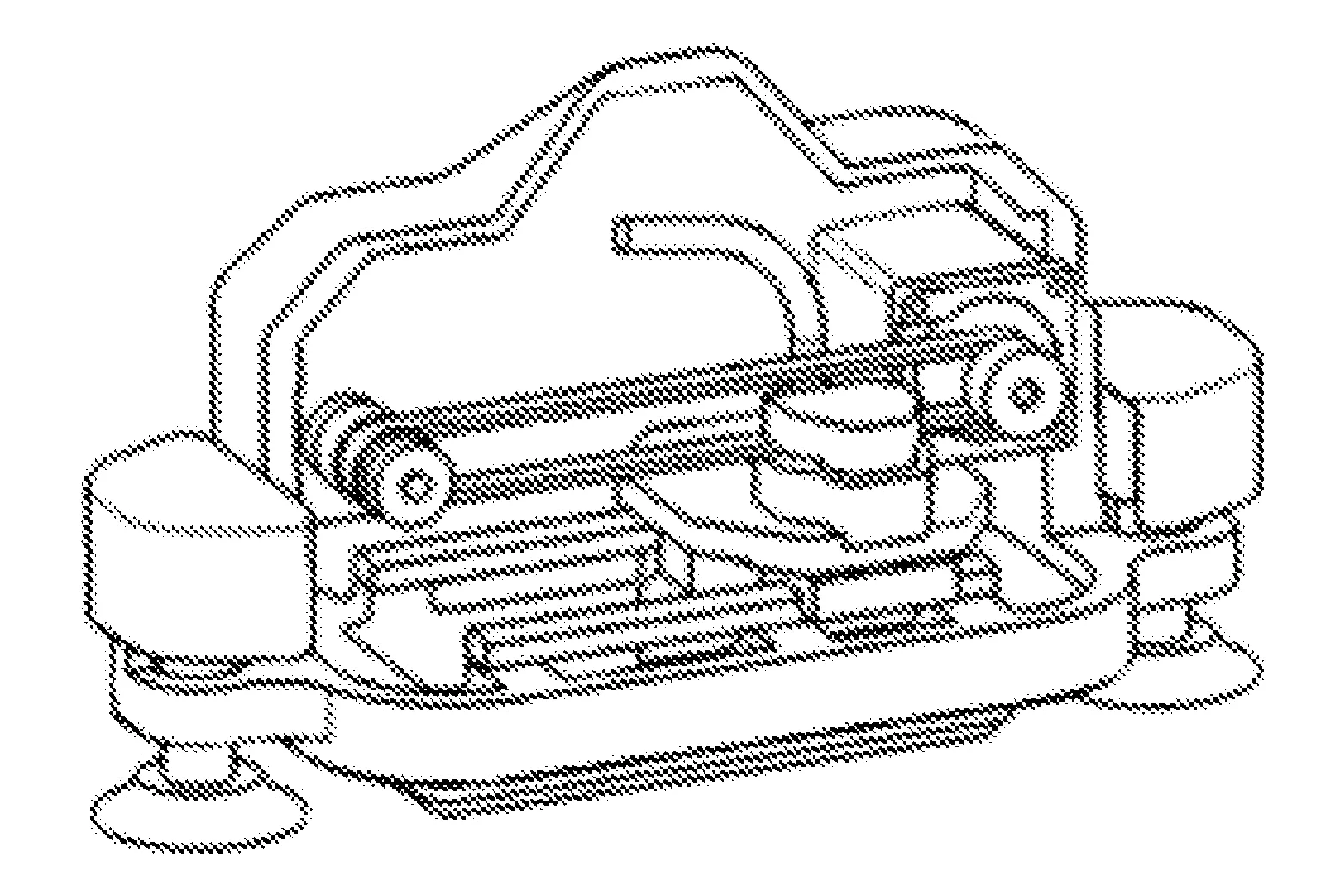

搭接激光焊缝超声检测系统由便携式工业计算机、相控阵超声检测模块、运动控制模块及探头机械运动模块等组成。其中,探头机械运动模块结构如图3所示。

图3 探头机械运动模块结构图

其主要特点是阵列探头在模块的壳体内运动,并采用水浸耦合方式,而在焊缝C扫描检测过程中整个探头机械运动模块与工件采用简单的接触耦合方式,并相对工件不动,大大提高了探头运动的稳定性,从而改善声波检测信息质量。探头在模块壳体内的运动由微型步进电机驱动,为了尽可能减小探头机械运动模块的尺寸,提高其操作使用的实用性,采用微型高精度滑轨导向及同步带传动结构,从而使探头的运动稳定性及位置控制精度得到保证。

工业计算机是搭接激光焊缝超声检测系统的控制核心,通过对相控阵超声检测模块及运动控制模块的协同控制,驱动探头机械运动模块实现对焊缝的C扫描超声检测。相控阵超声检测模块由计算机对其进行工作模式设定、超声电子扫描参数配置及垂直于激光焊缝方向的超声电子聚焦扫描检测控制。相控阵超声探头每完成一次电子聚焦扫描检测,计算机则通过运动控制模块驱动步进电机,使其在平行焊缝方向移动一个设定的步长,并在此模式下,激光焊缝超声检测系统按照设定的超声探头移动步数进行自动超声检测。与此同时,计算机对所有扫描点的超声检测数据进行自动存储处理,整个超声C扫描结束后,则对每个扫描点的超声检测A波信号数据在时域及频域上进行特征值提取分析,提取出的特征值转化为超声检测C图像的灰度值或色彩编码,在此基础上形成超声检测C扫描图像信息。系统通过计算机人机交互界面显示焊缝的超声C扫描图像,直观显示焊缝熔宽情况的超声检测结果,在C扫描图像分析基础上,对焊缝熔宽进行定量分析计算,并给出焊缝熔宽值的分析结果。

2.3 超声检测系统控制软件

工业计算机通过系统软件对搭接激光焊缝超声检测系统的检测过程进行自动控制及分析。系统软件功能主要包括:相控阵超声检测模块检测参数配置及超声电子聚焦扫描检测控制;超声探头移动参数设置及步进电机运动控制;超声检测信号数据处理、特征值分析提取及焊缝熔宽检测结果的图像化与定量化分析;超声检测结果的数据存储;系统信息输入及输出界面设计等。

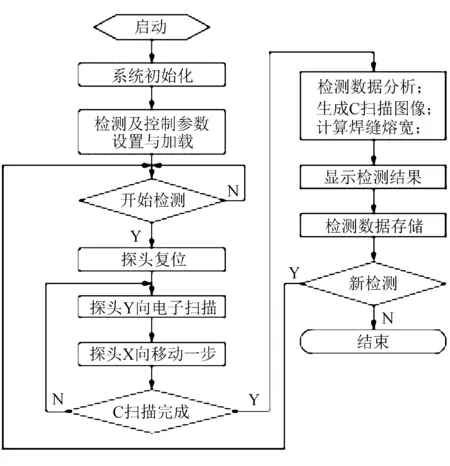

文中超声检测系统是一个实时多任务系统,系统软件基于Windows开发平台,采用面向对象可视化Visual C++程序设计语言编写,系统软件流程和显示主界面分别如图4和图5所示。

图4 超声检测系统软件流程

图5 超声检测系统主界面

3 试验结果及分析

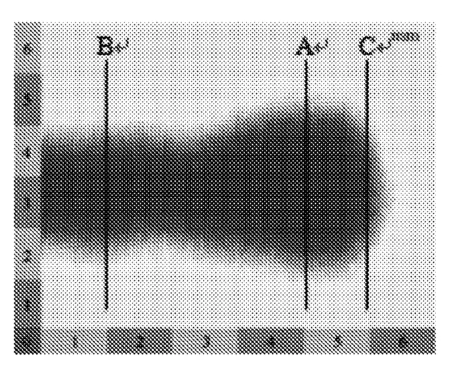

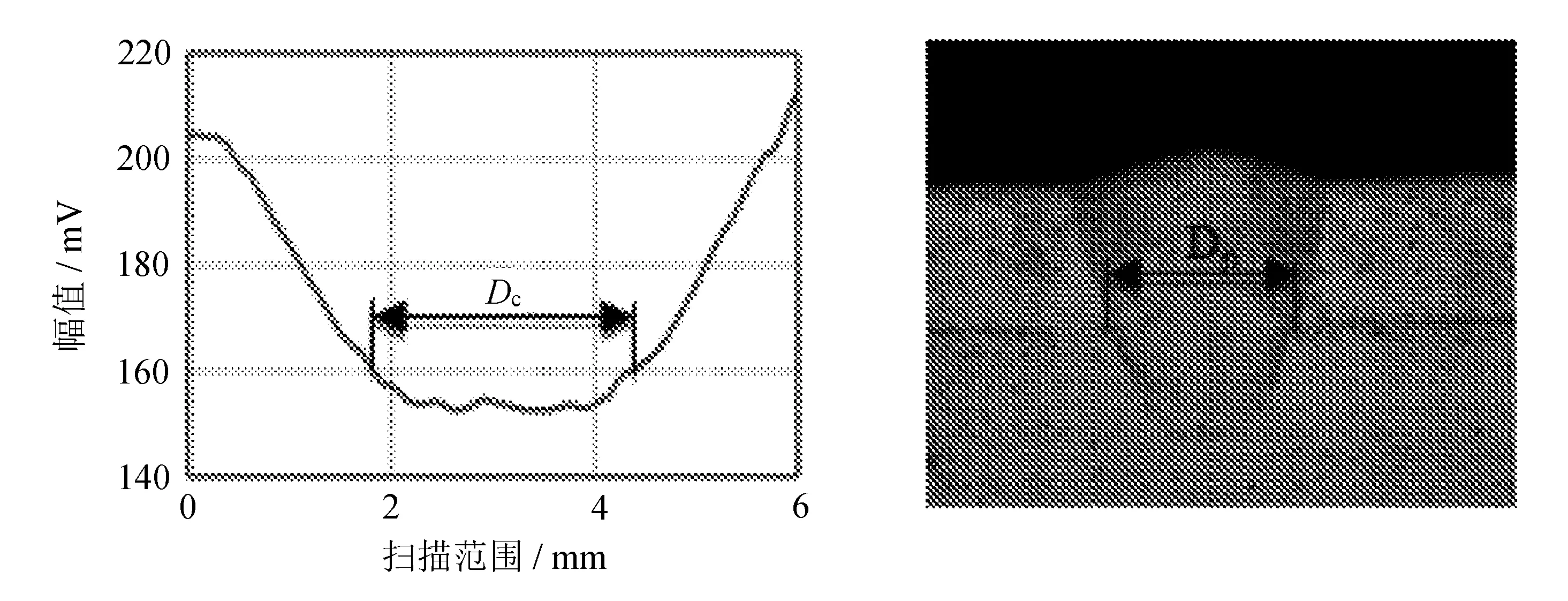

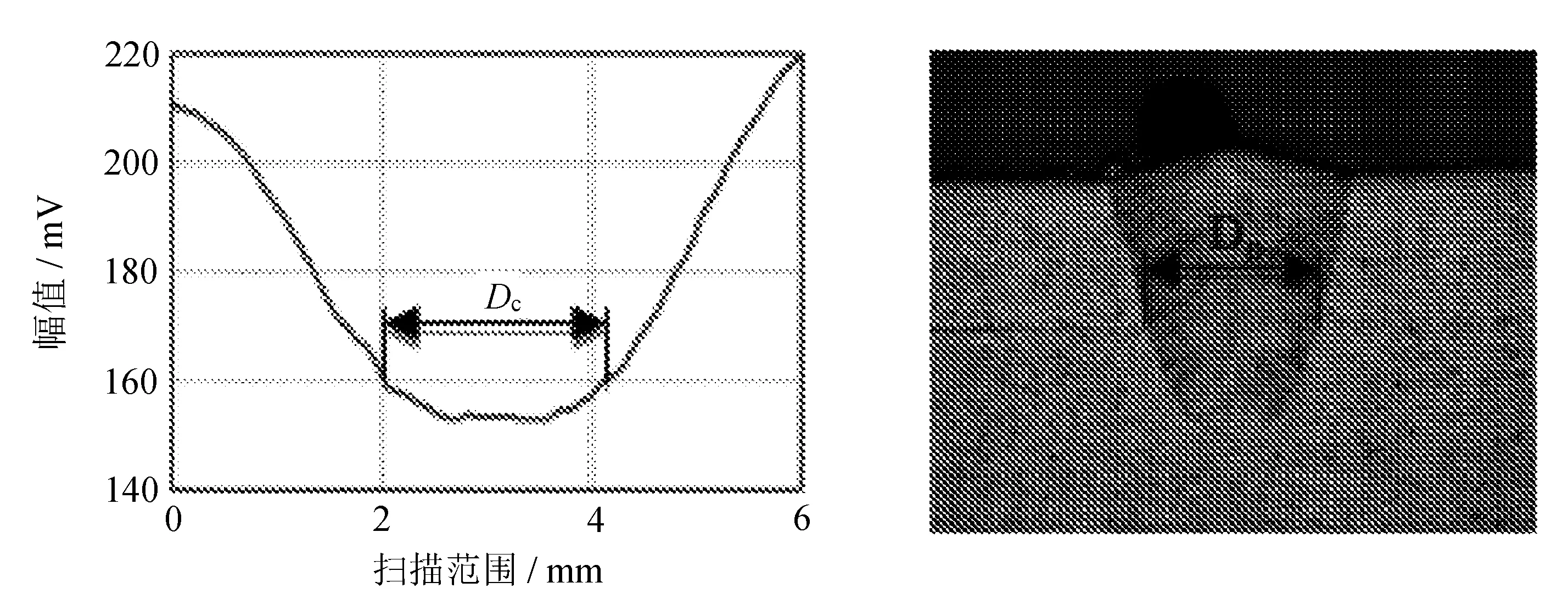

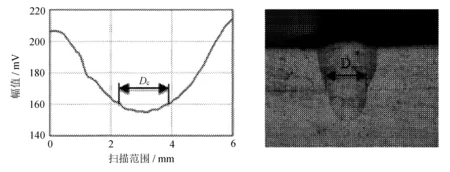

为验证文中超声检测系统功能及检测效果,采用超声检测结果与焊接试件金相检验结果对比的方法,验证超声检测系统功能及对焊缝熔宽检验的准确程度。一条激光焊缝超声检测结果及相应若干焊缝断面实际的熔宽情况如图6所示。

(a) 激光焊搭接接头C扫描图像

(b) A位置特征曲线与对应横截面金相照片

(c) B位置特征曲线与对应横截面金相照片

(d) C位置特征曲线与对应横截面金相照片

试验表明,对超声检测信号分析提取的特征值曲线能够较好反映激光焊缝的熔宽情况,熔宽的定量分析结果与实际金相试样检测结果吻合较好。

4 结 语

针对不锈钢搭接激光焊缝熔宽检测,开发基于相控阵超声聚焦检测的自动及智能超声检测系统,实现了焊缝熔宽的自动C扫描超声检测、检测结果图像化实时输出及焊缝熔宽的智能化定量评估。电子扫描与步进电机技术的结合及独特的超声探头内水浸耦合方式实现了激光焊缝的高效、高精度及稳定的检测。试验表明,研究的超声检测系统达到了预期功能。

参考文献:

[1] 及川昌志.确保不锈钢车辆车体激光焊接质量的研究[J].国外机车车辆工艺,2012(1):9-12.

[2] 王洪潇,史春元,王春生,等.铁道客车用SUS301L不锈钢非熔透型激光搭接焊工艺[J].热加工工艺,2009,38(19):136-139.

[3] Lei Yang I, Charles Ume. Measurement of weld penetration depths in thin structures using rans-ission coefficients of laser-generated Lamb waves and neural network [J]. Ultrasonics,2017,78:96-109.

[4] Bao Mi, Charles Ume. Real-time weld penetration depth monitoring with Laser ultrasonic sensing system [J]. Journal of Manufacturing Science and Engineering,2006,128(1):280-286.

[5] 张旭辉,马宏伟.超声无损检测技术的现状和发展趋势[J].机械制造,2002(7):24-26.

[6] Dixon S, Edwards C, Palmer S B, et al. A laser-EMAT system for ultrasonic weld inspection [J]. Ultrasonics,1999,37:273-281.

[7] Gu X P, Xu G C, Liu J, et al. Ultrasonic testing and evaluation of laser welds in stainless steel [J]. Lasers in Engineering,2013,26(1/2):103-113.

[8] Zhou G H, Xu G C, Gu X P, et al. Simulation and experimental study on the quality evaluation of laser welds based on ultrasonic test [J]. The International Journal of Advanced Manufacturing Technolog,2017,93(9-12):3897-3906.

[9] 王凌,李云峰,逢焕利,等.数据集中多属性关联规则发现算法[J].吉林工学院学报,2000,21(4):56-58.