板坯连铸机扇形段驱动辊负荷平衡电气控制实现

梅瑾烨,包勇超,周士凯,史江华,刘 桢,王晓鹏

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.攀钢集团西昌钢钒有限公司,四川 西昌 615000;3.印尼青山不锈钢有限公司,福建 福安 355000)

0 前言

板坯连铸机扇形段是连铸机的关键工艺设备。扇形段传动装置主要功能是将引锭杆送入结晶器,将铸坯拉出扇形段矫直。通常,每个扇形段驱动装置都是采用独立的传动控制方式,所有的扇形段驱动装置成整体运行。由于各驱动辊电机存在个体差异,机械设备制造和安装存在的公差、设备基础变形、辊子磨损和铸坯形变等引起各电机经常出现负载不平衡的现象,因而影响整个连铸机驱动系统的驱动性能及使用寿命。严重时会导致某些电气设备频繁跳闸或使变频器制动电阻烧损而影响生产。

国外某钢厂新建不锈钢板坯连铸机,浇注钢种主要为304、316等300系不锈钢,设计年产量为100万吨。设备热试后,生产厚度200 mm,宽度大于1 500 mm的板坯过程中,在正常生产拉速下,扇形段2~6段电机出现负转矩,扇形段7~11段电机出现正转矩,致使部分制动电阻温升快甚至出现个别制动电阻烧损,部分电机电流出现过载致使变频器不能正常工作,严重影响了正常生产的稳定性。国外的一些大型冶金工程公司均采用各种不同的扇形段驱动辊负荷平衡技术来解决此问题。因此,根据实际现场发生的问题,现场的测试和生产跟踪,研究了此钢厂扇形段负荷平衡的电气控制。

1 基本参数

该钢厂连铸机设计的主机半径R为9 000 mm,工作拉速0.3~1.6 m/min,总共设计有11个扇形段,如图1所示。除扇形段1无驱动外,其余的扇形段都是上、下两个驱动辊组成,每个驱动辊通过电机、减速机及万向联轴节连接做速度控制,每个上辊由液压装置驱动做升降移动,可以调节两根驱动辊间的辊缝。其中扇形段2~6驱动辊电机配置有外置液压抱闸,电机功率为5.5 kW;扇形段7~11驱动辊电机无外置液压抱闸,电机功率为7.5 kW。

为保证红坯在扇形段内运行平稳、拉速稳定,各段驱动装置必须保证驱动辊线速度基本一致,且出力均衡。如图2所示,在电气设计时扇形段各驱动辊采用西门子公司的SINAMICS S120做一拖一的变频器传动,通过Profibus-DP现场总线方式将变频器连接到铸流PLC上,由PLC向变频器传达控制指令,实现对整个驱动组的统一控制。

图1 连铸机扇形段分布图

图2 扇形段驱动辊电气控制配置

在设备调试期间,送引锭模式和浇注模式的无负载状态下监测各驱动辊电机的力矩和电流值都在正常范围之内,正式生产之后,尤其是在浇注大断面铸坯时开始出现传动电机或负转矩,或正转矩,且铸坯宽度越宽,负转矩增大,正转矩也增大。

2 负荷平衡控制方案

连铸机所有驱动辊电机之间没有机械耦合,而仅通过扇形段内的引锭链或铸坯连接。负荷平衡控制应用在连铸机扇形段的驱动辊系统,就是要使多个驱动电机通过引锭链或铸坯这个负荷的连接而产生一个恒定的拉坯力。扇形段驱动辊装置通过液压缸驱动压紧进入该段的铸坯或引锭杆,确保铸坯和驱动辊之间的正确接触,通过驱动辊的旋转,将引锭链送入结晶器内部再将铸坯拉出。送引锭链时,负载转矩主要是由重力作用产生的。拉坯时,负载转矩主要是由重力转矩和结晶器与铸坯之间的摩擦力合成的。

各个扇形段都保持一定的辊缝值,热坯在扇形段内产生形变,同时内外弧半径存在差异,设备的制造、安装存在公差,即便是同一厂家生产的电机、减速机、变频器也都会存在个体上的差异,这些因素都会使铸坯表面内外弧实际线速度出现差异,这些差异在设备上体现为各驱动辊表面线速度不均,在电气上体现为各电机力矩值、电流值的差异大。因此针对此问题,开发了连铸机负荷平衡分配电气控制系统,该系统首先从PLC内部进行了力矩分配和速度闭环控制,理论上保证所有的驱动辊的线速度一致,然后将控制数据经过通讯传送到变频器,变频器采用矢量控制的无编码器的速度闭环模型,同时启用变频器内部的下垂功能辅助调整每个驱动辊的负荷平衡,最后通过负荷平衡模型微调仍不满足条件的驱动辊,通过这几项控制相结合的方式,实现负荷平衡控制功能。

3 电气控制实现

3.1 速度控制

驱动辊额定线速度(拉速)为:

(1)

式中,V为拉速,m/min;n为电机额定转速,r/min;i为减速比;D为驱动辊直径,mm。

由公式(1)可知,每个驱动辊的线速度和其电机转速、减速机减速比、驱动辊直径都有关系。通过式(1)和已知的设备参数,就可以很容易的获得每个驱动辊的线速度值。

生产过程中给出的是整个扇形段驱动辊的运行速度,由于此连铸机为弧形连铸机,在不考虑铸坯打滑的情况下,可以认为外弧驱动辊的圆周旋转速度和热坯的拉出运行速度基本是一致的。但11个扇形段分布的位置不同,有的在弧形区,有的在水平区,如图1所示。因此在弧形区内外弧的速度并不一致,而是存有一定的速比,以外弧为基准则内弧与外弧的速比为

(2)

式中,i为内弧与外弧的速比;R为铸机半径,mm;d为内外弧驱动辊辊缝值,mm。

通过式(1)、式(2),在PLC内部经过计算和速度分配后,将每个驱动辊的控制速度通过通讯传送到各个辊对应的变频器中。

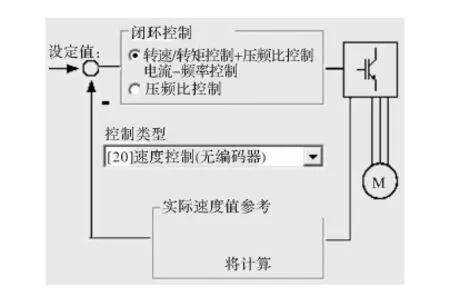

变频器的设置主要采用无编码器的速度控制,如图3所示。进行变频器参数设置和电机优化时,由于没有外部编码器做速度闭环控制,所以建议在脱开减速机等负载后,变频器只拖动电机的情况下对电机进行参数设置和优化,这样变频器对电机的速度控制精度更高。

图3 变频器无编码器速度闭环控制

针对使用的西门子公司SINAMICS S120变频器,进行的辨识优化如下:

(1)静态辨识 P1910=1 支持矢量和V/f控制,辨识条件:电机冷态,脱开机械负载。

(2)动态测量 P1960=1 (1=无编码器),仅支持矢量控制方式。旋转测量条件:电机冷态,开抱闸,脱开机械负载,电机可自由旋转。

(3)控制器优化P1960=3(3=无编码器),仅支持矢量控制方式。控制器优化需连接机械负载,开抱闸,并保证在优化过程中的电机转动不会造成危险。

3.2 力矩分配

由于本连铸机设备的负荷不平衡出现在投产之后,针对出现的问题,PLC控制器通过通讯从变频器中读取各个电机的实际转矩值,然后求和,再除以扇形段电机的数量,作为各个扇形段转矩设定的参考值。将该数值与每台电机的转矩进行比较,算出每台变频装置的输出转矩与平均值的差值,再取比例系数将转矩偏差换算成速度偏差,最后将速度偏差叠加到各传动装置的速度给定值上,如图4所示。

图4 负荷平衡算法

若某一台电机的转矩大于转矩平均值,则该电机的速度参考值将被加上一个负修正值;若一台电机的转矩小于转矩平均值,则转速参考修正值将被加上一个正修正值。把PLC作为负荷平衡控制器,通过微调各个变频器的频率设定值控制每个电机的输出转矩。投入运行后,观察设定连铸机拉速和实际拉速,设定速度为1.3 m/min,实际拉速在1.295~1.305 m/min之间波动,满足使用要求。

3.3 下垂功能激活

通过力矩分配控制方案,基本解决了力矩不平衡的问题,但由于设备本身差异性的存在,个别扇形段驱动辊在生产过程中仍有力矩波动,为了解决这个问题在变频器控制中开启了下垂功能辅助调整每个驱动辊的负荷平衡。下垂功能也被称为软化功能(Droop function),其作用就是在矢量控制的变频器装置中确保在负载力矩增加时转速设定值按比例降低。通过在软件中激活参数P1492来使能该功能,如图5所示。

图5 下垂功能使能

下垂功能激活后,如图6 所示,根据现场设备的实际情况可以在这个下垂功能窗口中给每个变频器都给定一个小的Droop Scaliing值(此值的设定需根据现场力矩波动的范围进行设置),这样就在控制过程中,又加入了力矩控制的自动微调。调整后,观察设定与实际速度的数值,在设定速度为1.3 m/min,实际拉速在1.295~1.302 m/min之间波动,满足使用要求。

图6 下垂功能窗口

3.4 人工负荷平衡模型微调

通过在现场一段时间的跟踪,发现矫直区的扇形段7驱动辊经常会有力矩过大、电流过高的情况出现。自动调节已经不能达到调整要求,而这一情况又是不经常出现,为了在今后的生产过程中顺利运行,设置了一个外部的负荷平衡模型手动干预。如图7所示,这是一个直接的设定速度干预方式,从HMI激活该功能后,操作人员输入需要微调的扇形段驱动辊的速度修正系数,此系数被下达到PLC控制其中,转化为电机的转速叠加或减少到指定的驱动辊的设定速度值上,再通过通讯下达到变频器中执行。

图7 增加力矩平衡微调的负荷平衡算法

3.5 投入结果

增加力矩平衡微调控制方式,板坯连铸机扇形段驱动辊负荷平衡得到了极大的改善,同时也使得扇形段驱动辊的电机总电流降低约20%。该连铸机在投产初期,浇注钢种为304不锈钢,浇注断面200 mm×1 570 mm,拉速1.10 m/min,投入负荷平衡前和投入负荷平衡后的某一时刻传动电机电流、转矩值如表1所示。

通过表1和力矩平衡投入前后力矩值数据比较图(图8)可以看出,在浇注钢种为304不锈钢,断面200 mm×1 570 mm,拉速1.10 m/min,进行负荷平衡投入前扇形段2~6段的电机输出转矩为负值,扇形段7~11段的电机输出转矩为正值,整个连铸机的力矩分配极为不均;投入负荷平衡后连铸机各扇形段驱动辊电机的输出转矩和电流值分布均匀且所有的电机输出转矩都为正值。

表1 200 mm×1570 mm,1.10 m/min时电机转矩、电流值

图8 投入力矩平衡前后的电机力矩

4 结束语

本套连铸机负荷平衡分配电气控制系统,首先从PLC内部进行了力矩分配和速度闭环控制,理论上保证所有的驱动辊的线速度一致,然后将控制数据经过通讯传送到变频器,变频器采用矢量控制的无编码器的速度闭环模型,同时启用变频器内部的下垂功能辅助调整每个驱动辊的负荷平衡,最后通过人工负荷平衡模型微调仍不满足力矩条件的驱动辊,通过这几项控制相结合的方式,实现负荷平衡控制功能,一方面使扇形段驱动辊的各台电机转速一致、出力均匀、降低内耗、节约能源,尤其是投入负荷平衡控制功能之后同断面同拉速下扇形段驱动辊的电机总电流降低约20%;另一方面通过调整各驱动辊电机之间的负荷分配比例优化产品质量,改善设备生产状态,提高了板坯的生产质量和保证了生产节奏。

[1] 杨拉道. 常规板坯连铸技术[M]. 北京:冶金工业出版社,2002.

[2] 刘明延,李平,栾兴家. 板坯连铸机[M]. 北京:机械工业出版社,1990.

[3] 刘明俊,于明祁. 自动控制原理[M]. 北京:国防科技大学出版社,2000.

[4] 李冰. 零基础学西门子S7-300/400PLC[M]. 北京:机械工业出版社,2010.

[5] 顾绳谷. 电机及拖动基础[M]. 北京:机械工业出版社,2007.

[6] 刘明延. 板坯连铸机设计与计算[M].北京:机械工业出版社,1990.

[7] 陈建明. 电气控制与PLC应用[M]. 北京:电子工业出版社,2014.

[8] 王永骥. 自动控制原理[M]. 北京:化学工业出版社,2007.

[9] SIEMENS. S120 Drives User’s Manual[M]. Siemens Ltd,2013.

———《扇形的认识》教学廖