叶类蔬菜收获环节机械化还需跨过几道坎

杨 光,肖宏儒,宋志禹,金 月,夏先飞,张健飞,梅 松

(农业农村部南京农业机械化研究所,江苏 南京 210014)

中国是蔬菜大国,蔬菜的产量和产值在2011年超越粮食,首次成为国内第一大农产品。据统计资料显示,2016年我国的蔬菜种植面积约为2 166.9万hm2,产量约为80 005万t;其中叶类蔬菜的种植面积约占总面积的32%,产量占蔬菜总产量的30%左右。蔬菜耕种收的综合机械化率约为20%,其中耕作的机械化率约为25%,种植的机械化率约为20%,而收获的机械很少,几乎没有。在蔬菜生产过程中,收获作业占整个作业过程的比例约为40%[1],人工收获成本占蔬菜生产总成本的60%。

目前叶类蔬菜在育种、耕整地、起垄、播种、移栽、水肥管理等蔬菜生产环节的机械化程度相对较高,而收获环节的机械化程度极低。由于叶类蔬菜品种的多样性、作业方式的复杂性、农艺的粗放性,收获作业仍然主要依靠人工完成;因此,研究开发叶类蔬菜机械化收获技术与装备对于实现蔬菜收获机械化具有重要意义。

叶类蔬菜关键环节机械化

育苗机械

叶类蔬菜育种主要是穴盘育苗,穴盘育苗技术是采用草炭、蛭石等轻基质无土材料作育苗基质,机械化精量播种,1穴1粒,具有操作简单、成苗率高、成本低、便于存放和运输等特点,已形成全自动化生产线(图1)。

耕整及播种机械

耕整地作业是叶类蔬菜栽培主要作业环节之一,各地机械化程度均较高。近年来,随着自动导航技术、激光平地技术等逐步推广,以及配套旋耕机、微耕机、深松机、开沟机、起垄机等耕整地机具完善,机械化作业的精耕细作农艺基本得到满足。播种机是按照农艺要求定量地将种子播在苗床上,使种子具有适宜的深度和间距,其核心部件是排种器,按照排种原理可将播种机分为机械式播种机和气力式播种机。目前已实现耕整地、起垄、播种这3个环节整合在1台机器上完成(图2),节省了人工成本。

图1 育苗生产线

图2 整地起垄播种一体机

图3 移栽机

图4 自走式喷杆喷雾机

移栽机械

移栽主要是针对一些直播或者条播效果不好的品种,通过移栽可以大大提高其成活率和品质。移栽过程主要由移栽机完成,移栽机主要由喂入器、导苗管、扶苗器、开沟器等工作部件组成。工作时,先由人工分苗,将秧苗投入到喂入器,靠重力下落到导苗管内,在扶苗器的扶持下,秧苗呈直立状态,完成移栽(图3)。

水肥机械

水肥管理是按照作物生长需求,进行全生育期需求设计,把水分和养分定量、定时、按比例直接提供给作物,主要是通过一些喷杆喷雾设备来实现(图4)。

植保机械

广东省农机研究所研制出的防治蔬菜病虫害的手推式2WZT-1.5型喷雾机具有机动性强、喷雾压力大、雾滴小、分布均匀的特点。植保喷雾机的使用不仅节省劳力,而且使农药得到充分的利用,还能减少农药的残留。

收获机械

叶类蔬菜具有叶片柔嫩多汁、生长周期短、收获时间紧迫等特点[2]。叶类蔬菜收获机主要分为2种,一种是风送型,一种是捡拾型,大都通过切刀将蔬菜切断,然后用风力或者捡拾装置输送到收集箱中。

叶类蔬菜机械化收获环节探讨

叶类蔬菜的收获是一项季节性强、劳动强度大、劳动密集型作业。随着农业劳动力的妇女化和老龄化,急需解决叶类蔬菜收获作业的机械化。为此借鉴国外先进的技术,开发适合我国国情的收获机械,提高收获作业的自动化水平,从根本上实现我国叶类蔬菜收获的机械化显得非常迫切。

图5 第1台甘蓝收获机

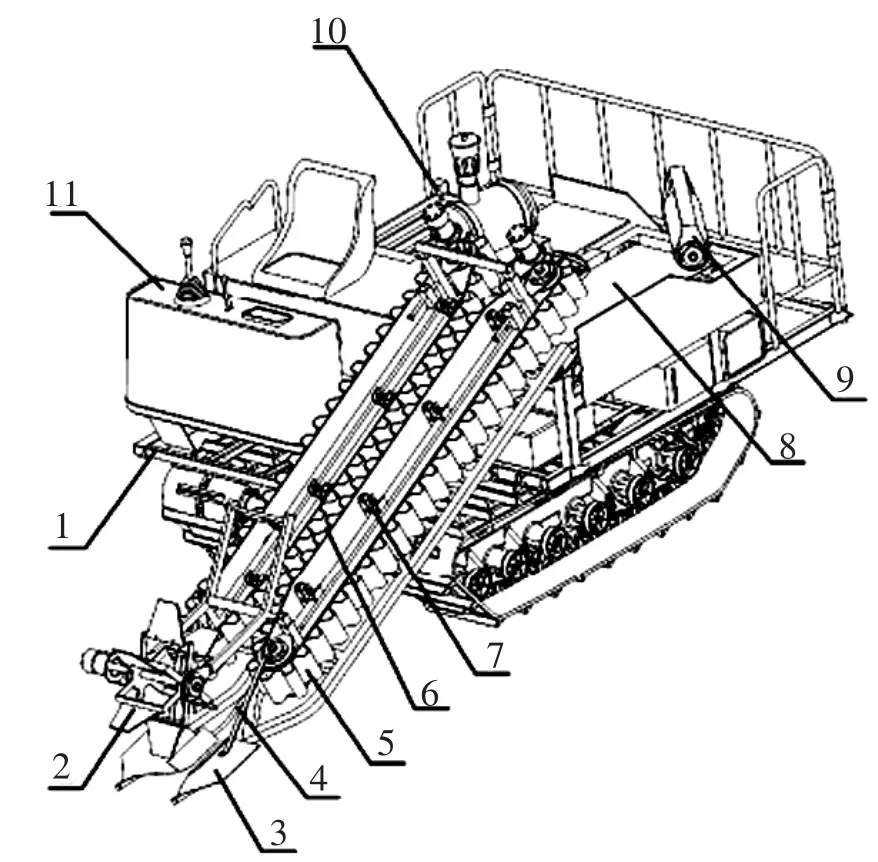

图6 甘蓝联合收获机

国外叶类蔬菜收获机械发展

国外很早就开始对蔬菜的收获环节进行研究,并研发了相关的收获机械,技术相对成熟,其中美国、日本、意大利、俄罗斯、英国、德国等国家叶类蔬菜收获机械化程度较高,形成了统一育苗、耕作起垄、移栽定植、水肥管理、防病虫害、采收分级等主要作业环节的全程机械化[3],其自动化和智能化程度相对较高。

叶类蔬菜收获机械的典型代表是甘蓝收获机,前苏联早在1931年就研制出世界上第1台甘蓝收获机(图5)。该收获机主要包括左、右两边的拔取装置,刮板式输送带,圆盘式割刀等主要工作部件。随着时间的演变,无论形式和结构上发生了多大的变化,拔取装置、刮板式输送带和圆盘式割刀仍是甘蓝收获机的核心工作部件。

2000年,日本国家农业研究中心开发出了一种甘蓝联合收获机(图6),此收获机仅需要3名工人就可以完成全部收获作业。工人甲负责远程遥控拖拉机、控制甘蓝收获机以及将收获上来的甘蓝摆放到输送带上,工人甲操作过程最为关键;工人乙负责除去甘蓝外面过大的包叶;工人丙负责装箱[4]。此甘蓝收获机为单行收获,通过液压装置来调节割台的高度,输送机构与水平面成15°,输送速度为0.2 m/s,割刀的工作速度为6.3 m/s,每小时可收获0.3 hm2。

另外,国外对青梗菜的收获机械研究起步较早,技术和设备相对比较成熟,意大利、日本、韩国、美国等国家已经实现了此类叶菜的机械化收获。

意大利HORTECH公司研制的SLIDE FW型叶菜无序收获机,采用摩擦力较大的输送带,将切割后的叶菜输送上去,操作简便,作业效率高,适用范围广。SLIDE VALERIANA型叶菜无序收获机在SLIDE FW型叶菜无序收获机的基础上增加了振动和仿形装置,振动装置是为了把切割后的叶菜上附带的泥土去掉,仿形装置是为了适时调整切割高度,达到最佳切割效果。日本川崎公司研制的风送型叶菜无序收获机主要是利用风机将切割下来的叶菜吹到收集袋中,只能适用于质量轻、体积小的叶菜。意大利HORTECH公司研制的SLIDE TW型叶菜有序收获机采用对行的柔性夹持输送带,将切割后的叶菜整齐地输送上去,大大降低了工人的劳动量,实现了从无序收获到有序收获的突破[5-8](图7)。

图7 国外叶菜收获机

国内叶类蔬菜收获机械发展

国内对于叶类蔬菜的收获机具研究起步较晚,机械化水平较低,与产业地位不相符,与产业需求不对应,有较大的提升空间和迫切的提升需求。

杜冬冬等[9]根据甘蓝的物理特性,研制了1种适宜在南方田间作业的甘蓝收获机,采用单行收获的方式,配有专用的动力底盘及液压动力系统。利用引拔铲配合拨轮的方式拔取甘蓝;采用双圆盘割刀,实现了切割受力的平衡;利用剥叶辊和甘蓝间的摩擦剥掉多余的包叶。该甘蓝联合收获机可一次性完成拔取、切根、剥叶、输送等作业。收获前进速度为0.3 m/s,拔取率为86.7%,切根率75.0%,剥叶率81.7%,工作稳定,可满足甘蓝的机械化收获(图8)。

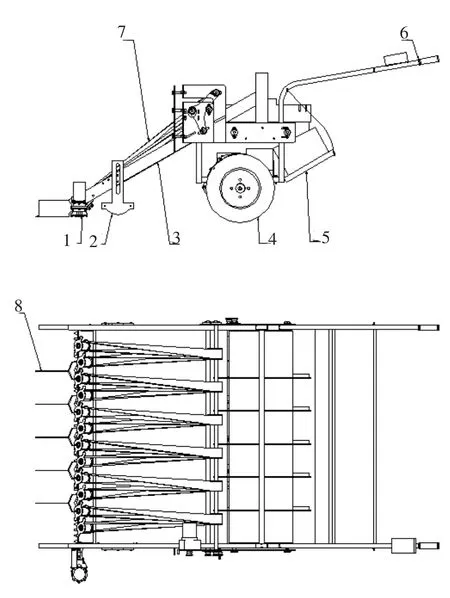

肖宏儒等[10]以电瓶为动力,研制了手扶式两轮行走的叶菜无序收获机(图9),主要用于收获鸡毛菜,该机操作简便,工作稳定,收获效率高。采用往复式割刀,保证收获的鸡毛菜切口相对平整;通过高度调节机构来调整切割高度,尽可能使留茬的高度为最小,增加收获的鸡毛菜产量;拨禾采用的是拨禾板,跟拨禾轮相比,其大大降低了鸡毛菜的损伤率。该机可根据实际情况调节前进速度和输送速度,切割幅宽为600 mm,捡拾率≥95%,叶菜完整率≥85%,漏割率≤3%,作业效率800.4 m2/h。

徐少华等[11]研制了1台用于收获韭菜、青菜等的收获机(图10)。在切割装置的前侧装有安全杆,主要防止割刀伤人;收获机具有2套收割装置,一套是带根收获,另一套是不带根收获。在距离切割装置较近的地方安装有仿形轮,可根据地面的不平整情况随时调节切割高度。振动筛安装在切割装置和输送装置之间,通过振动来脱落掉杂物和土块,提高清洁度。该收获机的配套动力为18 kW,工作速度0.2~0.3 m/s,清洁度≥90%,收获率≥95%,作业效率0.35~0.40 hm2/h。

图8 自走式甘蓝联合收获机

图9 手扶式叶菜无序收获机

图10 叶菜收获机

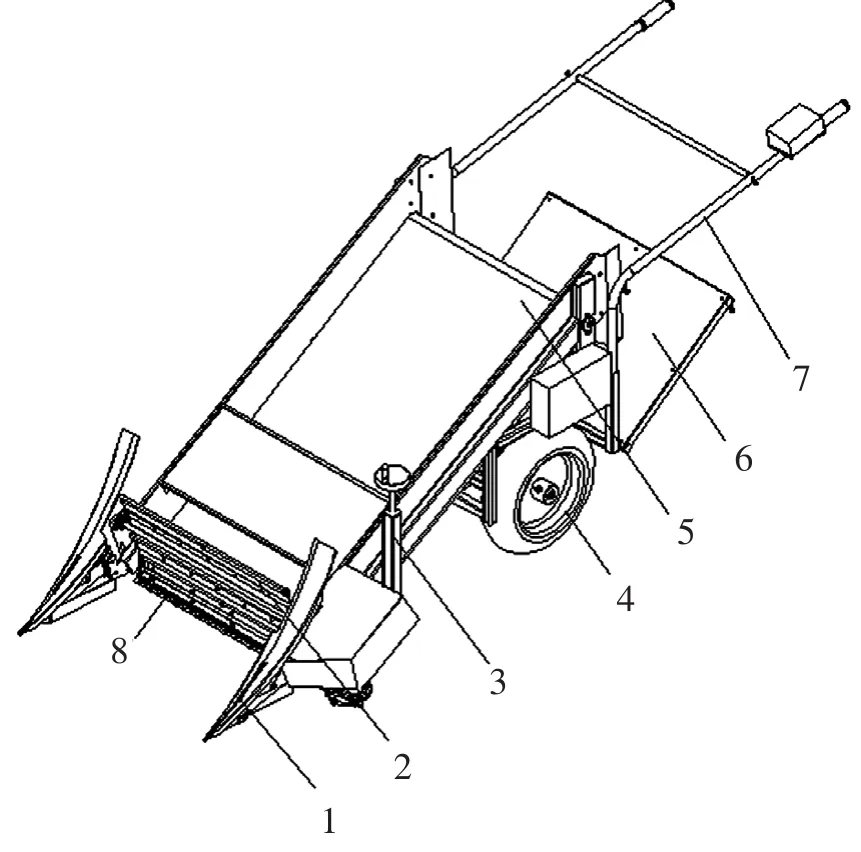

图11 手扶式叶菜有序收获机

肖宏儒等[12-15]以电瓶为动力,研发了手扶式两轮行走的叶菜有序收获机(图11),操作简单,性能稳定。收获机割刀前段配有6行导轨,保证叶菜被切割后能有序地进入输送带;有序输送带完成了叶菜输送方向90°的转变,有利于在最后的收集架里形成躺倒有序的收获状态。同上述手扶式叶菜无序收获机一样采用电瓶作为动力,主要是为了保证收获的叶菜干净、无污染。该收获机的前进速度和输送速度均可调,可满足不同的收获情况,其切割幅宽1 200 mm,捡拾率≥95%,叶菜完整率≥85%,漏割率≤3%,作业效率933.8 m2/h。

叶类蔬菜收获机械生产困境

从上述叶菜蔬菜机械的研究现状来看,目前国外的蔬菜机械尤其收获机械技术相对成熟,自动化程度较高,且一定程度上实现了智能化,国内的叶菜收获机械技术起步较晚,且存在诸多亟待解决的问题。

叶菜品种繁多,生产农艺粗放

我国是蔬菜生产及消费大国,不仅数量大,而且种类繁多,常年生产的蔬菜有14大类150多种,不同品种的叶菜成熟期和收获期不一样,最主要是其物理特性差距很大;目前国内叶菜的播种、移栽、灌溉等生产过程机械化程度相对较高,但其种植农艺由于地区和品种的差别,区别较大,且极其不规范,这对收获机械的适应性提出了更高的要求。从商业价值的角度考虑,任何一个农机生产企业,都难以实现150多种蔬菜生产的机械化。与粮食作物相比,蔬菜生产机械的研发和推广更加复杂、难度更大。

体积较大,成本较高

大部分欧美国家的农业模式都是大农场,其自主开发的叶菜收获机械体积庞大、结构复杂、价格昂贵。我国叶菜生产多为小农户种植,分布范围广,一般农户认为投入太大而不选择购买机械,还有的根本买不起,而许多蔬菜园艺场在当初建设时又忽略了与机械化生产的匹配度。蔬菜设施空间小、不标准,作业时机械“路难走、门难进、边难耕、头难掉”的现象普遍存在,且收获机具由于成熟度不高尚未列入补贴行列。

产生污染,浪费资源

叶菜收获机械的配套动力大部分为汽油机和柴油机,并装有一定的液压系统,如果收获过程出现故障或密封效果不好,则会使汽油、柴油、液压油泄漏,导致收获上来的叶菜无法食用,并且排放出的气体也对大气造成污染。未来以电为动力的收获机械将成为必然趋势,其不仅使用的是可再生能源,而且无污染。

易堵塞,损伤大

目前国内叶菜种植垄面的平整度和坚实度难以满足机械化收获的要求,收获时会割到突起的垄面,以及垄面较软,收获机作业时易下陷,而使割刀入土,这些都会使叶菜和泥土堆积起来,形成堵塞。我国现阶段研制的叶菜收获机械无法根据垄面的情况来实现变位切割,这就使得收获质量大大下降。

创新少,投入小

如果说蔬菜生产机械化是农业机械化的“短板”之一,那么蔬菜机械的“短板”则是采收环节。目前国内农机生产企业在蔬菜收获机械上的科研创新能力不高,导致机械化生产和使用成本较高,形成了产业有迫切需求但市场缺少装备可选的尴尬局面。

叶类蔬菜收获机械化开拓之路

通过对国外叶类蔬菜收获机械的研究,可根据国内的情况从以下几个方面开展研究。

叶类蔬菜物理特性的研究

物理特性的研究是研发收获机械的第1个环节,通过叶类蔬菜的几何形状(株高、展开度、根径、根深等)、根茎叶的物理特性(剪切力、抗拉强度等)的研究,可以为叶类蔬菜收获机械的研发,尤其关键零部件参数的选取提供可靠的依据。

农机、农艺相结合

要想实现叶类蔬菜机械化收获,必须要结合相应的农艺[16]。选取适合机械化收获的品种(种植面积大,物理特性比较统一),规范株距、行距、播种深度、收获期等;另外,对整地起垄也要提出适当的要求,这样研发的收获机械工作效率高、收获质量好。

简化机构,降低价格

大型的收获机械只能适用于大的农场,而小型的收获机械更能满足广大农户的经济承受能力,容易得到认可和推广。这就要求国内的科研工作者运用现代化的机械设计理论和方法来简化机构、降低价格,提高收获机械的适用性。

提高收获机械的通用性

在目前的农艺操作水平下,设计通用性较高的收获机械,主要是设计通用的动力底盘[17]。根据不同的叶类蔬菜,可通过更换主要工作部件、调整工作参数来实现一机多用,提高收获机械的通用性。

提升智能化和自主研发水平

在收获机械完成了所需功能的基础上,增加仿形技术,实现变位、变速、变角度切割;增加智能排障控制技术,及时排除故障;增加多参数融合自适应控制技术,适时自动调节,提高收获效率和作业稳定性。

此外,部分引进机具存在“水土不服”现象,如意大利带刀式蔬菜收割机只能收割部分绿叶菜品种(如鸡毛菜、米苋、蓬蒿、豆苗、马兰头等),不能收割带根蔬菜(如菠菜)。收获机械的研究需依托产、学、研、推、用等单位和机构,围绕适应设施栽培的叶菜收获环节,组织国内外科研院校及有关企业开展国外先进装备的引进、消化、吸收和再开发,提高本土化机械的利用率和机动性,提升蔬菜园艺作物机械化生产水平,研发适合我国国情的蔬菜收获机械。

展 望

蔬菜机械的研发是个系统工程,其受农艺、土壤、蔬菜种类、设施环境、气候、机电液技术等诸多因素的影响,是一个艰难而漫长的过程,需要一定时间和技术经验的积累,才能循序渐进,不断提高设计、制造水平,实现蔬菜生产全程机械化的目标。

在以叶类蔬菜为重点进行收获机械研究的同时,其他类型蔬菜也取得了一些可喜的成就。

在根茎类蔬菜方面,收获机的典型代表为胡萝卜收获机。东北农业大学通过对胡萝卜的几何参数和物理力学特性研究,设计出了双行的自走式胡萝卜联合收获机,并进行了田间试验,净收率为98.2%,损伤率2.5%,生产率为0.11 hm2/h。郑州山河机械制造有限公司生产的一种胡萝卜收获机类似于马铃薯收获机,通过前端挖掘平铲将胡萝卜挖掘出来,通过振动筛进行土果分离,最后铺放到地面上,但是后续捡拾、装袋的工序需要人工来完成。由徐州市农机技术推广站研制的4S-85型大蒜收获机,与东风-12型手扶拖拉机配套可一次完成破土、碎石、切根、筛选集条等各项作业,具有结构简单、安装方便、操作简单、作业效率高等特点,其作业效率是人工工作效率的40倍,损伤率较人工收获减少70%以上,每公顷作业成本较人工减少600元左右,是国内比较先进的大蒜收获机械[18]。

在果类蔬菜方面,由于复杂的生长环境使得其机械化收获研究受到了一定的限制,国内外主要集中于加工用果菜收获机的研究。石河子大学研究人员对4FZ-30自走式番茄收获机的收割台部分、果秧分离装置、分离装置的液压系统进行试验,结果表明:该机平均生产率为0.26 hm2/h,平均损失率为4.36%,平均破损率为4.10%,各项指标均达到NY/T 1824—2009要求[19]。

国内目前存在一些蔬菜生产机械化典型模式,代表了蔬菜生产机械化的积极进展。北京市建立了国内先进的甘蓝生产全程机械化技术体系。上海市总结形成了成熟的绿叶蔬菜产业技术体系。福建省积极开展食用菌设施化、工厂化、机械化栽培。黑龙江省通过打造“北菜南销”基地,开展蔬菜生产机械化技术大培训、大演示。武汉市积极推进蔬菜机械化生产标准制定,全市蔬菜生产机械化水平达到25%。天津市打造京津冀绿色高档特色“菜篮子”产品供给区,推进蔬菜生产机械化、物联网信息化和水肥一体化。

既是刻不容缓,又要假以时日,这是在推进蔬菜耕种收全程机械化之路上面临的现实,也是攻克一些难关、破解一些难题时经常遭遇的共性矛盾。希望农机研究机构能够继续提高自主创新能力,加快研发速度,为未来做好技术储备。

[1]王俊,杜冬冬,胡金冰,等.蔬菜机械化收获技术及其发展[J].农业机械学报,2014,45(2):81-87.

[2]陆海涛,吕建强,金伟,等.我国叶类蔬菜机械化收获技术的发展现状[J].农机化研究,2018,40(6):261-268.

[3]卞丽娜,李继伟,丁馨明.叶菜类蔬菜机械化收获技术及研究[J].农业装备技术,2015,41(2):22-24.

[4]HACHIYA M, AMANO T, YAMAGATA M, et al.Development and utilization of a new mechanized cabbage harvesting system for large fi elds[J]. Jarq Japan Agricultural Research Quarterly,2004,38(2):300-304.

[5]糜南宏,赵映,秦广明,等.蔬菜全程机械化研究现状与对策[J].中国农机化,2014,35(3):66-69.

[6]黄丹枫.叶菜类蔬菜生产机械化发展对策研究[J].长江蔬菜,2012(2):1-6.

[7]耿贵胜,张京开,刘扬华.蔬菜收获机械化需重视和加强[J].农机市场,2009(11):27.

[8]郭伟,陈树人,李继伟.一种小型叶菜收获机械的研制[J].农业装备技术,2011,37(2):13-15.

[9]杜冬冬,费国强,王俊,等.自走式甘蓝收获机的设计与试验[J].农业工程学报,2015,31(14):16-23.

[10]肖宏儒,金月,许萌,等.一种自走式叶类蔬菜收获机:201720679498.8[P]. 2018-01-05.

[11]徐少华,孙登峰,陈建华.叶类蔬菜通用收获机的设计[J].江苏农业科学,2015,43(3):365-367.

[12]肖宏儒,莫毅松,金月,等.蔬菜有序收获机:201510820628.0[P]. 2017-03-15.

[13]肖宏儒,莫毅松,金月,等.一种有序输送收集装置:201510820596.4[P]. 2017-05-24.

[14]肖宏儒,金月,杨光,等.一种叶菜蔬菜有序、无序通用收获机:201720176544.2[P]. 2017-10-27.

[15]肖宏儒,李建国,秦广明,等.高地隙自走式多功能茶园管理机田间试验研究[J].中国农机化,2010(6):41-44.

[16]蒋亦元.农机科技创新中的农机与农艺相结合问题[J].农业机械学报,2007,38(3):179-182.

[17]肖宏儒,赵映,丁文芹,等.1KS60-35X型果园双螺旋开沟施肥机刀轴设计与试验[J].农业工程学报,2017,33(10):32-39.

[18]张钟毓,魏静,张冬.4S-85型大蒜收获机研制开发[J].现代农业装备,2007(7):60-61.

[19]王俊,杜冬冬,胡金冰,等.蔬菜机械化收获技术及其发展[J].农业机械学报,2014,45(2):81-87.蔬

———2020 款中农博远玉米收获机值得期待