LaPO4涂层对C纤维增强SiBCN陶瓷基复合材料性能的影响Effects of LaPO4

谭 僖,刘 伟,曹腊梅,戴圣龙

(中国航发北京航空材料研究院 先进高温结构材料重点实验室,北京 100095)

通过聚合物裂解得到的SiBCN陶瓷在惰性气体中的分解温度高达2000℃[1-3],并在高温下具有优异的力学性能[4-7]和抗氧化性能[8-10],被认为是一种极具应用前景的超高温结构材料[11]。单一的陶瓷很脆,通常需要引入粒子、晶须或连续纤维等增韧体[12]进行复合增强来制得陶瓷基复合材料[13]。SiBCN陶瓷基复合材料的断裂韧度和可靠性得到明显提升[14-15]的原因在于,陶瓷基体和增韧体之间的功能涂层能够有效地偏转裂纹并传递载荷[14,16],以防止基体在载荷作用下过早发生脆性失效[14]。

裂解碳(PyC)和氮化硼(BN)是最常用的两种功能涂层[9,16],但是它们在高温(特别是超过1000℃)氧化氛围中容易被氧化[9],导致涂层无法再有效地偏转裂纹和传递载荷[17],使得纤维涂层失去原有的功能。磷酸镧(LaPO4)的熔点高达2072℃[18],而且在氧化氛围中很稳定[19],是一种适合于陶瓷基复合材料的弱结合界面[20],目前已被广泛应用于氧化物/氧化物陶瓷基复合材料体系中[21-22]。但是,在非氧化物陶瓷基复合材料中使用LaPO4作为纤维涂层却鲜见报道。

本研究通过水热合成法将LaPO4沉积于C纤维上,沉积过程具有条件温和、沉积速率快、并且无需复杂设备等优点。这使得纤维涂层在沉积过程中能够节约成本和时间,同时后续测试发现LaPO4涂层的引入还能够提升材料的室温断裂韧度和高温下的长时抗氧化性能,这说明LaPO4可以作为C纤维的增韧涂层使用。

1 实验材料与方法

1.1 纤维涂层

首先将C纤维(CF3011,平纹布,威海拓展纤维有限公司)在氩气氛围下于1500℃进行2h的石墨化处理。配制1M的六水合硝酸镧(La(NO3)3·6H2O,分析纯,上海晶纯生化科技股份有限公司)和1M的柠檬酸(C6H10O8,分析纯,北京化工厂)混合溶液及1M的磷酸(H3PO4,分析纯,国药试剂)溶液,于0℃左右的冷冻室中保温8h以上。将上述两种溶液以1∶1的比例混合均匀后,将纤维布浸入溶液中,并将溶液移至90℃的恒温水浴中保温5min。然后将纤维布从溶液中取出用去离子水反复清洗后,放入120℃的烘箱中干燥30min。这样就完成了一次涂层沉积,之后按照上述的步骤对纤维布进行10次涂层沉积。最后将沉积过涂层的纤维布在氩气氛围中于1000℃下保温2h。

1.2 复合材料制备

Cf/LaPO4/SiBCN陶瓷基复合材料使用聚硼硅氮烷(中科院化学所)和二维连续C纤维预制体分别作为前驱体和基体的增强相。其中,纤维预制体是由多层带LaPO4涂层的二维C纤维平纹布同向铺层而成。复合材料通过树脂转移模塑(RTM)和聚合物浸渍裂解(PIP)技术制备,详细的制备过程参见文献[23]。

为了表征制得的Cf/LaPO4/SiBCN陶瓷基复合材料的力学性能,使用不带任何涂层的纤维以及通过化学气相沉积技术(CVD)沉积了裂解碳(PyC)及氮化硼(BN)涂层的纤维制备了相应的Cf/SiBCN,Cf/PyC/SiBCN和Cf/BN/SiBCN陶瓷基复合材料,这4种材料的制备工艺完全一样,而且所使用的纤维的体积分数均约为50%。

1.3 测试与表征

样品横截面观察使用的是FEI Nova 450场发射扫描电镜(FESEM),观察样品横截面的二次电子相。复合材料弯曲强度采用三点弯曲方法在CMT6104微控制万能试验机上进行测试,其试样几何尺寸为60mm×5mm×3mm,参考Q/AVIC 06185.2-2015标准进行测试。断裂韧度在Instron 3369万能力学试验机上进行测试,其试样几何尺寸为30mm×5mm×3mm,在样品正中心沿宽度方向切2.5mm深度、0.13mm宽度的缺口,测试温度为室温,参考Q/AVIC 06185.6-2015标准进行测试。弯曲试样断口形貌使用JEOL JSM-6380LV扫描电镜进行观察。在进行电镜观察及EDS分析前,对样品表面进行了喷碳处理。

氧化测试所用的样品为60mm×5mm×3mm,样品在氧化测试前于1000℃氩气环境中处理2h,然后在精度为0.1mg的电子天平上称重;氧化锆坩埚于1650℃氧化气氛中处理1h。氧化测试在静态空气中进行,测试前先将管式炉升温至1350℃,待管内温度稳定后,将样品置于氧化锆坩埚中,迅速将样品移至管式炉的恒温区内,氧化不同时间(0.5~50h)后,直接将样品取出至室温环境,待彻底冷却后再称重。

2 结果与分析

2.1 复合材料微观结构及涂层形貌分析

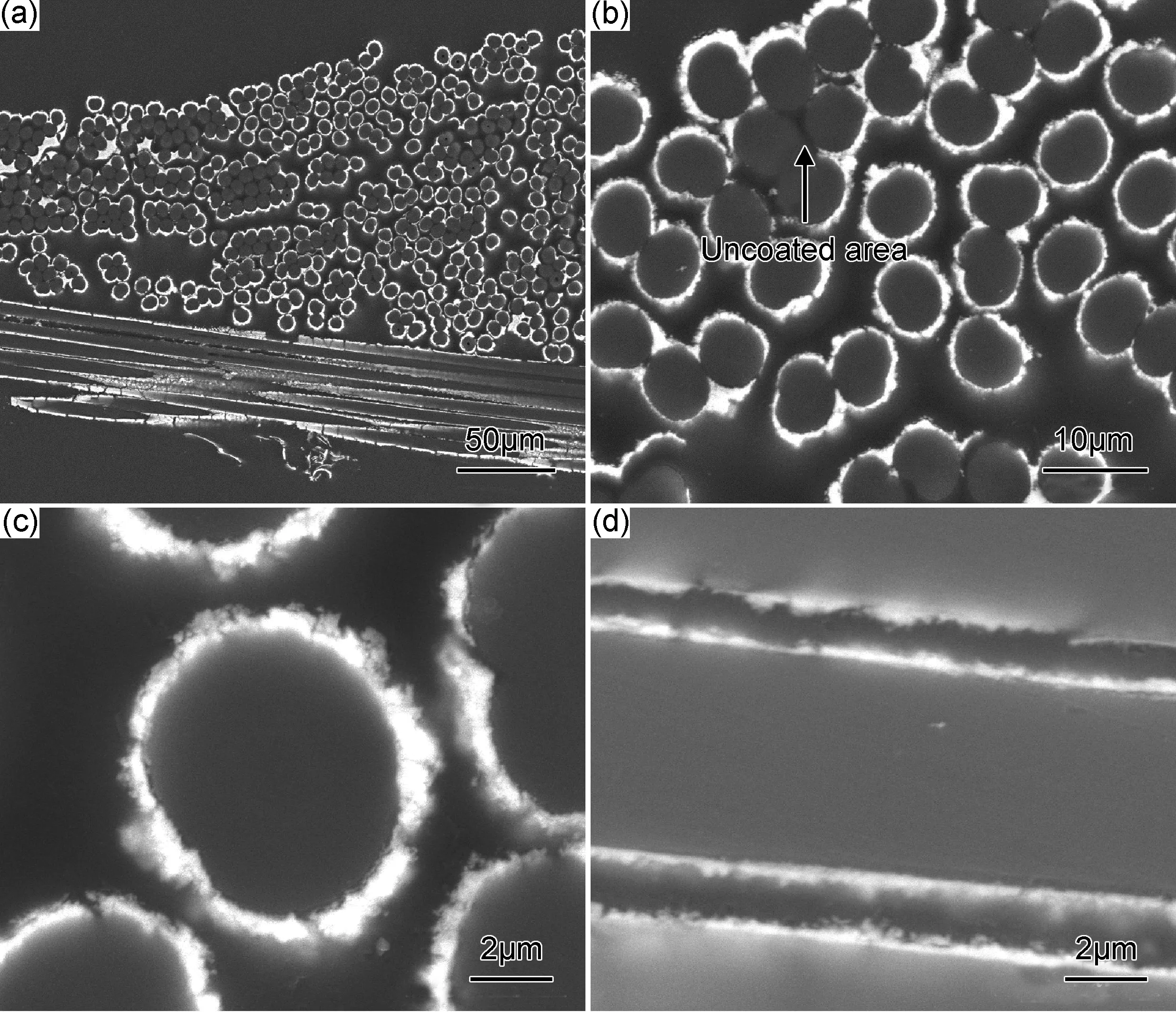

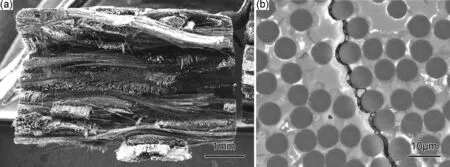

对沉积涂层后的纤维及Cf/LaPO4/SiBCN复合材料的截面进行了FESEM观察,结果如图1和图2所示。

图1(a)给出了纤维布的横截面的FESEM照片,从图中可以看到纤维束的表面成功地沉积了LaPO4涂层,但是纤维贴合较为紧密的部分区域没有被LaPO4包覆,如图1(b)所示。从图1(c)和图1(d)中可以看到,涂层沉积较为均匀,沉积厚度为500nm左右。

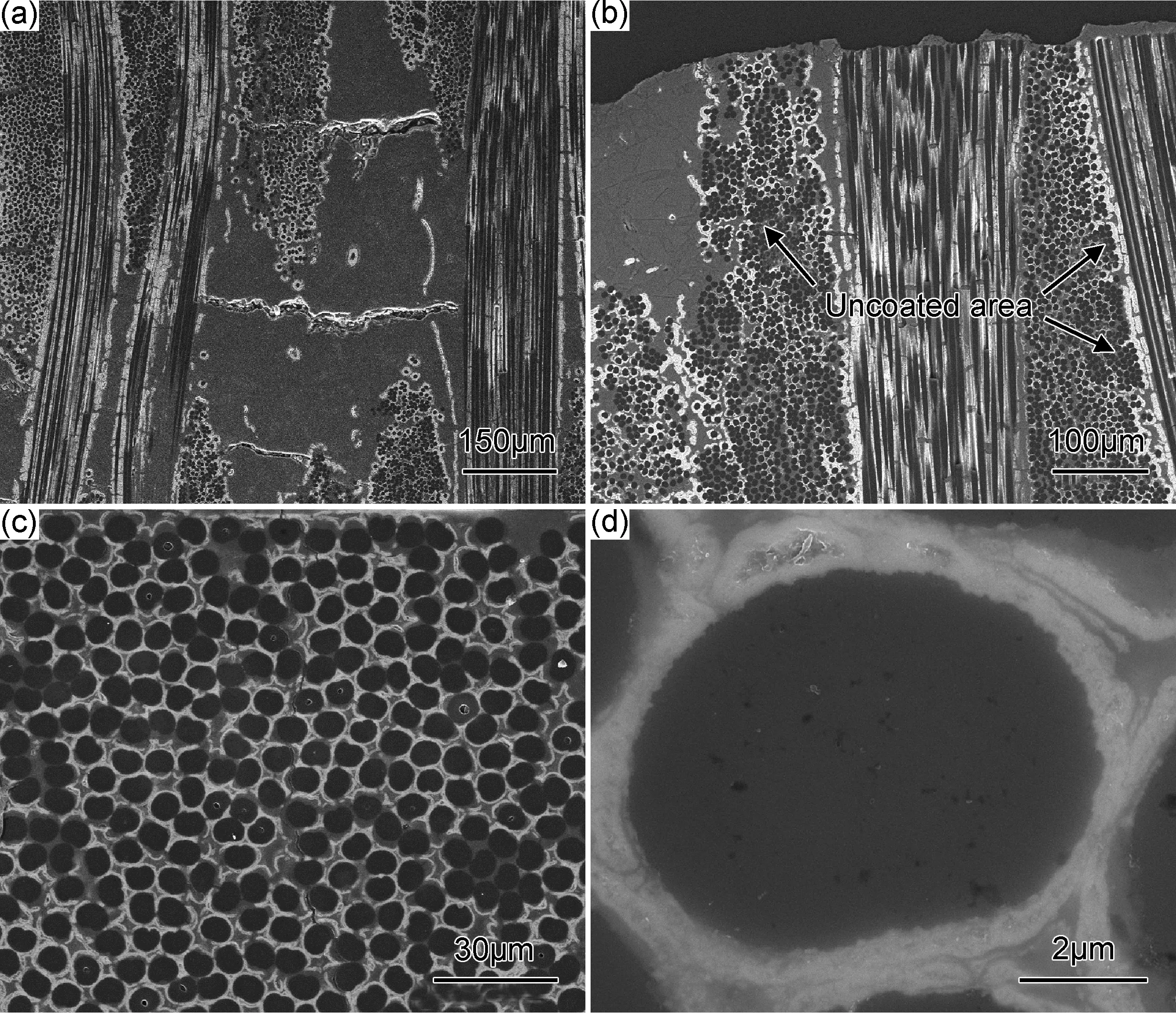

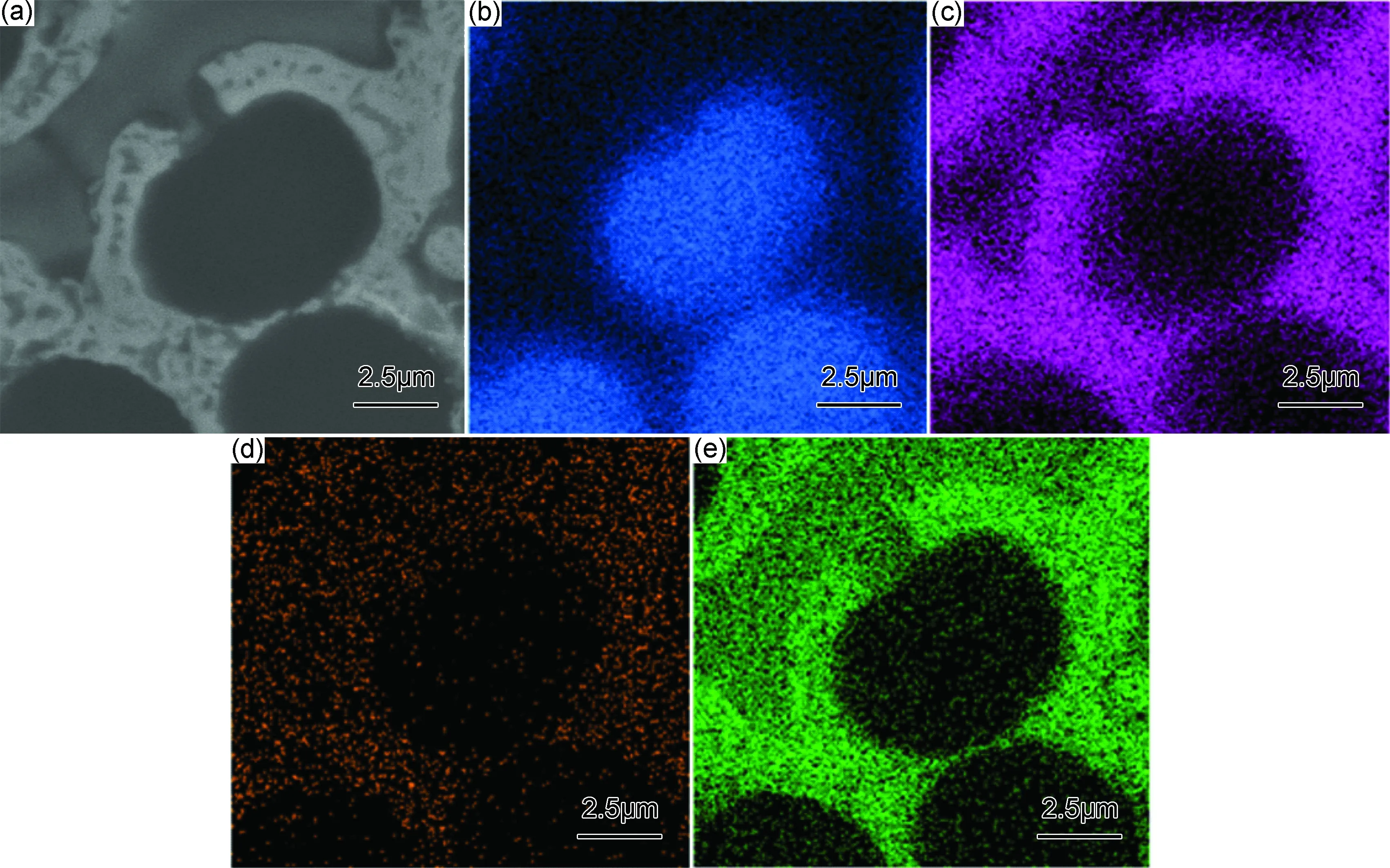

图2和图3分别给出了复合材料截面的FESEM照片及涂层的EDS能谱。从图2可以看出,复合材料内部存在微裂纹(图2(a)),这是由纤维、涂层和集体之间的热膨胀系数(CTE)不匹配造成的[24-25];复合材料中也存在一些纤维束未被涂层包覆的区域(图2(b))。在那些纤维被涂层包覆良好的区域中,涂层与纤维及基体结合紧密,没有发现脱粘现象(图2(c));图2(d)给出了复合材料中涂层的形貌,从图2(d)可以看出:涂层厚度仍然在500nm左右,涂层外表面变得相对平整,这可能是由于涂层在RTM过程中受到前驱体挤压造成的。图2(d)给出了复合材料的EDS面扫描结果,结果表明复合材料中LaPO4仍然紧密包覆于纤维表面,在高温裂解过程中并未和纤维及基体发生明显的化学反应及元素迁移。

图1 沉积LaPO4涂层后垂直于纤维轴向区域(a)~(c)及平行于纤维轴向区域(d)的FESEM照片Fig.1 FESEM images of the regions perpendicular to the fiber axis (a)-(c) and region parallel to the fiber axis(d) after depositing LaPO4 coating

图2 Cf/LaPO4/SiBCN复合材料概览(a),(b)及局部放大(c),(d)FESEM照片Fig.2 FESEM images of overview (a),(b)and detailed view (c),(d)of Cf/LaPO4/SiBCN composites

2.2 样品物理和力学性能测试

制备的无涂层、带PyC涂层、带BN涂层以及LaPO4涂层的复合材料的一些物理及力学性能列于表1中。

图4给出了4种复合材料的三点弯曲应力应变曲线(应力应变曲线均选自4种复合材料的1号样品)。

图3 Cf/LaPO4/SiBCN复合材料的EDS能谱面扫描结果 (a)组织形貌照片;(b)C元素分布;(c)La元素分布;(d)N元素分布;(e)O元素分布Fig.3 EDS mapping results of Cf/LaPO4/SiBCN composites (a) structural topography;(b)distribution of C;(c)distribution of La;(d)distribution of N;(e)distribution of O

Specimen NoDensity/(g·cm-3)Bending strength/MPaFracture toughness/(MPa·m1/2)Cf/SiBCN11.85354.212.721.89351.011.931.88349.312.4Mean1.87±0.02351.5±2.012.3±0.3Cf/PyC/SiBCN11.84434.013.921.83426.512.631.83413.712.1Mean1.83±0.00424.7±8.412.9±0.8Cf/BN/SiBCN11.84116.02.221.91106.52.131.88106.71.9Mean1.88±0.03109.7±4.42.1±0.1Cf/LaPO4/SiBCN12.29313.315.622.31309.115.932.33305.216.1Mean2.31±0.02309.2±3.315.8±0.2

图4 4种复合材料的三点弯曲应力-应变曲线Fig.4 Three point bending stress-strain curves of thefour composites

从图4中曲线可以看出,Cf/SiBCN复合材料的极限抗弯强度约为350MPa,然而在随后继续加载的过程中,材料应力值突然下降到了50MPa以内,这说明材料韧性不足。Cf/PyC/SiBCN复合材料抗弯强度有所提升,并且在随后的加载过程中也出现一次小幅类似“金属屈服”的曲线段,但随后应力值也突然下降到50MPa以内,这说明添加裂解碳涂层后材料的强度和韧性都有了一定幅度的提升。从表1和图4中可知,Cf/BN/SiBCN复合材料相对不带涂层的Cf/SiBCN复合材料的极限抗弯强度和断裂韧度均大幅下降,后续实验表明引入BN涂层将大幅降低材料在高温下的抗氧化性能,而复合材料在制备时经历的多次高温裂解过程中不可避免地引入少量氧,这导致了材料的抗弯强度和断裂韧度的大幅下降。Cf/LaPO4/SiBCN复合材料抗弯强度为313MPa,相对于Cf/SiBCN复合材料来说强度略微下降,但在继续加载过程中没有明显的应力骤降现象,而是出现了台阶式下降的假塑性断裂特征[26];且材料在应变达到1.2%时,残余应力仍然超过100MPa,这说明Cf/LaPO4/SiBCN复合材料的韧性有了很明显的提升。

图5给出了Cf/LaPO4/SiBCN复合材料经过抗弯测试后的断口形貌及断面附近区域的横截面FESEM照片。从图5(a)中可以看到,复合材料的整个断面都有较明显的纤维拔出;复合材料的断面附近区域在抗弯测试时出现了二次裂纹,且裂纹在扩展过程中没有切入并损伤纤维,而是在涂层中不断发生偏转(图5(b)),这是复合材料断裂韧度和可靠性提升的根本原因。

图5 复合材料抗弯测试后的断面形貌(a)及截面观察(b)Fig.5 Fracture appearance (a) and cross section observation (b) of the composite after bending test

此外,对比表1中Cf/LaPO4/SiBCN与Cf/SiBCN,Cf/PyC/SiBCN,Cf/BN/SiBCN复合材料的断裂韧度可知,Cf/LaPO4/SiBCN的断裂韧度大于Cf/SiBCN,Cf/PyC/SiBCN及Cf/BN/SiBCN,这与上面分析得到的结果是一致的。相对于不带涂层的Cf/SiBCN而言,Cf/LaPO4/SiBCN的断裂韧度提升了30%以上。由此可知,使用LaPO4涂层使得Cf增强的SiBCN陶瓷基复合材料的断裂韧度得到了较大的提升。

2.3 氧化性能测试

图6给出了1350℃下4种复合材料的氧化动力学曲线,从图6中可以看出,在氧化最开始的2h内,Cf/LaPO4/SiBCN 复合材料出现明显的质量损失。这可能是因为LaPO4涂层未能完整包覆所有C纤维(图2(b)),导致C纤维在高温下被氧化造成的。然而,在超过2h以后,复合材料的质量损失速率明显变慢,直至氧化50h内,质量损失一直维持在43mg·cm-2左右。通过对比Cf/SiBCN,Cf/PyC/SiBCN,Cf/BN/SiBCN和Cf/LaPO4/SiBCN的质量损失可知,4种复合材料虽然具有相似的氧化行为,但在超过1h氧化后,Cf/LaPO4/SiBCN 的质量损失明显少于Cf/SiBCN,Cf/PyC/SiBCN和Cf/BN/SiBCN,这说明LaPO4涂层能够为复合材料提供更好的长时抗氧化性能。

图6 4种复合材料在1350℃下的氧化动力学曲线Fig.6 Oxidation kinetic curves of four composites at 1350℃

图7给出了4种复合材料在1350℃下氧化50h后截面的FESEM照片,从图7(a)~(c)中可以看出Cf/LaPO4/SiBCN复合材料氧化后LaPO4涂层依旧紧密包覆于C纤维表面,使得纤维经1350℃/50h氧化后几乎完整保留;与此同时,基体因为被氧化而出现孔洞(图7(a))。这充分说明了LaPO4涂层的存在对C纤维起到了良好的保护作用,与氧化动力学曲线结果保持一致。图7(d)中Cf/SiBCN复合材料经氧化后部分纤维因为被氧化而留下了孔洞;图6(e)中Cf/PyC/SiBCN复合材料氧化后的情况与Cf/SiBCN复合材料类似,不过因为PyC涂层与C纤维成分一致导致纤维之间发生连结。此外,因为PyC涂层本身也容易被氧化,导致了Cf/PyC/SiBCN复合材料氧化失重较Cf/SiBCN要大一些(图6)。图7(f)显示Cf/BN/SiBCN经氧化后,复合材料降解严重,BN涂层的引入降低了材料的抗氧化性能,这可能是高温氧化氛围下BN涂层与C纤维或基体发生化学反应所致,与图6中Cf/BN/SiBCN氧化在4种复合材料中失重最快最多的结果相符合。

图7 4种复合材料经1350℃/50h氧化后截面的FESEM照片 (a),(b),(c)Cf/LaPO4/SiBCN;(d)Cf/SiBCN;(e)Cf/PyC/SiBCN;(f)Cf/BN/SiBCNFig.7 FESEM images of the cross section of four composites after 1350℃/50h oxidation (a),(b),(c)Cf/LaPO4/SiBCN;(d)Cf/SiBCN;(e)Cf/PyC/SiBCN;(f)Cf/BN/SiBCN

3 结论

(1)使用水热法在C纤维表面沉积了一层厚度约500nm的LaPO4涂层,然后使用RTM和PIP工艺制备相应的Cf/LaPO4/SiBCN陶瓷基复合材料。

(2)LaPO4涂层均匀地覆盖了大部分的纤维表面,且在高温裂解过程中并未和纤维及基体发生明显的化学反应及元素迁移。

(3)Cf/LaPO4/SiBCN的极限抗弯强度虽然低于Cf/SiBCN和Cf/PyC/SiBCN,但断裂韧度提升了30%以上。

(4)Cf/LaPO4/SiBCN在1350℃氧化过程中2~50h的质量损失明显低于Cf/PyC/SiBCN,Cf/PyC/SiBCN和Cf/BN/SiBCN,LaPO4涂层在高温氧化过程中能为C纤维提供有效的抗氧化防护,说明LaPO4涂层能够为复合材料提供更好的长时抗氧化性能。

[1] RIEDEL R, KIENZLE A, DRESSLER W, et al. A silicoboron carbonitride ceramic stable to 2000℃ [J]. Nature, 1996, 382(6594): 796-798.

[2] BALDUS P, JANSEN M, SPORN D. Ceramic fibers for matrix composites in high-temperature engine applications [J]. Science, 1999, 285(5428): 699-703.

[3] KUMAR R, CAI Y, GERSTEL P, et al. Processing, crystallization and characterization of polymer derived nano-crystalline Si-B-C-N ceramics [J]. Journal of Materials Science, 2006, 41(21): 7088-7095.

[4] RIEDEL R, MERA G, HAUSER R, et al. Silicon-based polymer-derived ceramics: synthesis properties and applications[J]. Journal of the Ceramic Society of Japan, 2006, 114(1330): 425-444.

[5] KUMAR N R, PRINZ S, CAI Y, et al. Crystallization and creep behavior of Si-B-C-N ceramics [J]. Acta Materialia, 2005, 53(17): 4567-4578.

[6] ZHANG P, JIA D, YANG Z, et al. Progress of a novel non-oxide Si-BCN ceramic and its matrix composites [J]. Journal of Advanced Ceramics, 2012, 1(3): 157-178.

[7] ZHANG P, JIA D, YANG Z, et al. Microstructural features and properties of the nano-crystalline SiC/BN (C) composite ceramic prepared from the mechanically alloyed SiBCN powder [J]. Journal of Alloys and Compounds, 2012, 537(5):346-356.

[8] 张宗波,曾凡,刘伟,等. SiBCN陶瓷的抗氧化性能 [J].宇航材料工艺, 2012, 42(2): 91-94.

ZHANG Z Z, ZENG F, LIU W, et al. Oxidation resistance of SiBCN ceramics [J]. Aerospace Materials & Technology, 2012, 42(2):91-94.

[9] JACOBSON N S, OPILA E J, LEE K N. Oxidation and corrosion of ceramics and ceramic matrix composites [J]. Current Opinion in Solid State and Materials Science, 2001, 5(4): 301-309.

[10] COLOMBO P, MERA G, RIEDEL R, et al. Polymer-derived ceramics: 40 years of research and innovation in advanced ceramics [J]. Journal of the American Ceramic Society, 2010, 93(7): 1805-1837.

[11] SARKAR S, GAN Z, AN L, et al. Structural evolution of polymer-derived amorphous SiBCN ceramics at high temperature [J]. The Journal of Physical Chemistry C, 2011, 115(50): 24993-25000.

[12] CHAWLA K K. Ceramic matrix composites [M]. Berlin: Springer, 1998.

[13] 王群, 刘欣, 李家科, 等. 陶瓷基复合材料的研究进展 [J]. 现代技术陶瓷, 2006(2): 25-28.

WANG Q, LIU X, LI J K, et al. Research progress in ceramic-matrix composite materials. [J] Advanced Ceramics, 2006(2): 25-28.

[14] BANSAL N P. Handbook of Ceramic Composites [M]. Berlin: Springer, 2006.

[15] WANG J, DUAN X, YANG Z, et al. Ablation mechanism and properties of SiCf/SiBCN ceramic composites under an oxyacetylene torch environment [J]. Corrosion Science, 2014, 82: 101-107.

[16] FAIR G E, HAY R S, BOAKYE E E. Precipitation coating of monazite on woven ceramic fibers: I. feasibility [J]. Journal of the American Ceramic Society, 2007, 90(2): 448-455.

[17] 何柏林, 孙佳. 碳纤维增强陶瓷基复合材料界面的研究进展 [J]. 材料导报, 2009, 23(21): 72-75.

HE B L, SUN J. Progress in interface of carbon fiber reinforced ceramic matrix composites[J]. Materials Review,2009,23(21):

72-75.

[18] HIKICHI Y, NOMURA T. Melting temperatures of monazite and xenotime [J]. Journal of the American Ceramic Society, 1987, 70(10): 252-253.

[19] MORGAN P E, MARSHALL D B. Functional interfaces for oxide/oxide composites [J]. Materials Science and Engineering: A, 1993, 162(1/2): 15-25.

[20] HAY R S, BOAKYE E E. Monazite coatings on fibers: I, effect of temperature and alumina doping on coated-fiber tensile strength [J]. Journal of the American Ceramic Society, 2001, 84(12): 2783-2792.

[21] MORGAN P E, MARSHALL D B. Ceramic composites of monazite and alumina [J]. Journal of the American Ceramic Society, 1995, 78(6): 1553-1563.

[22] KELLER K A, MAH T I, PARTHASARATHY T A, et al. Effectiveness of monazite coatings in oxide/oxide composites after long-term exposure at high temperature [J]. Journal of the American Ceramic Society, 2003, 86(2): 325-332.

[23] 刘伟, 曹腊梅, 王岭, 等. RTM 成型工艺对 Cf/SiBCN 陶瓷基复合材料性能的影响 [J]. 材料工程, 2015, 43(6): 1-6.

LIU W, CAO L M, WANG L, et al. Effect of RTM process on the properties of Cf/SiBCN ceramic matrix composites[J]. Journal of Materials Engineering, 2015, 43(6): 1-6.

[24] HAUSER R, NAHAR-BORCHARD S, RIEDEL R, et al. Polymer-derived SiBCN ceramic and their potential application for high temperature membranes[J]. Journal of the Ceramic Society of Japan, 2006, 114(1330): 524-528.

[25] XIA K, LANGDON T G. The toughening and strengthening of ceramic materials through discontinuous reinforcement [J]. Journal of Materials Science, 1994, 29(20): 5219-5231.

[26] 刘皓, 李克智. 两种双基体 C/C 复合材料的微观结构与力学性能 [J]. 材料工程, 2017, 45(8): 38-42.

LIU H, LI K Z. Microstructure and mechanical properties of two kinds of dual-matrix C/C composites[J]. Journal of Materials Engineering, 2017, 45(8): 38-42.