回流冷却与等温时效过程中Sn-35Bi-1Ag/Ni-P/Cu焊点组织演变

卢汉桥,李玉龙,余 啸,龙维峰,江建锋

(南昌大学 机电工程学院 江西省机器人与焊接自动化重点实验室,南昌 330031)

Sn-58Bi无铅焊料具有低熔点、低热膨胀系数、良好的抗蠕变性和润湿性等优点,被认为是极具希望的Sn-Pb焊料替代品之一[1]。然而,由于Bi材料脆的特性,Bi原子聚集对焊点力学性能会产生不良影响,可能会降低Sn-58Bi 焊点的抗拉强度和塑性[2-3]。为了改善钎料性能,常添加第三种元素来获得综合性能优越的无铅钎料,研究表明Sn-Bi合金添加1%(质量分数)的Ag能细化微观组织[4]。Sn-35Bi-1Ag具有优良的力学性能和润湿性[5],而Bi含量较Sn-58Bi显著降低,其熔点虽有升高(183℃),但与Sn-37Pb熔点极为接近,能很好地适应现有封装设备。

电子产品长期服役时,存在界面脆化、焊点可靠性降低甚至失效等问题,这主要是因为Cu/Sn反应过快,导致接头脆性相Cu-Sn金属间化合物(IMCs)过度生长。为抑制IMCs的过度生长,常在Cu,Sn之间引入中间层,在保证焊点良好冶金结合的同时,避免Cu,Sn直接过快反应,化学镀Ni-P作为良好的钎焊阻挡层应用已较为广泛。Yoon等[6]发现相比钎料/Cu的反应,Cu/Ni-P/Sn0.7Cu在相同条件下能得到厚度更小的IMCs,这是因为Ni/Sn反应较Cu/Sn慢得多。此外,随着无铅焊接温度升高与封装焊点精密化、微型化的发展,钎焊冷却速率对封装焊点可靠性与元件的影响越来越显著。冷速过慢延长了高温作用时间,一方面使焊点与元件热冲击损伤加剧,另一方面造成脆性金属间化合物过度生长,影响接头强度;冷却速率也并非越快越好,过大的冷速又会导致应力集中,出现元件破裂和PCB翘屈等缺陷[7]。现阶段钎焊冷却速率方面的研究大多是对钎料基体微观结构的阐述和建立在力学实验基础上的接头可靠性评估[8-9],较少关注冷却速率对接头IMCs微观结构与生长行为的影响。本工作主要研究了冷却与时效过程中Sn-35Bi-1Ag/Ni-P/Cu钎焊焊点微观组织演变和界面IMCs的生长动力学。

1 实验材料与方法

实验材料为T2紫铜板(99.99%),Sn-35Bi-1Ag钎料。先将铜基板抛光、洗净,取若干处理过的铜板(10mm×10mm×1mm)于同一镀液中化学镀Ni-P,通过控制施镀时间,得到厚度约1μm,含P量约18%(原子分数)的Ni-P镀层,将制备的镀镍铜基板洗净、吹干后存于干燥密封环境。焊前取相同质量的Sn-35Bi-1Ag钎料置于镀镍铜基板中心,最后将若干待焊试样一同置于威力泰-F4N-氮气无铅回流焊机中。钎焊温度260℃,保温10min后试样分别经45℃/s水冷、0.35℃/s炉冷处理,得到快、慢冷两种钎焊试样各10个。

将相同数量快、慢冷的Sn-35Bi-1Ag/Ni-P/Cu钎焊试样于DZF-6020真空干燥箱中进行130℃等温时效处理,时效时间为0,120,240,360h和480h,以上时效时间足以表征焊点界面化合物在时效过程中的生长趋势。为了观察接头组织和测量IMCs层厚度,将上述制备的钎焊试样从中间截取,然后经镶嵌、打磨、抛光以及腐蚀(腐蚀液采用质量分数为95%甲醇+ 3%硝酸+ 2%盐酸溶液)后,采用FEI Quanta 200F扫描电子显微镜和IE250X Max50能谱分析仪对钎焊界面横截面组织进行观察和分析。用Adobe Photoshop软件处理图像,记录每层IMCs像素,通过公式(1)获取各层界面IMCs的厚度(LIMCs),即

×LSEM

(1)

式中:NIMCs为IMCs层的像素;NSEM为SEM 图片的总像素;LSEM为SEM图片的实际高度。为了让结果更加准确,每个试样取10~15个测量点后取其平均值。

2 结果与分析

2.1 Sn-35Bi-1Ag/Ni-P/Cu焊点微观结构演变

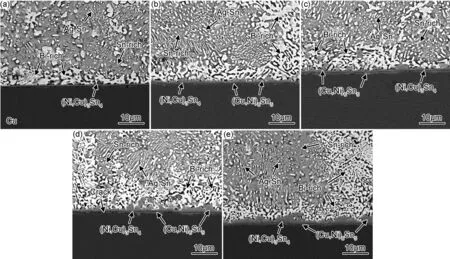

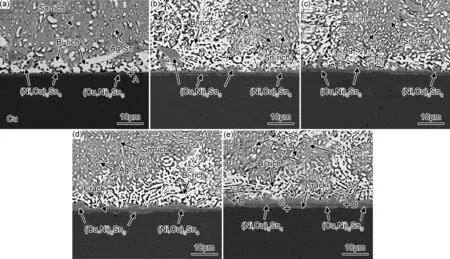

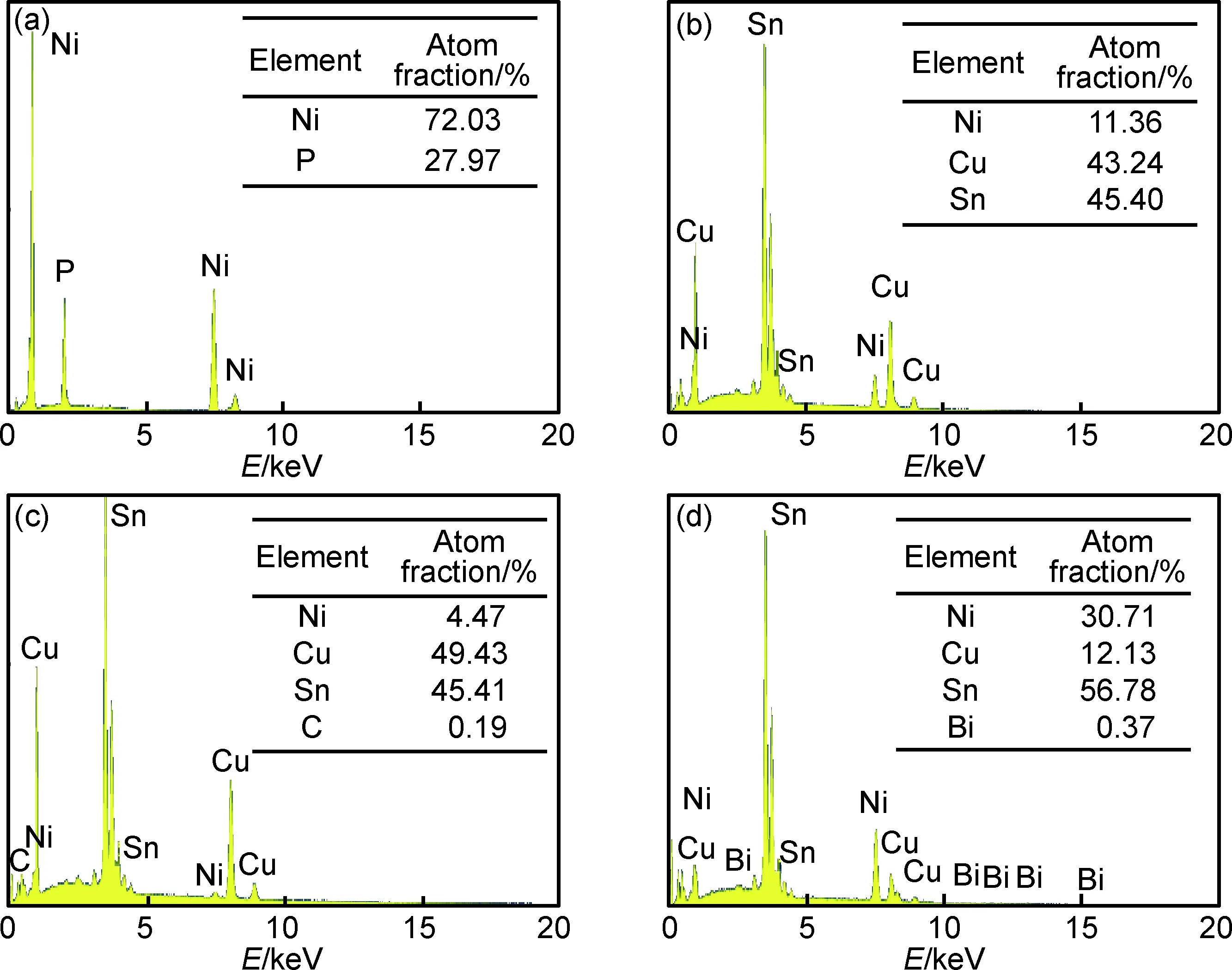

利用SEM对所有钎焊界面组织进行观察,图1和图2是Sn-35Bi-1Ag/Ni-P/Cu在260℃中回流10min后分别快冷、慢冷,再经130℃等温时效0,120,240,360h和480h的横截面微观组织图。两种条件下的焊点微观结构从上至下大体为钎料基体、金属间化合物层、化学镀Ni-P层和Cu基体,冷却与时效过程所产生的微观变化主要发生在钎料基体和界面层(IMCs层+Ni-P镀层)。基体区由粗大富Bi相(白色)、富Sn相(灰色)和细小Ag3Sn相构成,针状或球状Ag3Sn相在钎料基体中弥散分布;界面层是黑色Ni-P与灰色IMCs构成的复合层,图2(e)B,C,D三处成分测定(如图3(b)~(d)所示)表明,冷却与时效过程中界面IMCs发生着(Ni,Cu)3Sn4及(Cu,Ni)6Sn5的复杂相变。图1(a)是260℃钎焊10min快冷后的焊点组织,近Cu侧是钎焊中Ni-P镀层转变而成的Ni3P层,在钎料和Ni3P界面有较薄的金属间化合物(Ni,Cu)3Sn4生成,这与Kumar等的研究类似[10]。时效5天后,Ni-P层减薄,(Ni,Cu)3Sn4层增厚,在钎料/(Ni,Cu)3Sn4界面、Cu/Ni3P界面均出现新的金属间化合物相(Cu,Ni)6Sn5。钎料/(Ni,Cu)3Sn4界面处的(Cu,Ni)6Sn5厚而连续,表现为扇贝状;Cu/Ni3P界面处的(Cu,Ni)6Sn5薄而不连续,呈片状分布。随时效时间增加,(Cu,Ni)6Sn5不断增厚,近钎料侧界面(Cu,Ni)6Sn5层增厚明显,某些部位金属间化合物甚至以尖头状向钎料内部生长,如图1(c)所示;近Cu侧 (Cu,Ni)6Sn5层缓慢生长,并伴随微裂纹出现,如图1(d)

图1 Sn-3.5Ag/Ni-P/Cu 快冷及时效后横截面的SEM图像(a)0h;(b)130℃/120h;(c)130℃/240h;(d)130℃/360h;(e)130℃/480hFig.1 SEM cross-sectional images of Sn-3.5Ag/Ni-P/Cu solder joints after rapid cooling and isothermal aging(a)0h;(b)130℃/120h;(c)130℃/240h;(d)130℃/360h;(e)130℃/480h

图2 Sn-3.5Ag/Ni-P/Cu慢冷及时效后横截面的SEM图像(a)0h;(b)130℃/120h;(c)130℃/240h;(d)130℃/360h;(e)130℃/480hFig.2 SEM cross-sectional images of Sn-3.5Ag/Ni-P/Cu solder joints with slow cooling and isothermal aging(a)0h;(b)130℃/120h;(c)130℃/240h;(d)130℃/360h;(e)130℃/480h

所示。钎料基体中富Bi、富Sn相随时效明显粗化,且白色Bi相在界面区域不断富集,Ag3Sn相发生针状到球状的形貌变化[11]。时效中后期,从图1(c),(d)可观察到脱离界面层进入钎料内的块状金属间化合物(Cu,Ni)6Sn5。

慢冷条件的钎焊接头呈现与快冷大致相同的演变规律,如图2所示,但界面微观结构、IMCs层厚度、钎料基体相尺寸及分布等存在差异,这些对焊点质量会有显著影响。由图2(a)可知,慢冷未时效焊点界面的Cu基板与Ni3P层(图3(a) A点)间出现薄而连续的(Cu,Ni)6Sn5(如图3(c) C点),钎料基体中也有块状(Cu,Ni)6Sn5IMCs剥落,富集在界面区域的白色Bi相较图1(a)更粗大。时效阶段,近Cu侧(Cu,Ni)6Sn5层生长较快,在Cu/(Cu,Ni)6Sn5界面观察到微裂纹;此外,近钎料一侧的IMCs厚度与Bi富集程度均比同等时效时间的快冷接头有所提高。

由上述现象,冷却速率与等温时效对焊点微观演变的影响机理如下:钎焊未时效阶段,界面处Ni含量较高,主要发生Ni/Sn反应,生成Ni3Sn4,此时少量Cu穿过Ni-P层,固溶到Ni3Sn4中参与形成(Ni,Cu)3Sn4,如图3(d) D点测试结果。由于钎焊温度和反应时间对IMCs影响较大,慢冷相当于增加了钎料熔点温度以上时间,使得界面附近Sn与Ni, Cu之间的相互扩散与反应延长[12],故慢冷后的钎料侧IMCs较快冷厚,这也是慢冷时近Cu侧能观察到明显(Cu,Ni)6Sn5的原因。时效过程中,(Ni,Cu)3Sn4继续生长,Ni-P层因消耗减薄导致阻扩散作用下降,Cu原子的扩散逐渐占主导,此时(Ni,Cu)3Sn4生长大大减缓,大量Cu继续穿过(Ni,Cu)3Sn4层与钎料作用后形成(Cu,Ni)6Sn5相,如图3(b) B点测试结果所示;由于基板处Cu源源不断向钎料扩散,故界面上方(Cu,Ni)6Sn5持续生长;Cu扩散的同时,钎料中Sn也不断向基板扩散,由于Sn的扩散速率较小,故在界面下方形成相对薄的(Cu,Ni)6Sn5IMCs层。

图3 界面化合物层能谱分析图 (a)A点;(b)B点;(c)C点;(d)D点Fig.3 EDS analysis of interface compound layer (a)point A;(b)point B;(c)point C;(d)point D

随时效时间增加,Cu,Sn不平衡扩散加剧,基板中大量Cu原子向钎料中扩散而在Cu基板表面上形成的原子空位并未被由钎料中扩散而来的Sn原子占据,便会在界面下方形成部分永久空位,这些空位聚集后便形成了Kirkendall孔洞[13]。研究表明,在回流过程中就伴随有Kirkendall现象的发生,时效过程更是加速了Kirkendall现象的发生,并促使新的Kirkendall孔洞聚集长大,大量微小孔洞在应力作用下可能扩展为裂纹[14],如图2(d),(e)所示。所有IMCs中均未检测到P元素,通常认为P元素不参与反应,Jang等[15]研究Ni-P层与SnPb钎料的界面反应发现,非晶态Ni-P层在焊接过程中逐渐转变成晶态Ni3P结构,在Ni-P与Ni3P层中,P的总含量守恒,表明没有P扩散到钎料中。Ni3P具有多孔的细晶结构,为Ni和Cu向界面进一步扩散形成IMCs提供了短路扩散途径[16]。足够厚的Ni3P若经长时间反应将出现微裂纹,从而削弱焊点可靠性。

2.2 Sn-35Bi-1Ag/Ni-P/Cu焊点界面IMCs生长动力学分析

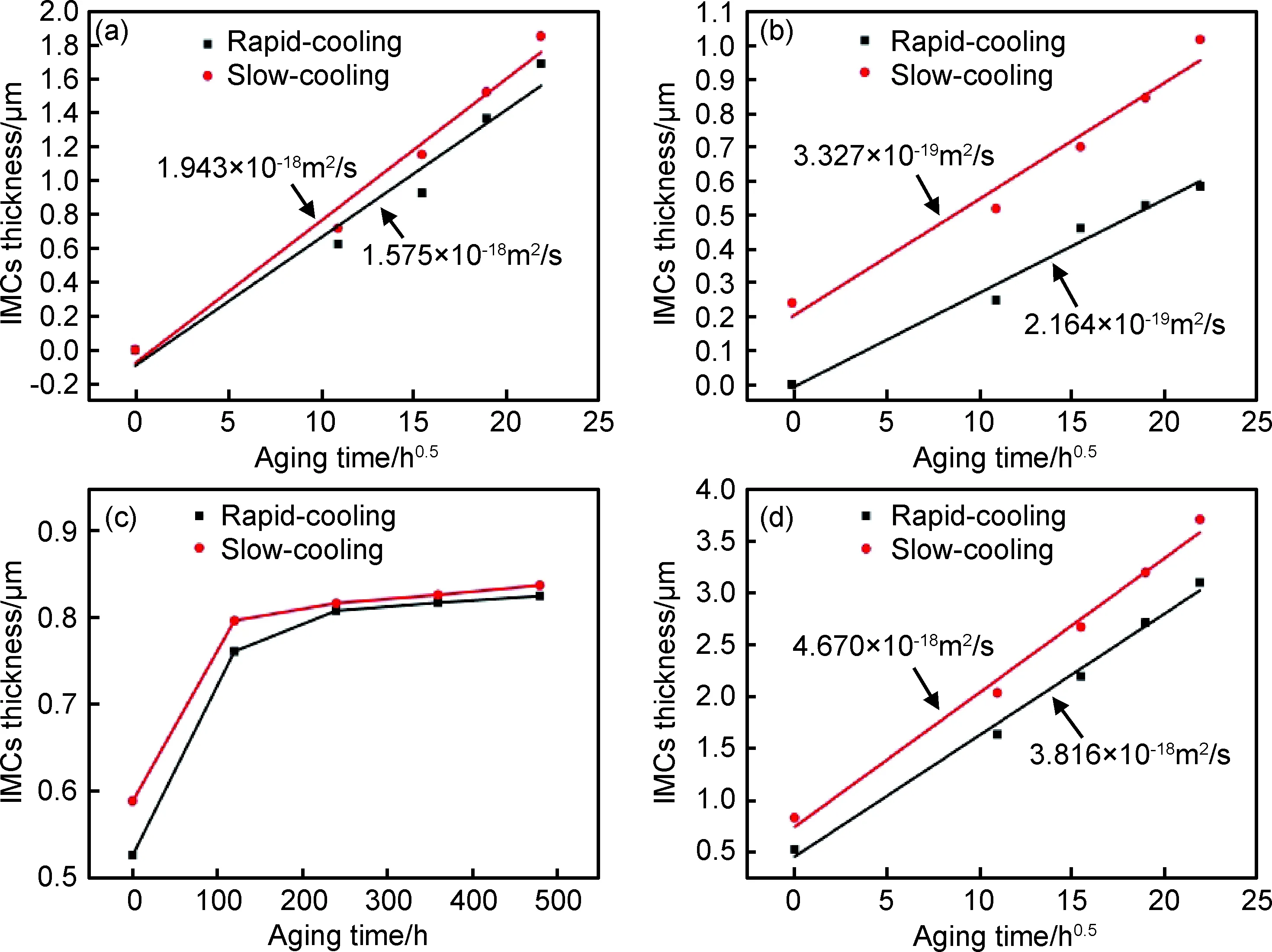

为了定量描述焊点界面化合物时效过程生长动力学,本工作测量了不同时效时间Ni-Sn-Cu合金化合物的厚度,图4为不同冷速的Sn-35Bi-1Ag/Ni-P/Cu钎焊接头在130℃时效的界面IMCs厚度与时效时间的关系。随时效时间增加,界面IMCs厚度均有增长,且慢冷时的厚度均大于同等条件快冷时的厚度。IMCs在等温时效过程中的生长行为与时效时间的关系可以用如下的幂律公式[17]来表达:

d(t)=d0+Dtn

(2)

式中:t为时效时间,h;d(t)为t时刻界面IMCs厚度,μm;d0是钎焊后未时效界面IMCs初始厚度,μm;D为生长速率常数;n为时间指数,不同钎料与金属基体反应的n值在0.35~0.70,不同n值代表钎焊界面IMCs不同的生长机制。

将Sn-35Bi-1Ag/Ni-P/Cu接头界面IMCs厚度与时效时间的关系进行线性拟合,可得到n=0.5,如图4(a),(b),(d)所示。IMCs厚度与时效时间的平方根呈线性关系,表明界面IMCs的生长受扩散机制控制,即界面IMCs的生长厚度应当遵循时间的平方根动力学理论。图4(a),(b)显示了快、慢冷后的钎焊接头等温时效过程中界面(Cu,Ni)6Sn5厚度与时效时间的关系,上、下(Cu,Ni)6Sn5的生长均遵循体扩散控制,符合公式(2),其厚度与时效时间的平方根呈线性关系,慢冷界面上方(Cu,Ni)6Sn5生长速率为1.943×10-18m2/s,下方(Cu,Ni)6Sn5生长速率为3.327×10-19m2/s;快冷界面上方(Cu,Ni)6Sn5生长速率为1.575×10-18m2/s,下方(Cu,Ni)6Sn5生长速率为2.164×10-19m2/s。出现这种上下(Cu,Ni)6Sn5生长速率不等的情况是因为基板处的Cu, Ni与钎料的Sn扩散不平衡,Cu, Ni向钎料中的扩散速率远大于Sn向基板处的扩散速率。图4(c)显示了快、慢冷后的钎焊接头时效过程中(Ni,Cu)3Sn4厚度与时效时间的关系,时效120h后经慢冷的(Ni,Cu)3Sn4生长速率减缓,此后生长几乎停滞,快冷的(Ni,Cu)3Sn4在240h时效后生长也基本停滞。时效过程中,(Ni,Cu)3Sn4的厚度与时效时间的平方根未表现出线性关系,并不表示其生长不遵循扩散机制控制,而是因为等温时效后期较薄的Ni-P镀层逐渐消耗殆尽,Ni/Sn反应停止,Cu/Sn反应占主导。时效后期,快、慢冷却的焊点界面(Ni,Cu)3Sn4厚度基本相同说明是相同厚度的Ni-P层消耗所得,证明了后期(Ni,Cu)3Sn4的生长停滞确为Ni-P层消尽所致。图4(d)显示了快、慢冷后的焊点界面IMCs总厚度与时效时间的关系,其厚度与时效时间的平方根亦呈线性关系,快冷条件下的总IMCs生长速率为3.816×10-18m2/s,慢冷时则为4.670×10-18m2/s,说明钎焊冷却速率影响服役过程中接头的老化程度,快冷接头在服役后期老化程度低,故而表现出更高的强度,这与Qi等[18]的研究结果相符。

图4 焊点界面IMCs层厚度与时效时间的关系(a)上方(Cu,Ni)6Sn5;(b)下方(Cu,Ni)6Sn5;(c)(Ni,Cu)3Sn4;(d)总IMCsFig.4 Relationships between the thickness of interface IMCs and aging time(a)the upper(Cu,Ni)6Sn5;(b)the lower (Cu,Ni)6Sn5;(c)(Ni,Cu)3Sn4;(d)total IMCs

3 结论

(1)钎焊快冷后的Sn-35Bi-1Ag/Ni-P/Cu焊点界面由(Ni,Cu)3Sn4IMCs层与Ni3P晶化层构成,慢冷焊点除了上述界面层,还形成了较薄(Cu,Ni)6Sn5层。等温时效过程中,(Ni,Cu)3Sn4生长逐渐减弱,(Cu,Ni)6Sn5的生长占据主导,两种冷速的焊点界面最终均为复合层状结构(Cu,Ni)6Sn5+(Ni,Cu)3Sn4+(Cu,Ni)6Sn5。

(2)等温时效过程中,界面IMCs层均有增长,上、下(Cu,Ni)6Sn5与总IMCs厚度均遵循时间的平方根动力学,而(Ni,Cu)3Sn4层厚度未随时效时间持续增加,主要是薄的Ni-P层被逐渐消耗,界面IMCs的生长总体仍表现为扩散机制控制。

(3)慢冷焊点的界面IMCs生长速率均大于快冷的IMCs生长速率,表明钎焊冷却速率影响服役阶段焊点的老化程度。

[1] HU X, LI Y, MIN Z. Interfacial reaction and growth behavior of IMCs layer between Sn-58Bi solders and a Cu substrate[J]. Journal of Materials Science: Materials in Electronics, 2013, 24(6): 2027-2034.

[2] 何鹏,吕晓春,张斌斌,等. 合金元素对Sn-57Bi无铅钎料组织及韧性的影响[J]. 材料工程,2010(10):13-17.

HE P, LV X C, ZHANG B B, et al.Effect of alloy element on microstructure and impact toughness of Sn-57Bi lead-free solders[J]. Journal of Materials Engineering, 2010(10):13-17.

[3] 王小京, 刘彬, 周慧玲, 等. P 对 Sn-Bi 合金组织与性能的影响[J]. 材料工程, 2016, 44(7): 113-118.

WANG X J, LIU B, ZHOU H L, et al.Effect of P on microstructure and mechanical properties of Sn-Bi solder[J]. Journal of Materials Engineering, 2016, 44(7): 113-118.

[4] PENG C, SHEN J, XIE W, et al. Influence of minor Ag nano-particles additions on the microstructure of Sn30Bi0.5Cu solder reacted with a Cu substrate[J]. Journal of Materials Science: Materials in Electronics, 2011, 22(7): 797-806.

[5] ZHANG L, SUN L, GUO Y. Microstructures and properties of Sn58Bi, Sn35Bi0.3Ag, Sn35Bi1.0Ag solder and solder joints[J]. Journal of Materials Science: Materials in Electronics, 2015, 26(10): 7629-7634.

[6] YOON J W, KIM S W, JUNG S B. Effect of reflow time on interfacial reaction and shear strength of Sn-0.7Cu solder/Cu and electroless Ni-P BGA joints[J]. Journal of Alloys and Compounds, 2004, 385(1): 192-198.

[7] 徐波. 无铅回流焊冷却速率对焊点质量的影响[D]. 哈尔滨:哈尔滨工业大学, 2006.

XU B. Effect of cooling rate on quality of solder joints in lead-free reflow soldering [D].Harbin:Harbin Institute of Technology, 2006.

[8] MA H T, WANG J, QU L, et al. A study on the physical properties and interfacial reactions with Cu substrate of rapidly solidified Sn-3.5Ag lead-free solder[J]. Journal of Electronic Materials, 2013, 42(8): 2686-2695.

[9] YANG L, ZHANG Z F. Growth behavior of intermetallic compounds in Cu/Sn3.0Ag0.5Cu solder joints with different rates of cooling[J].Journal of Electronic Materials,2015,44(1):590-596.

[10] KUMAR A, CHEN Z, MHAISALKAR S G, et al. Effect of Ni-P thickness on solid-state interfacial reactions between Sn-3.5Ag solder and electroless Ni-P metallization on Cu substrate[J]. Thin Solid Films, 2006, 504(1): 410-415.

[11] KUMAR S, JUNG J P. Mechanical and electronic properties of Ag3Sn intermetallic compound in lead free solders usingabinitioatomistic calculation[J]. Materials Science and Engineering: B, 2013, 178(1): 10-21.

[12] GUO B, KUNWAR A, MA H, et al. Effects of soldering temperature and cooling rate on the as-soldered microstructures of intermetallic compounds in Sn-0.7Cu/Cu joint[C]∥International Conference on Electronic Packaging Technology, 2015 16th International Conference,IEEE,Changsha,China,2015:249-252.

[13] YU C, YANG Y, CHEN J, et al. Effect of deposit thickness during electroplating on Kirkendall voiding at Sn/Cu joints[J]. Materials Letters, 2014, 128: 9-11.

[14] TSENG C F, LEE C J, DUH J G. Roles of Cu in Pb-free solders jointed with electroless Ni(P) plating[J]. Materials Science and Engineering: A, 2013, 574(7): 60-67.

[15] JANG J W, KIM P G, TU K N, et al. Solder reaction-assisted crystallization of electroless Ni-P under bump metallization in low cost flip chip technology[J]. Journal of Applied Physics, 1999, 85(12): 8456-8463.

[16] 黄明亮, 柏冬梅. 钎焊及时效过程中化学镀 Ni-P 与 Sn-3.5Ag 的界面反应[J]. 中国有色金属学报, 2010, 20(6): 1189-1194.

HUANG M L, BAI D M. Interfacial reactions between Sn-3.5Ag solder and electroless Ni-P during soldering and aging[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1189-1194.

[17] SHEN J, ZHAO M, HE P, et al. Growth behaviors of intermetallic compounds at Sn-3.0Ag-0.5Cu/Cu interface during isothermal and non-isothermal aging[J]. Journal of Alloys and Compounds, 2013, 574(10): 451-458.

[18] QI Y, ZBRZEZNY A R, AGIA M, et al. Accelerated thermal fatigue of lead-free solder joints as a function of reflow cooling rate[J].Journal of Electronic Materials,2004,33(12):1497-1506.