槽类数控加工与编程技术

■ 昆明学院 (云南 650214) 胡运林 王春研 陈兴惠

在数控加工中,常需进行槽类加工,经常加工的形状有:矩形槽、键槽和圆形槽,常规的数控编程方法是采用CAM自动编程或手工编制宏程序。前者意味着每一零件的槽类加工均需利用CAM软件进行建模后自动生成数控程序,不具有通用性,编程效率低下;如针对矩形槽、键槽或圆形槽编制不同的宏程序,占用机床内存又较大。鉴于上述问题,可以通过工艺分析,制定工艺方案,设计具有多功能的槽类加工宏程序。

1. 工艺方案分析

加工带圆角的矩形槽时如果其上的圆角半径等于槽宽尺寸的一半,带圆角的矩形槽便成了C形键槽;同样如C形键槽的直边长度为0时,C形键槽便成了圆形槽。而矩形槽、C形键槽及圆形槽,均可采用环切并分层铣削方式来完成粗加工。鉴于三者加工部位的形状、加工方法和加工过程的相似性,设计了能够提高通用性的多功能宏程序。

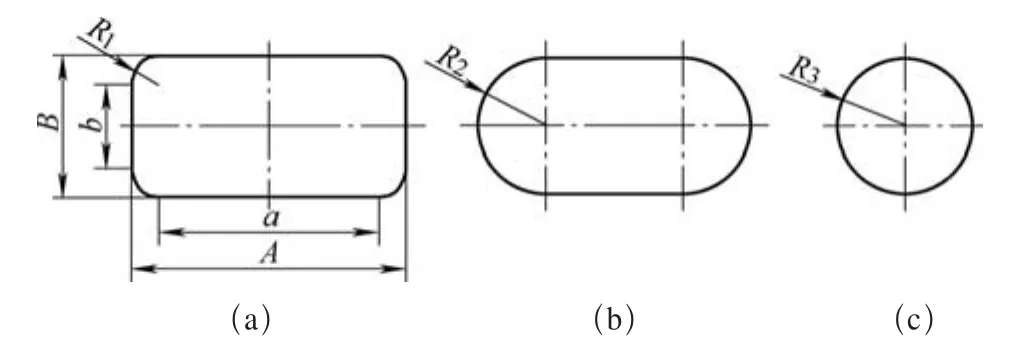

如图1a所示,当b=0时,图1a图形便变成了图1b;当图1a中a=0,b=0时,便变成了图1c。因此在设计宏程序时以带圆角的矩形槽作为多功能槽类宏程序设计的基础。

鉴于槽类加工特点,采用以下宏程序设计方案:①由于槽类加工深度不能确定,而槽类加工普遍需采用分层切削,因此在宏程序采用分层切削方式。②槽类加工普遍要求有较高尺寸精度和表面质量,因此宏程序采用粗精加工分开进行。③加工尺寸和刀具难以在宏程序中事先规定,因此为了安全,避免发生干涉现象,刀具下刀时不宜采用倾斜下刀、螺旋下刀等方式,而适宜采用垂直下刀,且粗加工第一刀在加工槽形的中心下刀。在精加工外轮廓时,为提高加工表面质量,采用圆弧切入切出方式。④为便于计算,兼顾加工矩形槽、键槽和圆形槽的需要,每层加工的进给路线采用环切法。

2. 进给路线分析及宏程序设计思路

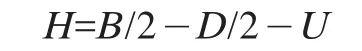

以带圆角的矩形槽加工为基础,对进给路线进行分析。如图2所示,选择矩形槽上口部中心为编程原点,矩形X方向长度尺寸为A,Y方向长度尺寸为B,转角半径为R。

为提高加工效率,依照进给路径最短原则,在加工矩形工件时,如X方向长度尺寸大于或等于Y方向长度尺寸,宜采用图2所示进给方式。粗加工采用环切进给,刀具从图形中心下刀,沿着O→a→b1→b2→c1→c2→d1→d2→e1→e2→O的运动轨迹走完一次环切,然后由里向外推进,完成粗加工。进给路线关键点的坐标计算,采用由外向里等距偏移方式进行。等距偏移后,如转角半径出现负值,一律取为0。如图2中转角b1"和b2"处转角半径r "计算值大于零,则取计算值:

图 1

r "=R-U-0.5d-(n-m)×0.7D式中,n是粗加工环切次数;m是当前环切次数;U是内腔精加工余量;D是刀具直径,粗加工步距取为0.7D。

如b1和b2处转角及b1'和b2'处转角计算值小于等于0,则均取为0,即b1和b2及b1'和b2'重合。

环切进给次数的计算是宏程序设计的关键,由图2不难看出,影响环切进给次数的是矩形短边尺寸,由于环切采用的是对称加工,因此主要考虑单边尺寸。在粗加工时,刀具中心的单边移动距离最大为H,即:

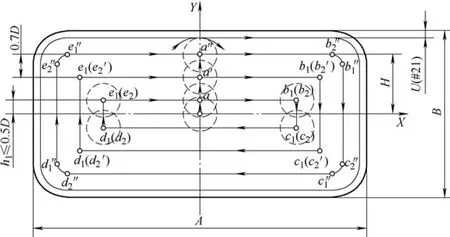

式中,B是矩形短边尺寸。

如环切步距取0.7D,则粗加工理论环切进给次数为n0=H/(0.7D)+1。

由于环切次数n只能是整数,因此需对理论环切进给次数n0进行圆整,圆整方法为:当n0为小数时,设其整数部分为N,则图2中内环单边进给h=H-0.7D×(N-1);当h≤0.5D时,对n0下取整,即n =FIX(n0);当h>0.5D时,必然会在中心区域出现残料区,因此需在中心区域增加一次环切,即环切次数n=FIX(n0)+1。

上述环切路径设计,在切削中心区域可能出现步距较小的情况,对加工效率影响较小,且对宏程序中数学公式处理较为方便。

环切粗加工完成后,首先精加工槽的底面,采用环切加工。实际上可以在粗加工层数上增加一层,加工最后一层时,切削厚度为Z方向的精加工余量,并调整切削进给速度即可,可进一步简化宏程序。

完成粗加工和精加工槽底面后,再进行槽内壁的精加工。为保证加工表面质量,在下刀高度上高于槽底0.02mm,以防刮花已经加工好的槽底表面。

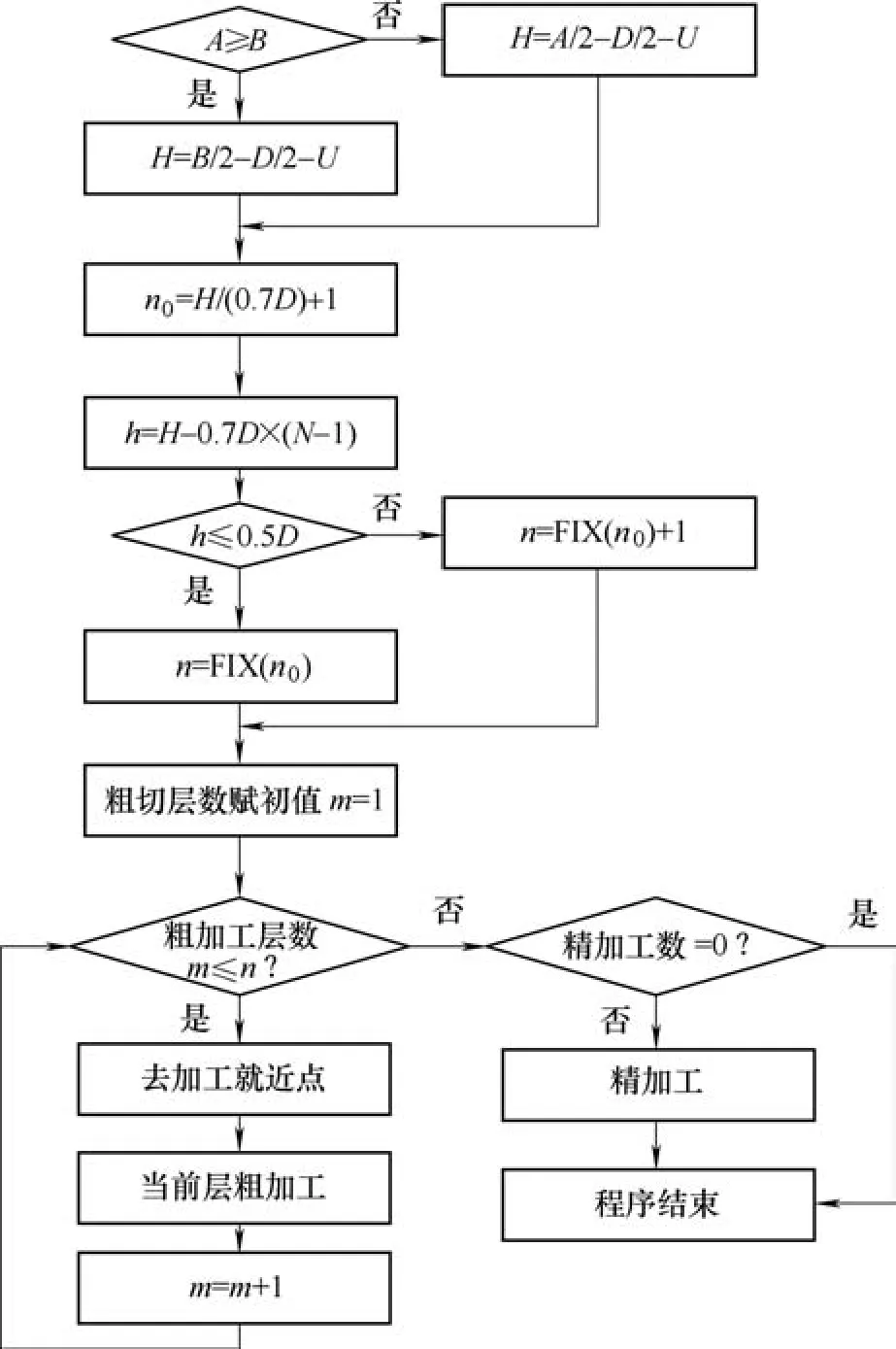

如图3所示为宏程序设计流程框图,较为清楚的表达了宏程序设计逻辑关系,是该宏程序的核心技术内容。

图 2

图 3

3. 程序编制

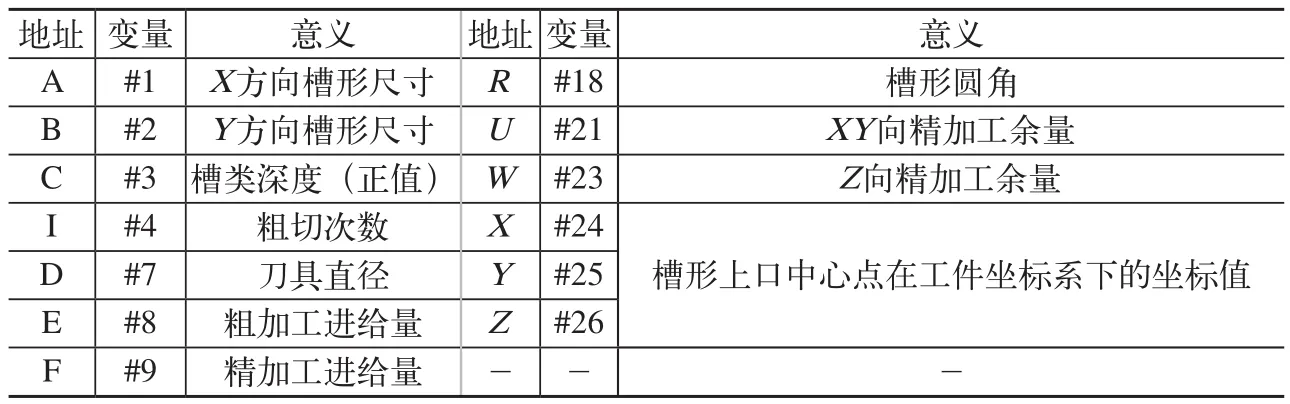

以FAUNC 0i系统进行宏程序编制。附表为地址、变量和代表意义说明。

该宏程序在应用时,只需在主程序中通过“G65”指令调用,在地址符中输入相应数据即可。为安全起见,所有地址符中均应输入数据,数据均应大于等于0。该宏程序在应用上有以下特点:①U值为0时,只对内轮廓进行粗加工,不进行精加工;U值大于0时,对内轮廓进行先粗后精加工。②W值为0时,只对槽底进行粗加工,不进行精加工;W值大于0时,对槽底进行先粗后精加工。③X、Y、Z值为工件坐标系下,加工槽形上表面中心点的坐标值,如该中心点为工件坐标系原点,则X、Y、Z值全为0。④当A、B值相等且为R数据的两倍时,加工形状为圆形槽;当A、B值只有一个为R的两倍时,加工形状为C形键槽。

程序变量说明表

4. 结语

该槽类加工工艺方案从矩形槽、C形键槽及圆形槽的形状、加工方法和加工过程的相似性入手,设计宏程序,使该宏程序具有较大的通用性,通过调用该程序提高编程效率,减少工作量。

:

[1] 彭晨,肖尧先,傅盛荣. 基于HNC-21T的梯形槽加工宏程序开发 [J]. 机械工程师,2011(10):39-41.

[2] 曾艳. 圆槽铣削加工的通用宏程序编制 [J]. 机械工程师,2013(8):164-165.

[3] 丁锦宏. 轧辊月牙槽数控加工宏程序的开发 [J]. 机械设计与制造工程,2014(5):44-47.