挖掘机动臂镗孔参数优化过程

■ 山重建机有限公司 (山东临沂 276034) 刘启锋 张 洋

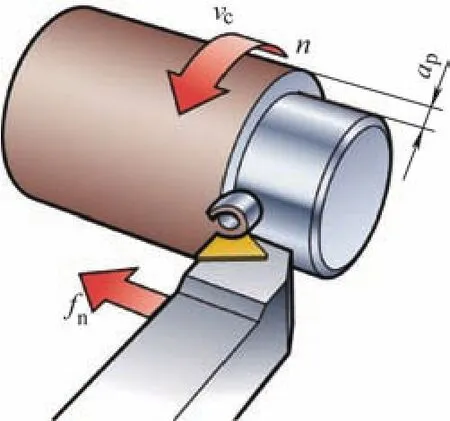

动臂加工过程中,机动时间是占加工成本最高的部分,决定机动时间的主要参数是金属去除率。由金属去除率公式Q=vcapfn得知,切削深度ap、切削速度vc、切削进给率fn三个因素决定机动时间。动臂加工一般是镗孔工序最多,镗孔的单边余量留4mm,一般镗孔需要粗镗、半精镗、精镗三个工序。在切削深度ap已是定值的前提下,主要从切削速度vc、切削进给率fn方面进行改善(见图1)。

在加工中心、工装和刀具已经优化的前提下,主要优化刀具的刀片。因加工精度和刚性的要求,刀片采用了山特维克可乐满的三角形刀片。动臂的加工材质是35号钢(锻造调质),这些钢件具有良好的切削加工性,但其工艺性能因材料的碳含量、合金元素、热处理、制造工艺(锻造、轧制、铸造等)和硬度等因素影响不同有很大的区别,因此必须了解切削材料的性能,

图1 切削参数图示

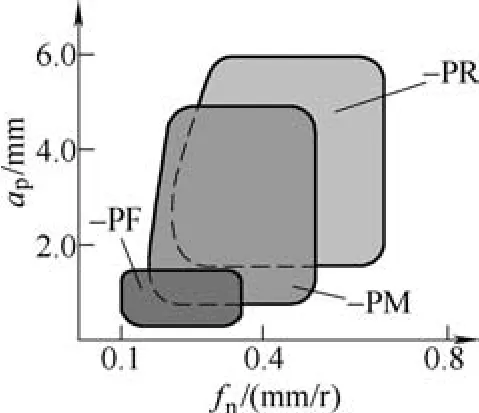

3 5号钢含碳量0.3 2%~0.40%,不会增加粘结磨损,从而不会导致积屑瘤和不良断屑,易产生较长的切屑,需要锋利的切削刃,因此选用刀片前角应该使用正前角刀片。调制后硬度220~280HBS,切屑控制较容易,并且已知切削深度4mm属于中等加工,刀片选用半精加工刀片(见图2)。其他元素含量较小,加工特性影响较小,属于良好切削状态。

选择正确的刀片尺寸、刀片形状和槽形以及刀尖半径,对获得良好的切屑控制而言是非常重要的:①选择尽可能大的刀尖角,以获得更高的强度和加工经济性。②在满足产品尺寸的要求下,选择尽可能大的刀尖半径,以获得更高的刀片强度,一般尺寸要求R0.8mm。③如果存在导致振动的趋势,则请选择较小的刀尖半径。

图2 PM半精加工刀片

经过查询切削参数,对其参数降低20%以后应用于实际加工,出现切屑控制不好、振动大、表面粗糙度不达标等一系列问题。针对出现的问题从如下几个方面入手:

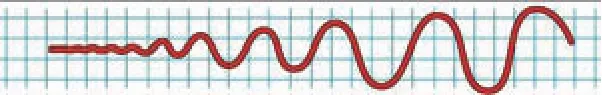

(1)切屑控制:长并且不易折断的扭结切屑缠绕刀具或工件,这通常是由于低进给率、低和(或)浅的切削深度造成的(见图3)。解决方法有:提高进给率;选择一种更合适的断屑槽形;使用带有高压力冷却液的刀具;增大切削深度或选择更合适的断屑槽形;选择更小的刀尖半径;选择尽可能大的主偏角(Kr= 90°)的刀杆。

图3 长并且不易折断的扭结切屑

太硬的断屑通常使铁屑非常短并粘在一起,硬断屑通常导致刀具寿命降低或甚至因为切削刃上太高的切屑载荷而导致刀片断裂(见图4)。解决方法有:选择设计用于更高进给率的槽形,优先选用单面刀片;降低进给率;选择尽可能小的主偏角(Kr=45°~75°)的刀杆;选择更大的刀尖半径re>(2/3)ap。

(2)振动解决:高径向切削力归因于刀具配备或刀具安装造成的振动或颤动擦痕(见图5),特别是对于使用镗杆的内圆加工。解决方法有:选择尽可能大的主偏角(Kr= 90°);选择更小的刀尖半径;选择有薄涂层的材质或无涂层的材质;选择更加耐磨的材质或降低线速度。

高切向切削力归因于刀片槽形导致高切削力,太困难的断屑导致高切削力,因小切削深度导致变化或太低的切削力,刀具定位不正确等。解决方法:选择正前角刀片槽形;降低进给率或选择用于更高进给率的槽形;稍微增大切削深度,以便进行刀片切削。

图4 太硬的断屑

图5 高径向切削力

(3)表面质量不满足要求:表面目视且手感均“毛糙”,不满足公差要求;铁屑因撞击零件而折断,并在已完工表面上留下痕迹;切削刃上过渡的沟槽磨损导致毛糙的表面;太高的进给率结合太小的刀尖半径加工出粗糙的表面。解决方法:选择尽可能大的主偏角(Kr= 90°);改变主偏角;减小切削深度;选择有中性倾斜角的正前角刀具系统;选择有更好抗氧化磨损能力的材质;降低切削速度;选择 wiper(修光刃)刀片或更大的刀尖半径;降低进给率。

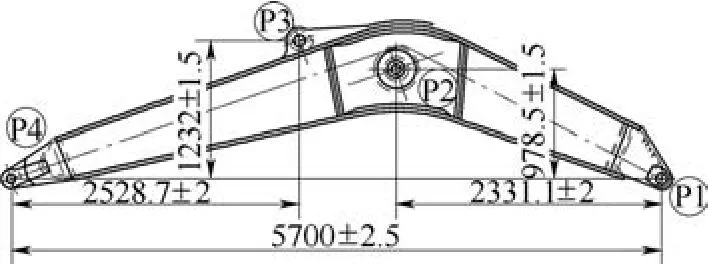

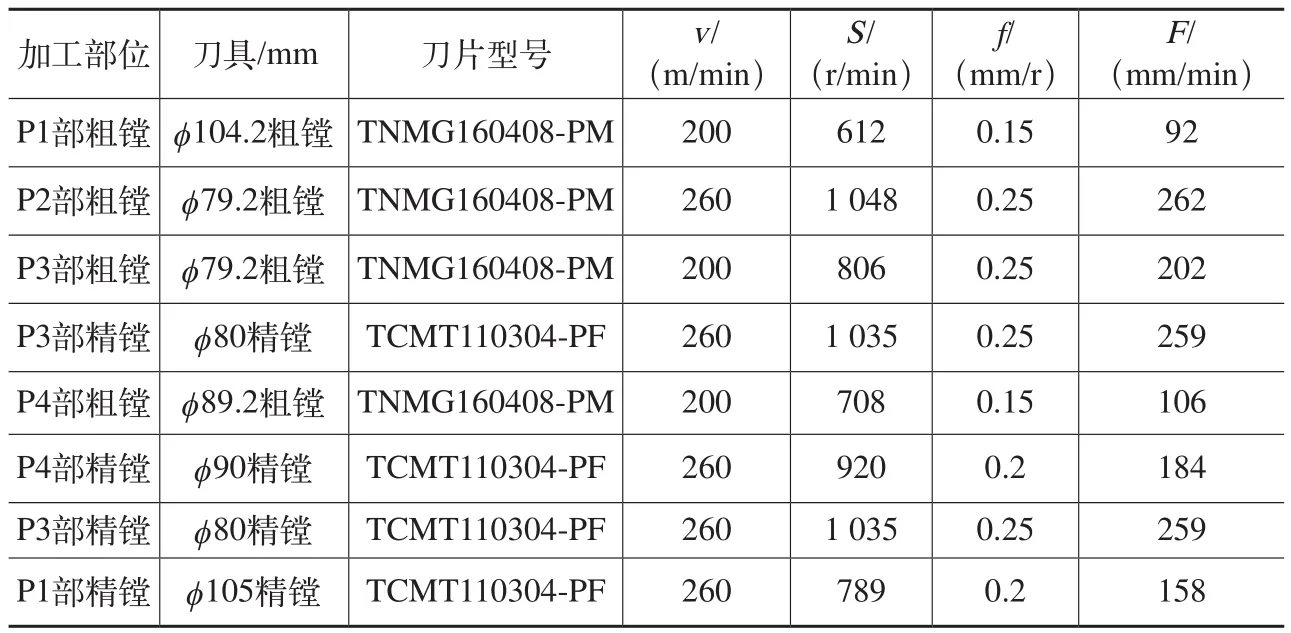

运用上述一系列措施,并经过大量是现场验证,得出了图6及下表所示优化后的切削参数。

机动时间由原来的36min降低到23min,并减少了因排屑问题产生的刀具损坏和表面质量不合格,提高了切削稳定性,表面质量也得到了稳定。

图 6

动臂各加工位置切削参数表

:

[1] 杨叔子.机械加工工艺师手册(第二版)[M]. 北京:机械工业出版社,2010.