利用恒线速切削解决钢铝锥面连接体变形问题

■ 北方华安集团工业公司特种机加厂 (黑龙江齐齐哈尔 161006) 信连志

1. 问题的提出

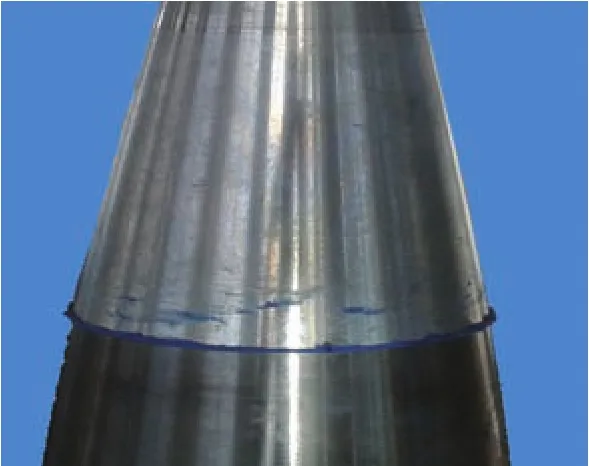

在机械设计制造中,某些产品为减轻质量或提高性能达到设计性能与使用性能的要求,经常设计成几种不同材质的材料复合在一起的方式。有些复合体零件可以根据材料性能选择不同的刀具及切削参数,但有些复合体零件需要在一个圆弧曲面上连续加工,既要保证尺寸要求又要保证接缝处光滑,这在选择刀具与切削参数上产生了一些困难。例如本文中需要在一条程序段中连续加工钢铝两种不同材质的零件(见图1),如何使加工刀具及参数与复合体零件相匹配,保证产品质量与生产效率,是我们一直追求的目标。

图 1

2. 原因分析

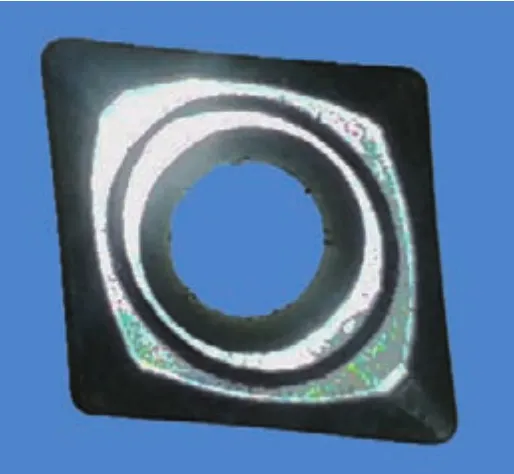

钢铝复合体零件加工主要问题是两种不同材质的切削刀具与参数不匹配,刀具的区别如图2、图3所示。

可以看出,铝质刀具较锋利适合较高的切削转速,钢制刀具为保证耐用度切削刃较顿,钢质材料的切削转速在400r/min,铝质材料一般为保证表面质量,切削转速为700r/min。因为该产品需要在一条加工指令下完成钢铝复合体加工,如果选择较高的切削转速,钢质刀具耐用度降低,甚至出现烧刀现象。

如果选择较低的加工转速,铝质刀具出现表面拉毛现象,降低加工效率。该产品在一个程序段中进行圆弧加工,中途不能换刀,又因铝质刀片无法加工钢件,只能选择钢质刀片加工铝质材料,加工时转数过低,表面粗糙度达不到要求,且接缝处由于软硬过渡时的冲击,易在接缝处产生波纹棱角及尺寸变化,因此两种材料在切削参数选择上鱼和熊掌不可兼得。

3. 解决方法与应用

图 2

图 3

针对以上原因研究切削力,对进一步弄清钢铝复合件切削机理,对计算功率消耗,对制定合理的切削用量,优化刀具几何参数等,都具有非常重要的意义。实践证明,切削力的影响因素很多,主要有工件材料、切削用量、刀具几何参数、刀具材料刀具磨损状态和切削液等,克服被加工材料对弹性变形的抗力,克服被加工材料对塑性变形的抗力,克服切屑对前刀面的摩擦力和刀具后刀面对过渡表面与已加工表面之间的摩擦力。经计算,ML40Cr切削参数为450~500 r/min、300~350mm/min,铝的切削参数为600~800r/min、200~260mm/min。

根据发那科系统特点结合实际情况,决定使用恒线速切削指令解决该问题,因为恒线速切削能随着工件直径的变化来改变切削参数。

该指令格式为:

G50_S_ 主轴最高速度限定

G96_S_ 主轴转速为n=1000u/Πd

该产品为一顶一夹装夹方式,装夹比较牢固,因此G50设定最高转速时,考虑到前部为铝质材料,切削转数限定为650 r/mim,高转数可使铝质材料切削轻快,当到达铝质材料与钢质材料接缝处时,由于外圆逐渐增大,转速由650r/mim逐渐过度到400r/mim,刚好符合钢质材料切削要求,并在此切削过程中切削速度为恒线速切削。当外圆整体加工完成时由G97取消恒线速切削指令,程序格式如下:

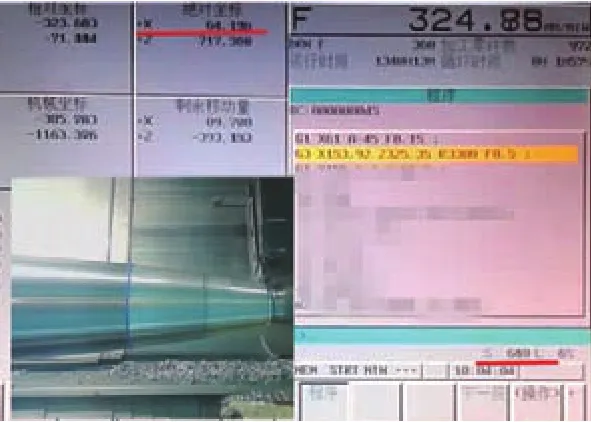

该程序在N80段时一条程序同时加工钢铝复合体零件时,产品表面粗糙度较好,刀具与原来相比有较大节省,并提高加工效率(见图4、图5)。

图4 铝质加工参数

图5 钢质加工参数

实际加工中铝质材料时转速为659r/min、324mm/min,钢质材料时转速为450r/min、228mm/min,在接缝处平稳过度,有效解决钢铝切削参数不兼容的问题以及接缝处波纹棱角问题。

4. 结语

使用恒线速指令加工钢铝复合体零件,目前在我厂批量生产中以广泛应用,不仅提高了加工效率和产品质量,而且节省刀具使用,并很好的解决了钢铝复合体加工参数不匹配的问题。

:

[1] 张益芳,等.金属切削手册[M].上海:上海科学技术出版社,2011.

——三种电解液配方的优化