CK6180机床组合刀夹设计

■ 北方华安工业集团有限公司 (黑龙江齐齐哈尔 161006) 薛志馨 刘立杰

我分厂是生产特种弹机加工厂,具有年产量10万件的生产能力。在某零件生产过程中采用管料收口后,精车热处理前工艺中编制了粗车头弧工序,目的是消除收口后头弧与内腔的壁厚差,以及热处理过程中均匀受热,达到硬度统一,为精加工做准备。

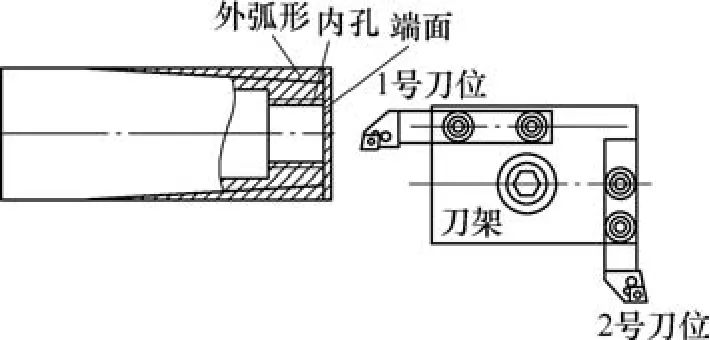

该工序使用设备型号为CK6180,加工部位如图1所示,该设备是国产方刀台,加工时在刀台上分别安装两把刀,1号刀加工端面及内孔,2号刀加工外弧形,由于两把刀频繁转换从而导致刀架定位销磨损,因此故障率高,平均两天需停产维修一次,且造成维修人员的高强度劳动。两把刀加工时自动换刀和重新确定运行行程时间也较长,对加工效率造成了很大的影响,直接或间接降低生产率影响其他单位生产进度。

1. 技术原理

通过分析,从刀夹的设计及加工程序的处理等方面去解决问题。

自制刀夹(见图2)将PCLNR2525M12车端面及内孔刀具与DCKNL2525M12车外弧形刀具装夹在一起,形成一个组合刀具(见图3),以A、B两个刀的刀尖分别为两个独立刀位点,该组合刀具每把机夹刀杆都有一组螺钉单独夹紧,不会出现个别刀具位移现象,这样两个刀尖的相对位置是固定的,刀具就可设两组刀补(T0101、T0102)各取自用互不影响。这样改进后的一把组合刀具既能完成端面、内孔的加工又能完成外弧形的加工,加工过程中无需换刀位,刀台自然也无需转动,解决了刀台由于频繁转动换刀造成的刀架经常出现故障的问题,也提高了产品质量与加工效率。

另外,因B刀的刀杆选用的型号为DCKNL2525M12,刀柄的主偏角为75°,所以可以使用CNMG120412(见图4)刀片的不经常使用的两个100°角刀尖进行切削。这样当A刀使用的80°角刀尖磨损后,可将A刀上的刀片装夹到B刀上使用剩余的两个100°角的刀尖,这样做不仅能最大化利用刀片所有刀尖,同时也大大的降低了刀具成本。

2. 创新点

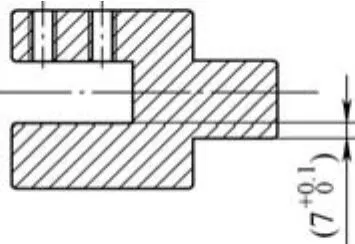

(1)设计能将两把独立的刀具变为一把组合刀具的刀夹(见图2)。自制刀夹能将两个独立刀杆同时装夹在一个刀位上并且刀夹的尺寸(7+0.1+0mm)弥补了两个独立刀杆与刀台的高度差,保证刀具在加工时的中心高度,并达到无需旋转刀台就能完成零部件的加工。

图 1

图 2

图 3

图 4

(2)程序编制时分别将A、B两把刀的刀尖为独立的刀位点设置两组刀补。

(3)用CNMG120412不常用的100°刀尖 加工外弧形,充分利用废旧刀片降低刀具成本。

3. 经济及社会效益

通过改用组合刀具加工后很好的解决了经济型数控车床批量加工中存在的刀架由于频繁换刀造成刀架经常出现故障的问题。原有的加工方法,加工时间为7min,改进后的加工时间为4min,加工效率提高,班产由80件提高至120件。同时缩短了停产维修、调试机床及刀具自动换刀空运行行程的时间,并由原来的1万件生产任务用时50天完成缩短至用时35天完成,节省15天。15天内的节省数控机床所需的风、水、电等能源消耗若干元。

选用的两款刀杆PCLNR2525 M12车端面及内孔与DCKNL2525 M12车外弧形,使用的刀片均为80°刀片(每块刀片110.6元)并且8个刀尖全部可以利用上,相当于两把刀杆使用一个刀片,节约了刀具的使用成本55.3元/片,刀具使用成本降低了一半,以某1万件零件为例可由原来的300刀片降为150刀片,节约资金16 590元。

:

[1] 赵炳帧,商宏谟,辛节之.现代刀具设计与应用[M].北京:国防工业出版社,2014.