硝盐炉等温淬火工艺替代研究

■ 刘 永,施国梅,罗美龙,薛怡然

硝盐炉作为传统热处理加热设备,具有加热速度快、操作简单等优点,被广泛用作中小结构件热处理设备,同时也是实现典型材料渗碳件等温淬火工艺的主要途径,但硝盐炉存在的环境污染、安全隐患、能源消耗和浪费问题不容忽视。从技术发展和可持续发展出发,需对现有硝盐炉等温淬火工艺或设备进行替代。硝盐等温淬火工艺涉及18Cr2Ni4WA材料渗碳件,本文试验针对18Cr2Ni4WA材料渗碳件空冷、油冷等淬火方法代替硝盐等温淬火可行性进行验证,同时采用流态粒子炉进行尝试性等温淬火试验。

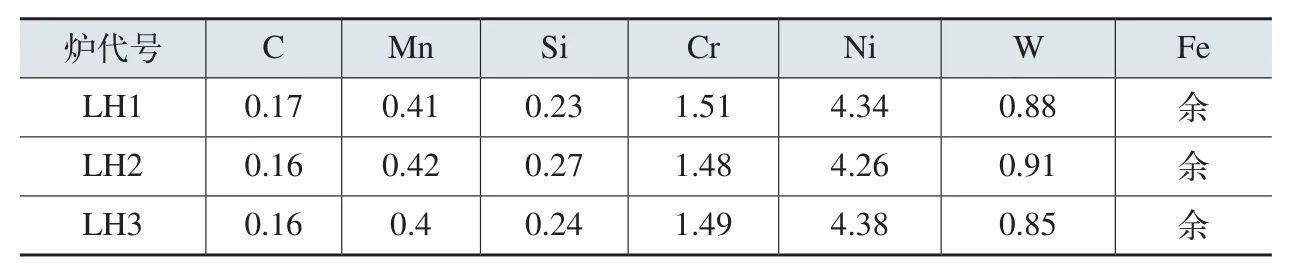

表1 18Cr2Ni4WA合金棒材成分(质量分数) (%)

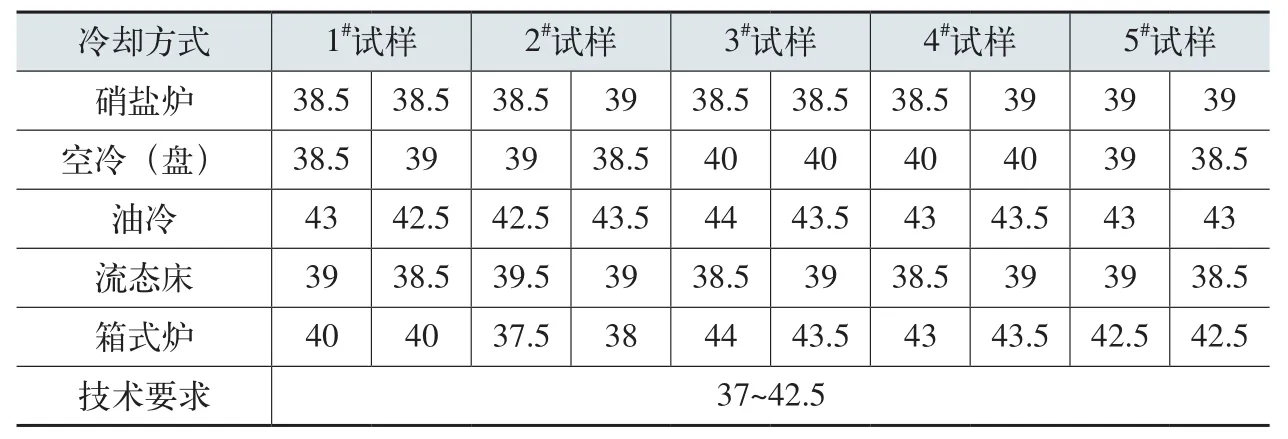

表2 LH1冷却方式对渗层硬度的影响 (HRC)

1. 试验方法

(1)试验材料 采用18Cr2Ni4WA棒料(LH1φ50/LH2φ30)加工成不同厚度(10mm、8mm、4mm)的圆片状试件,采用18Cr2Ni4WA棒料(LH3φ60)加工成性能试样,材料化学成分如表1所示。

(2)试验设备 淬火试验采用井式渗碳炉对试件/试样进行渗碳、高温回火处理,采用保护气氛热处理炉加热,硝盐炉、油槽等设备淬火;采用电炉回火、冰冷机冷处理。

试验过程硬度检测采用全洛氏硬度计,金相检测采用光学显微镜,性能检测采用拉伸试验机及冲击试验机。

(3)试验工艺 试件渗碳层深度为0.95~1.15mm,冷却方式选择油冷、空冷、硝盐、流态粒子炉(流态床)等。

2. 试验结果

(1)不同冷却方式对渗层表面硬度的影响 渗碳层深度为0.95~1.15mm的试样,采用不同淬火冷却方式处理后表面硬度如表2、表3所示。

(2)不同冷却方式对中心硬度的影响 渗碳层深度为0.95~1.15mm的试样,采用不同淬火冷却方式处理后中心硬度如表4、表5所示。

(3)不同冷却方式对室温力学性能的影响 按典型件的工艺及标准,对模拟渗碳后的试样进行不同冷却方式淬火试验及室温力学进行测试,结果如表6所示。

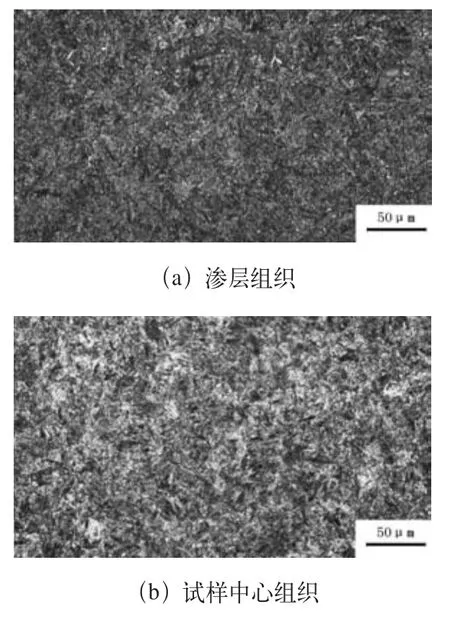

(4)不同冷却方式对金相组织的影响 试验选取了LH1不同渗层深度的试样进行硝盐炉、空气、流态床淬火冷却,并对其进行了渗层及中心组织检查,结果如图1~图3所示。

图1 硝盐冷却试样渗层及中心组织

图2 空气冷却试样渗层及中心组织

图3 流态床冷却试样渗层及中心组织

表3 LH2冷却方式对渗层硬度的影响 (HRC)

表4 LH1冷却方式对中心硬度的影响 (HRC)

表5 LH2冷却方式对中心硬度的影响 (HRC)

表6 冷却方式对材料室温力学性能的影响

3. 结果分析

18Cr2Ni4WA渗碳件等温淬火工艺是利用制件渗碳后渗层和心部含碳量不同,马氏体形成Ms点与Mf不同,在淬火过程中,渗层与心部分别在不同温度区间内发生组织转变,以获得渗层与心部相匹配的性能。制件在高温热处理炉中保温结束后,迅速转入150~300℃的硝盐槽中等温淬火。因为等温淬火的温度低于心部的Ms点(见图4),心部便转变为低碳马氏体,具有较高的强度和硬度,而渗碳层此时并未转变,仍保持着过冷奥氏体状态,等温时间到后,在高温回火时心部低碳马氏体分解为回火索氏体,强度、硬度降低,韧性提高;渗碳层过冷奥氏体在回火冷却过程中转变为高碳马氏体,并均匀分布着细小颗粒状的碳化物质点,然后再进行冷处理及低温回火, 渗层中的淬火马氏体转变为高碳回火马氏体。

从表2和表3中不同淬火冷却方式的渗层试验结果来看,冷却方式对渗层硬度影响不大,基本能够满足技术要求,其中硝盐炉冷却后的试样表面硬度略低,主要是淬火加热设备防氧化保护能力不足和等温过程中渗层过渡层发生组织转变综合造成的,此影响在有效厚度小、渗层浅的试样上更为突出。

从表4和表5中不同淬火冷却方式的中心硬度试验结果来看,冷却方式对18Cr2Ni4WA材料中心硬度影响较大,流态床与硝盐炉冷却后试样中心硬度基本相当,满足零件技术要求,油冷、箱式炉冷淬火后试样中心硬度部分偏高,空冷淬火后试样的中心硬度达到工艺要求上限值,且分布不均。

从表6不同淬火冷却方式的力学性能试验结果来看,试验所采用的空冷、硝盐冷、炉盘空冷、流态床冷方式淬火后试样的各项性能指标均满足技术要求。空冷和炉盘冷后试样的强度、硬度、冲击指标较高,硬度值达到工艺要求上限值;硝盐冷和流态床冷后试样的性能指标基本相当。

从图1~图3不同淬火冷却方式的金相组织检验结果来看,硝盐冷、空冷、流态床冷对渗层金相组织影响不大,均为高碳回火马氏体+碳化物,碳化物呈点状、短棒状分布;空冷后的试样中心组织为板条回火马氏体+点状碳化物+少量贝氏体,硝盐炉及流态床冷却后的试样中心组织均为回火索氏体+板条回火马氏体+点状碳化物+少量贝氏体。硝盐炉冷却与流态床冷却相比,回火索氏体偏多,回火马氏体偏少,表明硝盐炉等温过程中过冷奥氏体转变马氏体的量多于流态床等温,但均能满足材料组织技术要求。

图4 18Cr2Ni4WA材料连续冷却转变曲线

4. 结语

(1)试验所采用的各种淬火冷却方式均能满足渗层淬火需求,渗层硬度满足零件技术要求。

(2)油冷、箱式炉冷淬火方式可以实现18Cr2Ni4WA材料淬火,但热处理后的中心硬度偏高,不满足零件技术要求。

(3)炉盘空冷、硝盐冷、流态床冷淬火方式均能满足18Cr2Ni4WA材料淬火需求,渗层组织及中心组织、硬度、强度及塑性指标的满足零件技术要求。

(4)流态床冷和硝盐冷淬火后试样渗层和中心的各项技术指标基本相当。