感应器实际有效淬硬区域的测试

2018-06-20 09:08:10谢学兴俞健勇白洪球

金属加工(热加工) 2018年6期

■ 谢学兴,俞健勇,白洪球,蒋 波

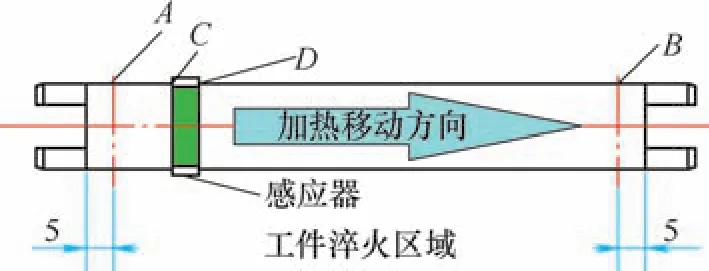

一些机械工程零部件根据其工况要求在设计时会作一定区域段的感应淬火硬化要求。如附图所示销子轴,考虑其工况要求,为避免键槽底部开裂,设计人员将技术要求标注为距离两端键槽底部5mm为淬火区域段。如何精确实现这一区域段的淬火硬化,同时为编程提供数据,我们对该问题进行了试验论证。

淬火机床为国内某厂家生产的立式淬火机床,加热淬火方式为扫描式。感应器高度为21mm(图中C面与D面的间距),感应器内壁与工件表面之间的距离为2.5mm。具体为工件由上下两顶尖顶住并旋转,感应器自下往上移动进行扫描式加热并喷淋冷却工件,初始位置停留加热时间为2s。程序设定AB段距离为加热淬火区域,初始位置为感应器的C平面与A所在的工件水平面重合一致,结束位置为感应器的D平面与B面所在的工件水平面重合一致。根据合理的工艺参数进行加热淬火硬化。

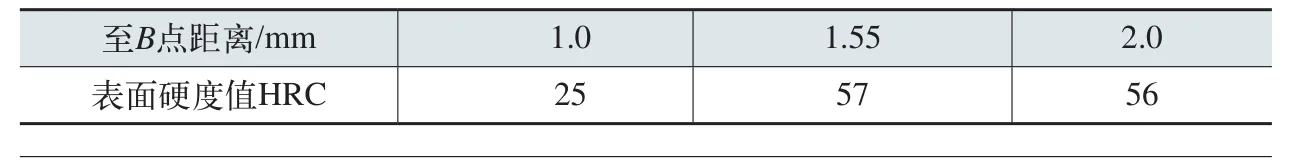

工件经过合理的工艺参数加热、淬火后,表面精磨去除0.1mm,采用维氏显微硬度计分别对工件A、B附近区域进行硬度测试,测试后的硬度值经过换算,结果如表1、表2所示。

由表1、表2的数据可以得出,在实际感应淬火过程中,工件的淬硬起始线及终了线并未与感应器垂直投影面的上下线相重合,而是存在一定的距离。

究其原因,可排除材料及冷却问题。低硬度值现象的产生主要是由于该处温度未达到奥氏体化温度。由此推断出,感应电流在工件的分布形式并非感应器垂直投影面的均布状态,而以中间强、边缘弱的形式分布。因此,在工件的实际生产中,在编程环节就需要考虑到这一实际现象,应在技术要求上增加硬化区域段两端的距离,以实现特定区域段的淬火硬化技术要求。

销子轴感应淬火示意图

表1 A区域硬度值

表2 B区域硬度值

猜你喜欢

现代职业教育·高职高专(2020年3期)2020-08-16 13:54:15

中国石油石化(2020年14期)2020-01-18 06:20:47

成功(2018年11期)2018-12-28 09:19:02

成功(2018年10期)2018-12-26 07:55:12

精密制造与自动化(2018年1期)2018-04-12 07:42:46

表面工程与再制造(2016年5期)2016-12-15 11:42:26

化工管理(2015年3期)2015-03-23 09:17:39

时代农机(2014年11期)2014-09-23 03:48:26

决策与信息(2014年20期)2014-03-11 07:15:24

汽车零部件(2014年3期)2014-02-06 06:35:46