激光热处理对小尺寸铆钉QPQ渗层的影响

■ 李文川,沈华勤,陈东惠

QPQ处理是金属表面强化技术之一。其工艺过程是在金属盐浴复合处理后,为了降低表面、粗糙度值,对工件表面进行一次抛光,然后再在盐浴中做一次氧化。用途主要集中在提高产品的耐磨性、耐蚀性和减少产品变形方面。

近年来,激光热处理技术得到广泛的应用。由于激光热处理冷速极快,因此激光处理后的表面晶粒比常规淬火更细,激光淬火后表面硬度也比常规淬火或高频感应淬火后表面硬度高。采用两种或多种表面处理技术的复合处理已经成为一种趋势,也出现了深冷和QPQ技术的复合处理、激光硬化和QPQ技术的复合处理。

我公司开发的锯石链产品最常见的失效方式是铆钉的磨损引起节距拉长,导致链条与导轮无法很好地配合。QPQ处理后能提高铆钉表面的耐磨性,但QPQ的白亮层一旦磨损,内部硬度更低的扩散层并无很好的耐磨性,铆钉就会加速失效。为了进一步提高铆钉表面的耐磨性,我们采用了QPQ+激光热处理的方法。

本文主要探索了不同激光热处理工艺对QPQ后的铆钉表面层的影响。

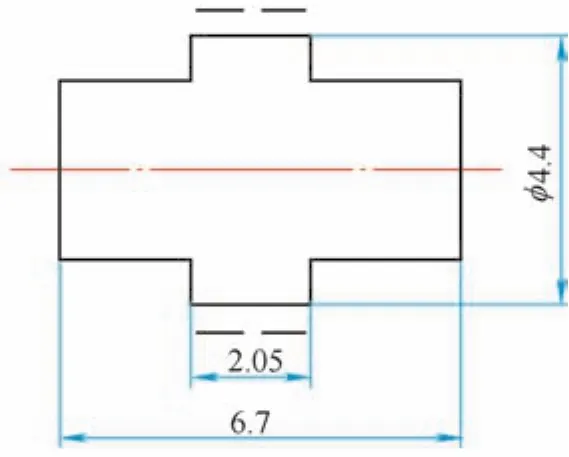

图1 铆钉结构示意(虚线处需要激光淬火)

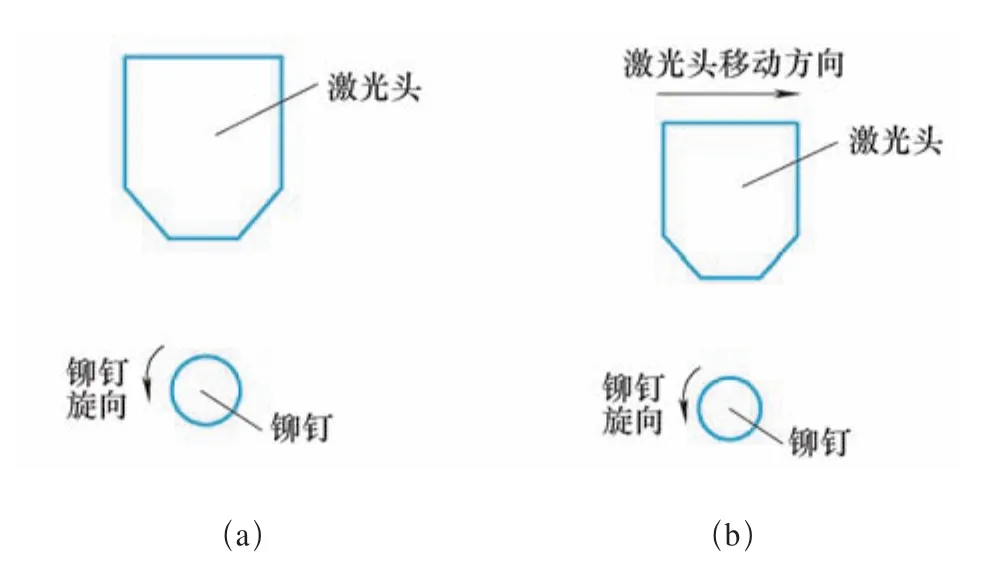

图2 铆钉激光处理过程示意

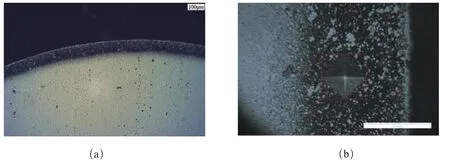

图3 铆钉QPQ后金相组织

1. 试验方法

试验采用铆钉实物零件,结构如图1所示,虚线部分进行激光淬火处理。材料采用轴承钢,为了减少QPQ处理工艺的影响,试验过程中采用的是同一批QPQ处理后的零件。

激光热处理过程中采用的是LDM2000-60光纤耦合半导体激光器,功率选择了350~600 W,离焦量选择205mm,使得矩形激光光斑刚好覆盖铆钉需要处理部分的长度。激光处理过程采用图2所示的两种方式。图2a中,先让铆钉自转,转速一定,再打开激光控制开关,激光照射一定时间后,依次关闭激光控制开关和铆钉旋转开关。图2b中,先让铆钉自转,转速一定,再打开激光控制开关,激光照射一定时间后,激光头沿图示方向移动,待光斑全部离开铆钉之后关闭激光控制开关和铆钉停止转动。整个过程由程序控制。

通过金相显微镜(BM-4XF)、显微硬度计(HV-1M)对激光热处理后的组织金相观察、硬度测试。为了更好反映铆钉激光热处理后表面一圈的情况,检测部位选择铆钉圆截面“十”字方向的4个位置。

2. 试验结果及分析

(1)激光功率对QPQ层的影响 图3是铆钉QPQ后的金相组织图,从图中可以看出QPQ后,铆钉的表面由白亮层和扩散层组成。整个白亮层和扩散层厚度约为0.07mm。由于白亮层太薄,硬度测量比较困难,对扩散层进行硬度测试(距离表面0.04mm处),硬度为476HV,硬度测试压力载荷0.3kg·f(1kg·f=9.8N,下同)。

对铆钉激光热处理采用的激光功率分别是450W、500W和600W,激光照射时间是均为0.65s,在铆钉的转速一定的条件下,该时间刚好处理到铆钉的一圈。

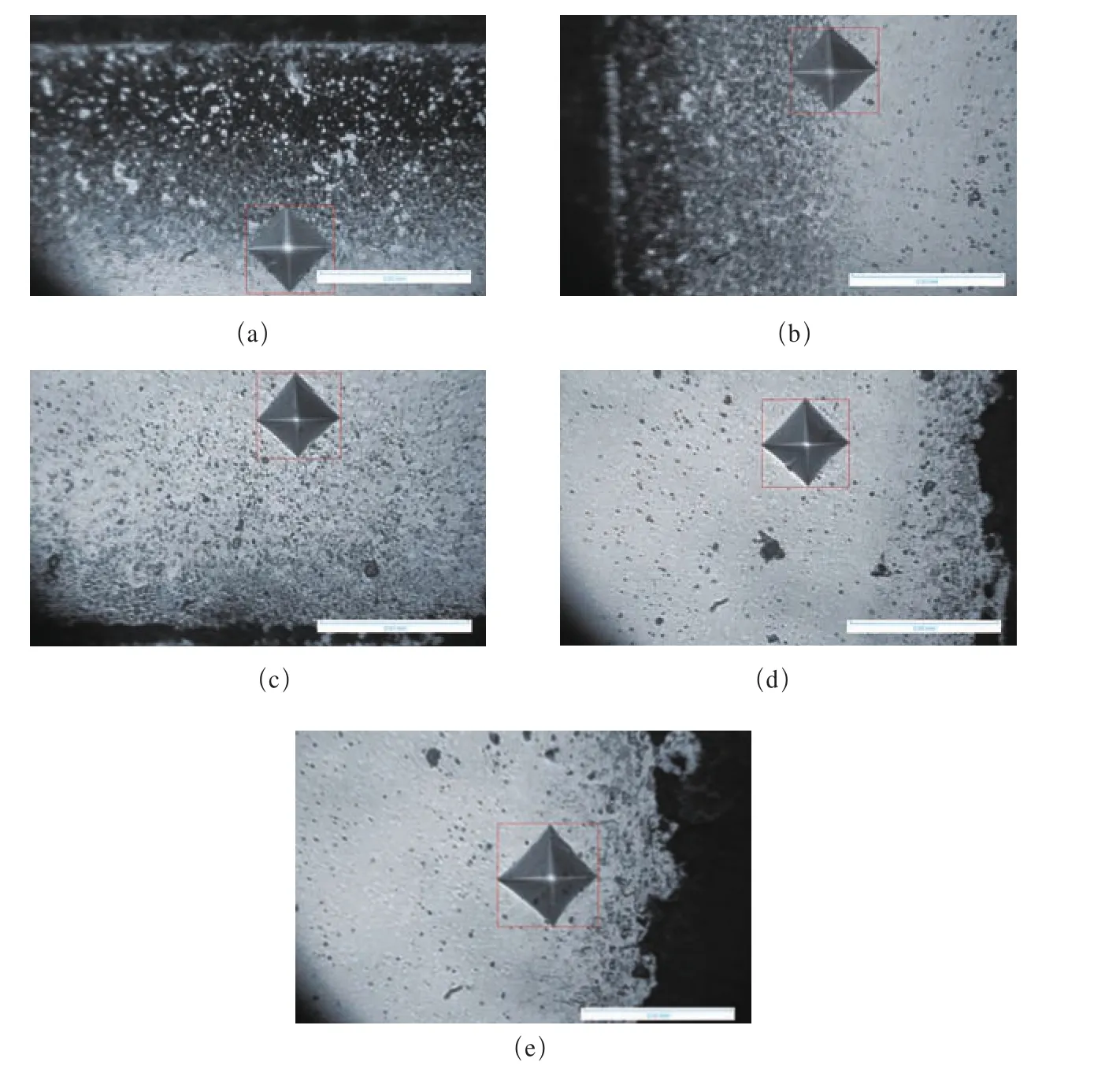

图4是功率450W时铆钉截面不同部位的金相。从图中可以看出,在该功率处理下,铆钉的白亮层变薄,同时扩散层并没有加深。扩散层的硬度为744.1HV(距离表面0.04mm处)(见图4e),比单纯QPQ后扩散层的硬度明显提高。在4个部位的扩散层与基体交接处(距离表面约0.07mm距离)硬度分别为478.8HV、387.2HV、637.2HV、591.2HV,可见其硬度不均匀。

图5是功率500W时铆钉截面不同部位的金相图。从图5的4幅图中可以看出,图5b表面白亮层消失了,其余图白亮层变薄;从图中扩散层与基体的界限距表面距离可以看出,扩散层并没有增厚。白亮层仍存在的部位,扩散层和基体交界处的硬度比较接近,分别为527.9HV、525.3HV、575.9HV,平均值为543.03HV,而白亮层完全溶解的部位(见图5b),在扩散层与基体交接处硬度约为674.2HV,硬度明显比白亮层存在的部位高。从白亮层完全消失,我们推测可能是该处吸收的能量高,淬火温度高,最终淬火硬度比白亮层存在部位更高。

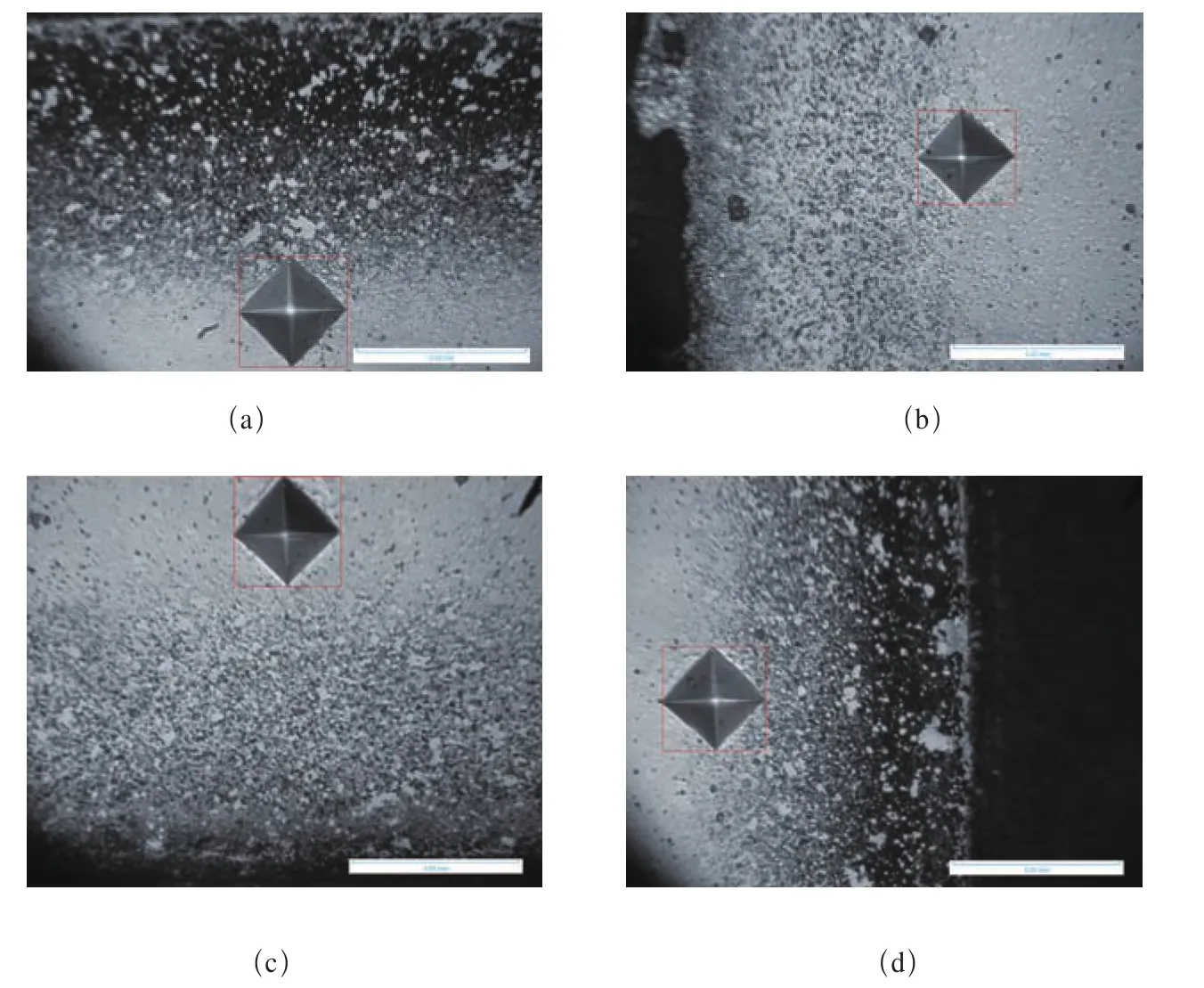

图6是功率600W时铆钉截面不同部位的金相。从图中检测的四个部位可以看出,有1/2白亮层完全消失了,其余1/2白亮层变薄;在白亮层仍存在的部位,扩散层和基体交界处的硬度值分别为655.6HV、623.8HV;图6c白亮层完全消失的部位,扩散层与基体的界面较模糊,硬度为678HV(与图5b结构类似);图6d则完全看不清QPQ的扩散层,在距离表面0.07mm处测量其硬度为641.2HV,距离表面0.04mm处硬度为465.4HV(见图6e)。对于过共析钢,如果加热温度超过Accm,碳化物完全溶入奥氏体中,不仅使得奥氏体中含碳的质量分数提高,还会使点Ms和Mf降低,淬火后残留奥氏体增加,使得钢的硬度和耐磨性降低。图6d与图6c、图5b相比,这可能是因为该处吸收的能量更多,导致热处理时温度更高,使得接近表面部分过量的碳溶入奥氏体中,导致淬火时硬度反而降低。

图4 功率450W时的铆钉截面不同部位金相组织

图5 功率500W时的铆钉截面不同部位的金相组织

从功率450W、500W和600W的处理结果可以发现。经过激光热处理之后可以使得QPQ扩散层硬度提高;随着功率的提高,使得白亮层消失,功率进一步提高,还可以使得扩散层消失。从金相组织来看,在功率450W时,铆钉一圈的白亮层变薄,但是激光淬火后的硬度不均匀;在功率500W时,铆钉一圈内有1/4部分白亮层消失,其余部分白亮层变薄;在功率600W时,有1/4部分白亮层消失,有1/4部分白亮层和扩散层都消失,1/2部分白亮层变薄。QPQ处理后表面有白亮层,白亮层主要是氮化物。在激光的作用下,表面温度升高,白亮层会与基体发生作用,白亮层会变薄,或者溶入基体改变表面化学成分。

(2)扫描方式对QPQ层的影响 为了获得铆钉一圈范围内较均匀的硬度,我们采用了不同的激光扫描方式。从上文所述可以发现,功率低的时候(450W),有软点出现;功率高的时候有部分白亮层已经溶解完了,甚至没有扩散层(600W)。因此我们采用了两种方法来提高均匀性:①采用更低的功率(350W),对铆钉表面扫描两圈。②采用相对高的功率,扫描了3/4圈之后光斑平移走,选择500W功率。

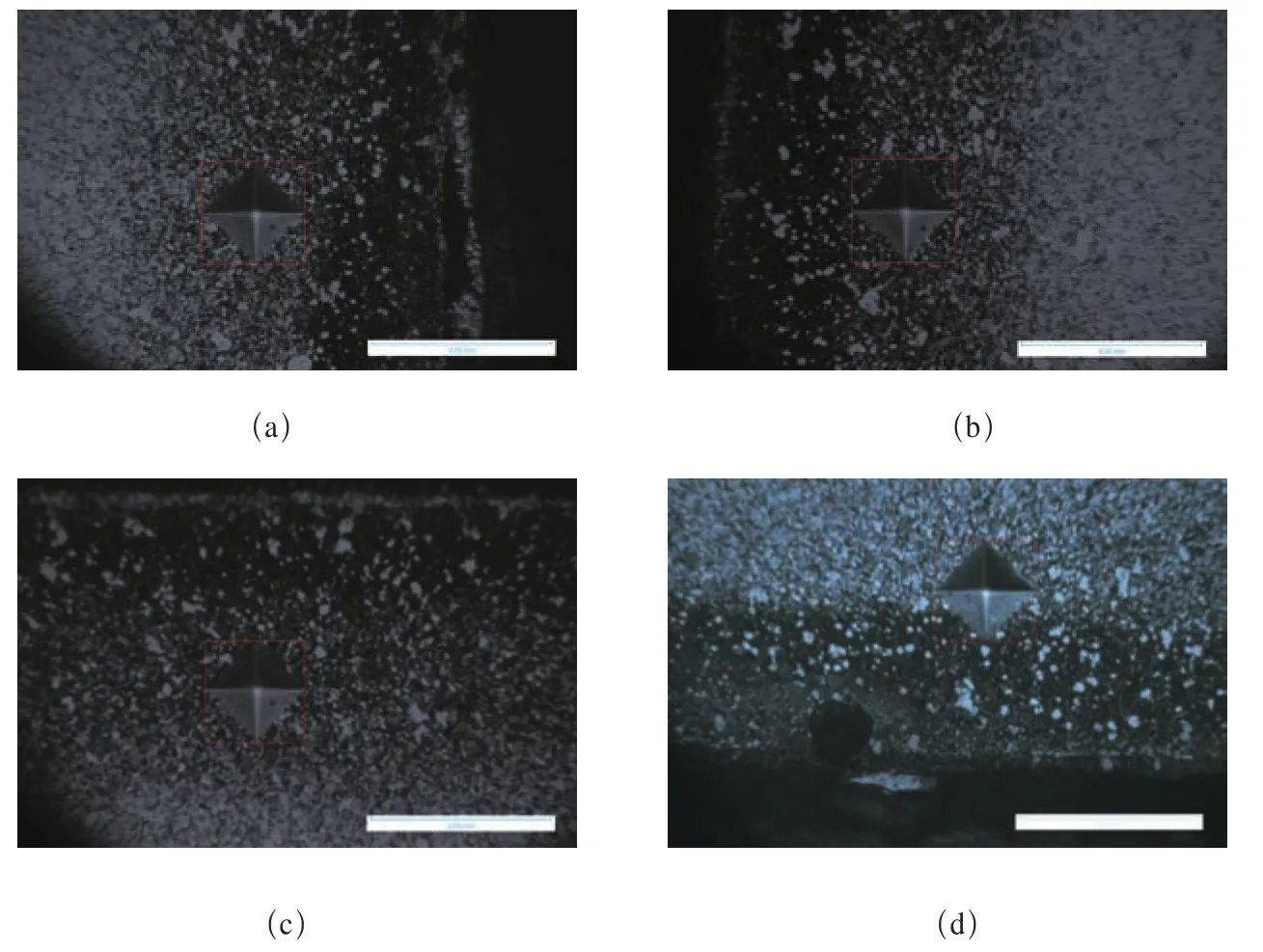

图7是功率350W、激光照射时间1.3s(对铆钉表面扫描两圈)的激光热处理后的金相组织。从图中可以看出,在该功率处理下,铆钉的白亮层变薄。扩散层的硬度为835.8HV(见图7e)。在4个部位的扩散层与基体交接处硬度分别为597.5HV、607.2HV、607.2HV、597.3HV,与之前热处理一圈相比,硬度更均匀。

图6 功率600W时铆钉截面不同部位的金相组织

图7 功率350W、时间1.3s的铆钉截面不同部位的金相组织

图8 是功率500W、照射时间0.49s后平移激光光斑方式的热处理后的金相组织。从图中可以看出,铆钉各部位的白亮层仍然存在。我们对各部位从表面往下0.05mm和0.10mm处进行硬度测试,结果如附表所示。从表中可以看出,不同部位距表面相同距离的硬度较均匀。

对比可以发现,通过低功率扫描两圈和相对高的功率扫描3/4圈之后,光斑平移走的处理方式获得的硬度比单圈扫描获得的硬度更均匀。其原因可能是铆钉整体比较小、热存量相对较小。在激光光斑扫描一圈时,最后光斑照射的部位温度比最初光斑照射的部位温度更高,从而导致淬火层硬度不均匀以及白亮层或扩散层溶解的程度不同。用更低功率扫描两圈时,能够降低最初和最后光斑照射部位的温度差,从而降低淬火层硬度不均匀性。采用相对高的功率、扫描了3/4圈之后光斑平移走的扫描方式。由于圆弧的存在,该方式最后1/4部位正离焦量变大,相对来说降低了单位面积吸收的能量,从而降低最后照射点的温度,缩小最初和最后光斑照射部位的温度差,从而降低淬火层硬度不均匀性。

图8 功率500W、照射时间0.49s后平移激光光斑方式的各部位金相组织

图8 中各部位距表面不同位置的硬度 (HV)

3. 结语

(1)激光热处理后可以使得铆钉表面QPQ扩散层硬度提高。

(2)在光斑照射一圈的情况下,功率为450W、500W和600W时所处理的铆钉的表面淬硬层硬度不均匀。同时,450W时,铆钉的白亮层都存在;500W时,铆钉表面有1/4区域白亮层消失;600W时,有1/2区域白亮层消失。

(3)通过350W激光光斑照射两圈或者采用500W激光光斑照射3/4圈之后光斑平移走的处理方式,获得的硬度比光斑照射单圈获得的激光淬火硬度更均匀。

[1] 李惠友,罗德福,吴少旭,等.QPQ技术的原理与应用[M].北京:机械工业出版社,2008.

[2] 张海涛,张忠选,王远振.激光热处理在汽车模具制造中的应用[J].模具热处理,2014(3):42-44.

[3] 荣烈润.激光金属相变硬化技术及其应用[J].热处理,2011(7):25-29.

[4] 郭杰,刘利国,等.改进的QPQ技术在高速钢刀具上的应用[J].工具技术,2014,48(2):53-56.

[5] 崔忠圻,刘北兴.金属学与热处理原理[M].哈尔滨:哈尔滨工业大学出版社,2009:236.

[6] 黎桂江,彭倩,等.QPQ盐浴氮化17-4PH不锈钢的显微组织分享[J].核动力工程,2007,28(5):5-62.

[7] 何力佳,赵晓杰,等.光纤激光-渗氮处理对Cr12MoV钢组织和性能的影响[J].铸造,2015,64(10):964-967.