电机-飞轮-油泵液压动力单元实验研究

罗琬先 陈柏金 颜笑鹏

华中科技大学材料成形与模具技术国家重点实验室,武汉,430074

0 引言

节能降耗一直是液压领域所关注的课题,在满足工艺要求的前提下,降低电机功率和能量损耗对液压机具有非常重要的意义。液压机特别是锻造液压机一般采用油泵直接传动,由电动机直接带动油泵工作,油泵将机械能转换为油液的压力能,液压缸驱动活动横梁完成工作。锻造液压机的一个完整工作循环一般由空落行程、工作行程、回程及停止阶段组成[1]。在液压机的一个工作周期内,停止阶段,电动机带动油泵空转;空落行程、回程阶段负载很轻,液压系统所需的驱动功率较小;在工作行程阶段,工件需要克服变形抗力做功,液压缸压力高,液压系统的驱动功率大,液压机电机功率一般按照最大工作压力和最大速度确定。目前,大中型锻造液压机的装机功率高达几百甚至上千千瓦,液压机启动后,电机不间断工作,大功率电机多数时刻带动油泵空转或低负荷运行,电机能量在整个工作运行过程中不能被充分利用,耗电量巨大,能量浪费严重[2]。

近几年,有关锻造液压机节能技术的研究集中在电液比例控制技术、变频调速技术、液压蓄能器等方面[3-5],但对飞轮应用于液压机的研究则较少。GAO等[6]利用变频电机与变量泵的复合容积调速方式,通过匹配各阶段所需能量,得到最佳的电机转速和油泵输出流量。姚静等[7]设计了一种由变频直驱泵与蓄能器结合起来的新型泵-蓄能器复合动力源系统,实现了低装机功率下动力源无溢流稳压输出。管成[8]设计了机械-液压复合式节能系统,配合使用飞轮和蓄能器来实现节能。意大利SITI公司的MACTNUM05系列节能型全自动液压压砖机[9]由飞轮代替液压系统中的蓄能器,靠皮带打滑驱动飞轮,但该节能方法只适合于公称压力较小的液压机。AHN等[10]利用离合器使飞轮在液压系统中释放和储存能量。

当前,飞轮因其储能能力强、使用成本低、结构紧凑而广泛应用于机械压力机,但飞轮应用于液压机的方法尚不完善。在已有的方法中,飞轮储能能力受电机转差率和过载能力限制,电机容易因过载而被烧毁,依靠皮带打滑、离合器驱动的飞轮很难满足锻造液压机的工作需求。本文针对飞轮储能技术用于液压系统的现状,结合变频调速技术的优点,提出一种变频驱动飞轮油泵的动力单元系统,并设计一套动力单元实验装置,由控制器控制飞轮能量的储存与释放,通过变频调速使飞轮在低负荷时存储能量,在满负荷时释放能量。该动力单元能够满足锻造液压机工作需求,且克服了飞轮储能力受电机转差率和过载能力限制的缺点,大大降低系统装机功率和设备投入成本。

1 液压动力单元实验装置

1.1 液压动力单元实验装置原理

液压动力单元实验装置工作原理如图1所示。实验装置由电机提供源动力,飞轮在低负荷时储存能量,满负荷时释放能量;控制器的D/A模块输出电压信号,控制比例溢流阀工作,模拟负载压力变化;压力传感器检测油泵的实际输出压力,通过A/D模块处理后反馈到控制器;飞轮边缘设有均匀分布的小孔,通过接近开关记录经过飞轮相邻两孔的时间间隔,获得飞轮瞬时转速;控制器获得的飞轮瞬时转速经过信号处理,通过D/A模块转换成变频器输入信号,使得电机变频调速;通过A/D模块测量变频器模拟输出信号,获得电机输出功率;控制器存储压力、转速、输出功率的数据,并上传至电脑。

图1 动力实验装置工作原理图Fig.1 Principle of power experimental device

1.2 实验装置组成

液压动力单元实验装置主要部件及参数如下:三相交流异步电动机Y2-160L-4(额定功率15 kW,额定转速1 450 r/min);HD-A2FO斜轴式轴向柱塞定量泵(排量为32 mL/r);飞轮(转动惯量为1.12 kg·m2);比例溢流阀HD-DBEM1030B315YM;变频器MS2000-7R5G/011P-4;单片机控制器CPU为AT89S52,外扩12位A/D、D/A芯片、显示屏、串口芯片等。图2为控制器硬件系统框架图。

图2 控制器硬件系统框架图Fig.2 Controller hardware system frame diagram

2 液压动力单元理论分析

式中,q为极对数,q=2;U1为电机定子侧电压,U1=380 V;ω1为角频率,ω1=2πf;f为电机运行频率;s为转差率;R1为定子电阻;R2为转子电阻,R2=0.95 Ω;L1为定子电感;L2为转子电感。

s很小时,可忽略式(1)分母中含s的各项,则有

2.1 液压动力单元数学模型

异步电机的数学模型是一个高阶、非线性、强耦合的多变量系统,在变频工作方式下,其动态过程的电磁方程组极其复杂。对于液压系统的动态过程而言,电机电磁瞬间变化过程很短,不考虑电机的电磁变化后,电机电磁转矩公式为

本实验装置中,变频器采用恒压频比带定子压降补偿的控制方式,基本上保持磁通Φm在各级转速上都为恒值,最大转矩保持不变,如图3所示。

图3 恒转矩调速方式时电机的机械特性Fig.3 Mechanical properties of electrical motor in constant torque speed control mode

在式(2)中有

式中,n0为电机定子转速,r/min;n为电机转子转速(瞬时转速),r/min。

则可进一步化简得

由机械系统动力学可知[11],液压动力单元的动力学方程为

式中,TR为等效负载转矩;Ti为电机转矩;J为电机和飞轮的转动惯量。

电机满负荷工作时,电机电磁转矩为额定值,此时电机转矩平衡方程为

式中,TN为电机的额定转矩,TN=95.5 N·m;TR为等效负载转矩,N·m;BT为电机轴阻尼系数,BT=0.02 N·m·s/rad。

负载转矩即为油泵的输出转矩,电机负载等效转矩

式中,p为泵出口压力,Pa;qV为泵的排量,qV=32 mL/r;η为油泵效率,η=0.92。

电机转速随着负载增加而连续变化,控制器根据飞轮瞬时转速反馈信号连续变频调速,在各级频率下,保证Δn=n0-n相同,即电机输出转矩相同。在本实验的变频调速过程中,电机的输出转矩可近似认为是不变的。设计飞轮时,应从飞轮储能时间、飞轮转速变化幅度、液压系统工作状况等方面考虑,假设飞轮平均功率-P为电机功率的30%,转速变化幅度和转动惯量不能太大,在满负荷工作下,电机定子转速由n0=1 500 r/min降低到n1=1 000 r/min,满负载工作时间t=1.5 s,由飞轮动力单元守恒公式得飞轮转动惯量为1.12 kg·m2,考虑电机和油泵的转动惯量,总转动惯量J=1.3 kg·m2。

2.2 液压动力单元理论变化曲线

以镦粗工艺变形抗力变化曲线为例,实验通过控制油泵输出压力模拟负载变化,根据油泵输出压力变化,将动力单元实验的一个工作周期分为低负荷加压阶段、工作加压阶段、卸压阶段、空载阶段。

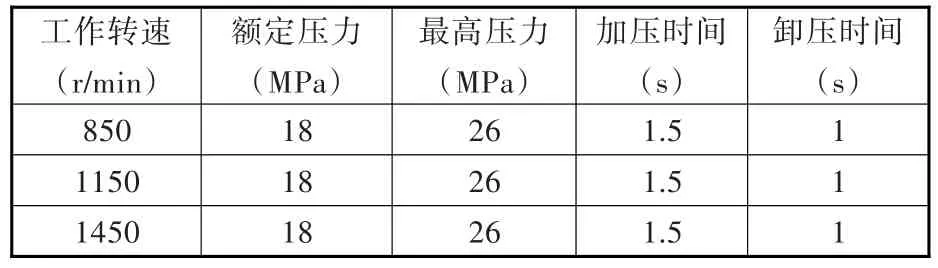

通过上述实验参数计算额定负载压力大小,当负载压力小于18 MPa时,电动机提供能量足够克服负载做功,不需要飞轮提供能量;当负载压力大于18 MPa时,电机功率小于负载所需功率,仅靠电动机无法满足负载做功需求,需要飞轮提供剩余能量。负载最大压力设为26 MPa,在低负荷阶段,通过比例溢流阀控制输出压力,输出压力由0增加至18 MPa;工作加压阶段输出压力由18 MPa稳定增加至26 MPa;卸压阶段输出压力由26 MPa降低至0,图4所示为镦粗变形抗力随工作行程的变化曲线和模拟负载压力变化随时间的变化曲线。表1为模拟负载压力变化实验参数。

图4 墩粗变形抗力和模拟负载压力变化曲线Fig.4 Curve of pier deformation force and simulated pressure

表1 模拟负载压力变化实验参数Tab.1 Simulation parameters of roughing process

在工作加压阶段,油泵输出压力曲线方程为p=5.33t+18;在卸压阶段,压力变化曲线方程为p=62-24t。电机工作转速不同,电机输出功率不同,分别在1 450 r/min、1 150 r/min、850 r/min工作转速下,将以上参数代入电机转矩平衡方程(式(7)),利用MATLAB计算得到负载转矩大于电机转矩时的电机转速变化曲线,如图5所示。

图5 不同工作转速下电机转速变化曲线Fig.5 Variation of motor speed in different initial speed

根据电机转速和压力变化数据,以及电机功率公式PM=TNω和负载功率计算公式PL=TRω,可得到电机输出功率和负载功率随时间的变化曲线,如图6所示。

图6 不同工作转速下电机功率和负载功率变化曲线Fig.6 Variations of motor power and load power in different initial speed

由图5、图6可以看出,当负载功率大于电机输出功率时,电机转速降低,系统对电机变频调速,电机输出转矩不变,飞轮释放能量,飞轮释放的能量和电机输出能量一起克服负载做功,直至最低转速。当电机功率大于负载功率时,变频调速至初始工作转速,飞轮储存能量;电机输出功率随电机转速降低而下降,由于输出压力和转速的变化,负载功率呈先增大、后减小的变化规律;负载功率与电机功率之差即飞轮释放的能量,工作转速越高,飞轮提供的能量越多。工作转速为850 r/min时,电机转速由850 r/min降到420 r/min;工作转速为1 150 r/min时,电机转速由1 150 r/min降到700 r/min;工作转速为1 450 r/min时,电机转速由1 450 r/min降到1 045 r/min。

3 液压动力单元实验

3.1 实验方案

分别在不同工作转速下,对液压动力单元实验装置进行模拟镦粗工艺实验,图7所示为动力单元实验装置,其实验参数见表1。通过D/A模块控制比例溢流阀压力,模拟一个工作周期4个阶段输出压力的变化:轻负载加压阶段(0~18MPa)、工作加压阶段(18~26 MPa)、卸压阶段(26~0 MPa)、空载阶段(准0 MPa)。利用接近开关记录飞轮瞬时转速,将处理后的转速信号通过D/A模块转化成变频器输入信号,控制电机变频调速,当电机达到最低转速时,D/A模块输出信号至工作频率,电机回到初始工作转速;通过压力传感器测量一个工作周期内的系统压力,通过A/D模块测量变频器模拟输出端子电压信号,获得电机输出功率;将数据上传至电脑,并绘制成电机输出功率和负载功率、转速和压力随时间变化的曲线。

图7 液压动力单元实验装置Fig.7 Experimental device of hydraulic power unit

3.2 实验结果及分析

实验过程中,电机实际初始工作转速分别为1 435 r/min、1 175 r/min、901 r/min,动力单元实验在一个工作周期内,电机输出功率和负载功率、转速和压力随时间变化见图8~图10,图中t1为低负荷加压阶段时间,t2为工作加压阶段时间,t3为卸压阶段时间,t4为空载阶段时间。

图8 初始转速为1 435 r/min时系统各参数变化曲线Fig.8 Variation of System parameters at 1 435 r/min initial speed

由图8~图10可知,在低负荷加压阶段,电机平稳运行,电机功率随负载加压上升至额定功率。工作加压阶段,负载压力超过额定压力,电机功率小于负载功率,电机转速降低,负载功率和电机功率之间的能量差即飞轮释放的能量。飞轮释放的能量和电机输出能量共同克服负载做功,电机输出功率随电机转速下降而降低,负载功率先升高、后下降,系统压力波动较大,电机转速呈小幅度阶梯形下降。在卸压阶段,压力不会瞬时完全释放,电机转速仍会下降,直到最低转速,当电机输出功率大于负载功率时,电机转速开始上升,此时飞轮储存能量,电机转速回到初始工作转速。

图9 初始转速为1 175 r/min时系统各参数变化曲线Fig.9 Variation of System parameters at 1 175 r/min initial speed

图10 初始转速为901 r/min时系统各参数变化曲线Fig.10 Variation of System parameters at 901 r/min initial speed

由于飞轮的转动惯量大,电机转速响应变慢,当负载压力增加时,电机转速下降,变频器对电机变频调速,受磁滞效应、转动惯量和实验误差等因素的影响,电机转速、油泵流量响应不及时,转速呈阶梯形变化,系统压力波动增大;但总体而言,转速变化、电机功率和负载功率变化规律与理论变化规律是一致的。

考虑普通电机-油泵动力系统,按照最大压力和速度确定装机功率,并将图8~图10数据整理至表2。

表2 不同工作转速下的实验结果Tab.2 Results of experiment in different work speed

如表2所示,当负载功率大于电机输出功率,工作转速为1 435 r/min时,电机转速降低至914 r/min,系统装机功率下降34.9%;工作转速为1 175 r/min时,电机实际转速下降至748 r/min,系统装机功率下降33.3%;工作转速为901 r/min时,电机实际转速下降至392 r/min,系统装机功率下降34.8%。电机输出功率越高,飞轮具有的能量越大。电机在901 r/min工作转速下,电机转速低,电机变频调速时,电机发热量大,液压泵吸油性能变差。

4 结论

(1)针对锻造液压机装机功率大、锻造工况能耗损失较大的问题,结合飞轮储能和变频调速技术,提出变频驱动飞轮油泵动力系统。相比于以最大压力和速度确定装机功率的电机-油泵动力系统,本文提出的变频驱动飞轮油泵动力系统,在相同的工况和实验条件下,飞轮转动惯量为1.12 kg·m2,电机转速变化幅度在500 r/min左右,可使系统装机功率至少降低30%。

(2)本动力单元电机转速变化幅度不受电机过载能力和转差率限制,相比电机-飞轮-油泵系统,提高了飞轮储存能力,电机不会因过载发热而烧毁。

(3)电机低转速工作时,在变频调速过程中发热比较严重,液压泵吸油性能变差。

(4)变频驱动飞轮油泵动力系统工作特性与材料成形装备的工艺特性基本一致,系统输出压力随工艺所需能量变化,在选择合理的飞轮转动惯量和电机转速变化幅度下,低装机功率下的动力系统能够满足工艺所需能量,且系统工作稳定。

[1] 赵旭哲.大中型液压机节能方式的探讨[J].流体传动与控制,2015,68(1):1-5.ZHAO Xuzhe.Discussion in Energy-saving Way of Medium&Large Hydraulic Machine[J].Fluid Power Transmission and Control,2015,68(1):1-5.

[2] ZHAO Kai,LIU Zhifeng,YU Suiran,et al.Analytical Energy Dissipation in Large and Medium-sized Hydraulic Press[J].Journal of Cleaner Production,2015,103:908-915.

[3] 高峰,郭为忠,宋清玉,等.重型制造装备国内外研究与发展[J].机械工程学报,2010,46(19):92-107.GAO feng,GUO Weizhong,SONG Qingyu,et al.Current Development of Heavy-duty Manufacturing Equipments[J].Journal of Mechanical Engineering,2010,46(19):92-107.

[4] 姚永刚,赵敬云.交流变频液压调速系统的发展及研究综述[J].液压与气动,2005(11):37-40.YAO Yonggang,ZHAO Jingyun.Development and Research Overview of AC Variable Frequency Hydraulic Speed Regulation System[J].Chinese Hydraulics&Pneumatics,2005(11):37-40.

[5] 韩长仪.液压系统节能方法基础研究[D].沈阳:东北大学,2010.HAN Changyi.The Fundamental Study on Energy-saving Methods of Hydraulic System [D].Shenyang:Northeastern University,2010.

[6] GAO M,LI X,HUANG H,et al.Energy-saving Methods for Hydraulic Presses Based on Energy Dissipation Analysis[J].Procedia CIRP,2016,48:331-335.

[7] 姚静,李彬,宋豫,等.基于变频调节的快锻液压系统节能与控制研究[J].中国机械工程,2015,26(6):749-755.YAO Jing,LI Bin,SONG Yu,et al.Study on Hydraulic Press Fast Forging Energy-saving and Control System Based on Variable Frequency Adjustment[J].China Mechanical Engineering,2015,26(6):749-755.

[8] 管成.液压机的机械-液压复合式节能液压系统的研究与应用[D].杭州:浙江大学,2002.GUAN Cheng.Research and Application on the Mechanical Hydraulic Compound Energy-saving Hydraulic System in Hydraulic Press[D].Hangzhou:Zhejiang University,2002.

[9] 冯瑞阳,冯长印.意大利SITI公司MACTNUM05系列节能型全自动液压压砖机液压系统综合分析[J].陶瓷,2000,144(2):33-37.FENG Ruiyang,FENG Changyin.Synthetical Discussion in Italy SITI Company’s Series of MACTNUM05 Energy-saving Fully Automatic Hydraulic Brick Press[J].Ceramics,2000,144(2):33-37.

[10] AHN K K,CHO Y R,KIM J S,et al.A Study on the Energy Saving Hydraulic Control System Using CPS[C]//The 5th International Symposium on Fluid Power Transmission and Control.Qinhuangdao,2007:153-157.

[11] 杨义勇,金德闻.机械系统动力学[M].北京:清华大学出版社,2009:156-160.YANG Yiyong,JIN Dewen.Mechanical Dynamics[M].Beijing:TsinghuaUniversityPress,2009:156-160.