一种新型导流式油气润滑喷嘴

刘牧原 郭 峰 焦一航 彭淑玲 王 希

1.青岛理工大学机械工程学院,青岛,266520 2.烟台华顺机械工程设备有限公司,烟台,264670

0 引言

轴承润滑方式是影响轴承极限转速及稳定性的重要因素,随着工业的发展,对轴承转速的要求不断提高,传统的润滑方式已难以满足工业需求。油气润滑作为一种先进的微量润滑方式,具有提高轴承转速、清洁轴承、节能环保等优点[1]。油气润滑技术利用压缩空气,将定量的润滑油源源不断地运输到润滑点,并使润滑油以微液滴的形式进入轴承,在滚动体和内外滚道间形成弹性流体动压油膜,同时,压缩空气可以冷却、密封轴承。目前,油气润滑广泛用于高速电主轴以及冶金等行业[2-3]。

许多研究人员对油气润滑系统进行了研究,但研究多集中于对供油量、供气压力、供油间隔、润滑剂黏度等油气润滑参数的选择[4-7],硬件方面也多集中于油气混合器、油气分配器的研究,关于油气润滑专用喷嘴的相关研究及产品较少。

目前常用的油气润滑喷嘴多为针型喷嘴,针型喷嘴的多个结构参数均会对润滑效果造成影响。LACEY等[8]通过实验发现不同的喷嘴供油角度会对轴承润滑效果产生影响。JIANG等[9]研究发现不同的喷嘴位置会影响轴承润滑效果。张友平[10]研究了喷嘴长径比、直径等参数对液滴大小的影响,增大喷嘴的长径比、减小喷嘴直径可减小油滴,但这种尺寸改进是有限的,油滴大小主要由气流速度决定。在新型喷嘴的设计方面,AKAMATSU等[11]设计了一种新型喷嘴,该喷嘴将润滑油喷向轴承内圈,再通过内圈的倾角设计,利用离心力将润滑油输送到轴承接触区,提高了润滑油的利用率,降低了噪声及耗气量,但该设计需要特殊的轴承设计,目前无法取代针形喷嘴。

喷嘴作为连接油气发生器与润滑点的最后一个环节,其射流特性对轴承润滑效果有着直接影响。传统针型喷嘴的射流形态为环状流,射流中心为压缩空气,四周为撕裂的润滑油膜或油滴。该射流形态具有以下缺陷:射流中心的压缩空气利用率低,无法起到输送润滑油的作用;中心压缩空气还会导致射流面积的扩大,降低喷嘴供油效率;射流油滴大小主要由气流速度决定,提高气流速度可以增强油滴的细化效果,但过高的气体流速不仅增加油气润滑系统的能耗,还会影响轴承内润滑油分布的均匀性。目前用于油气润滑的针型喷嘴尚无统一设计标准,因此不同的喷嘴设计会导致供油量、供气压力等润滑参数通用性较差。

为在保证喷嘴通用性的同时弥补针型喷嘴的供油缺陷,本文提出了一种新型导流式油气润滑喷嘴设计方案,将细纤维丝作为导流体引导润滑油滴的流动,实现油滴的均匀细化,并将针形喷嘴的环状射流改造为锥形射流以提高润滑油及压缩空气的利用率。

1 导流式油气润滑喷嘴结构设计

本文提出的导流式油气润滑喷嘴,是在传统针型喷嘴内部安装导流体纤维丝,将原来黏附在管壁上的环状润滑油流吸附到导流体纤维上,使润滑油通过导流体纤维丝离开喷嘴,消除针型喷嘴润滑油射流中央的空气核,减小喷油面积,提高压缩空气的利用效率,同时,因为油滴沿纤维丝末端离开喷嘴,因此纤维丝可以均匀细化油滴。

图1 导流式喷嘴结构示意图Fig.1 Schematic diagram of a guide-type nozzle

导流式油气润滑喷嘴的结构见图1,主要分为三个部分:喷嘴本体、导流体、固定器。导流体为间隔均匀的细纤维丝,固定器将导流纤维丝固定于喷嘴本体内部。纤维丝间隙的毛细力将喷嘴本体内部孔壁上的润滑油吸附到导流体,在导流纤维间高速流动空气的驱动下离开导流纤维,喷入轴承。

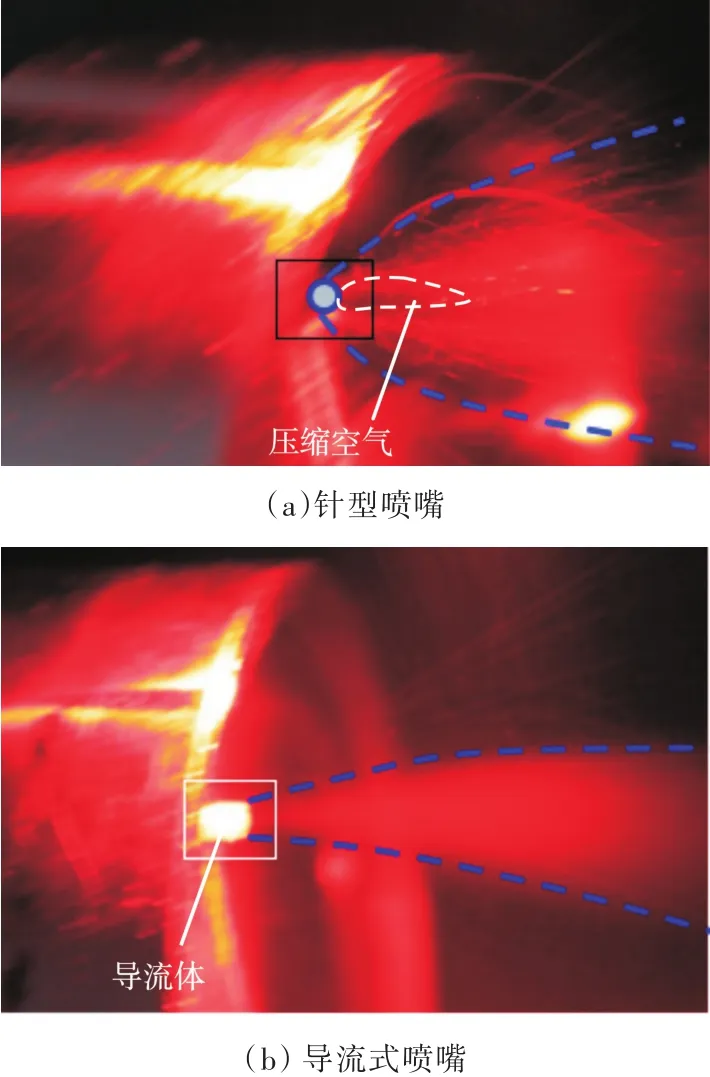

图2为油气润滑供油参数相同的两种喷嘴的射流形态图。由图2可以看出,在针型喷嘴射流过程中,润滑油环形流沿针型喷嘴孔壁喷出,出口处中心区存在明显的高压空气核,针型喷嘴射流横截面积较大;在导流式喷嘴中,润滑油沿导流体纤维离开喷嘴,导流式喷嘴射流横截面积小,油滴分布较规则。通过两种喷嘴射流形态图的对比可知,导流式喷嘴可有效改善针型喷嘴的环状射流,消除中央空气核,减小喷油面积。

图2 喷嘴射流形态图Fig.2 Picture of jet flow of different types of nozzles

2 气相参数检测

气体作为运输润滑油的载体,可以起到冷却轴承、冲破轴承气障的作用,但气体的消耗量过大,也会使油气润滑系统产生较高的维护成本。喷嘴的结构及尺寸是决定气体流速、流量的关键因素,因此,检测喷嘴压缩空气的出口流速及出口流量,是衡量喷嘴性能的重要因素。本节分别对两种喷嘴的入口处压力及流量进行检测,通过计算流体力学对喷嘴出口速度进行仿真模拟计算。

2.1 喷嘴入口压力和流量

油气润滑系统刚启动(润滑油还未输送,喷嘴只有气相射流)时,检测油气润滑系统的喷嘴入口端气相参数,在相同供气压力条件(调压阀控制)下,对比导流式喷嘴与针型喷嘴的气相参数。表1所示为测量结果。

表1 喷嘴气相参数表Tab.1 Air flow parameters

由表1的测量结果可知,在相同供气压力下,导流式喷嘴在喷嘴入口处的压力高于针型喷嘴,而耗气量低于针型喷嘴约28%左右。这是由于导流式喷嘴内部的导流体占据了喷嘴出口处的部分空间,相当于缩小了喷嘴的出口直径,增加了喷嘴入口处的压力,减小了空气流量。

2.2 喷嘴出口流速仿真模拟计算

2.2.1 喷嘴模型

本文对两种喷嘴进行了计算流体力学分析。图3所示为针型喷嘴的计算模型,喷嘴入口直径4 mm,喷嘴出口直径2 mm,喷嘴总长度68 mm,喷嘴收缩角120°。

图3 针型喷嘴流场示意图Fig.3 Schematic diagram of needle-type nozzle flow field

导流式喷嘴的流场模型与针型喷嘴相同,只是在喷嘴模型中加入了导流体,导流式喷嘴的模型如图4所示。

图4 导流式喷嘴模型示意图Fig.4 Schematic diagram of guide-type nozzle model

2.2.2 FLUENT计算初始条件

本文采用FLUENT进行计算流体力学仿真,FLUENT参数设置如下:

(1)喷嘴进口采用速度入口,喷嘴出口采用压力出口,为了能够获得清晰的油气两相交界面,采用VOF模型,外流场四周均设置为压力出口。

(2)湍流模型采用标准κ-ε湍流模型。

(3)压力速度耦合使用二阶精度Simple算法。

(4)利用表1中的流量参数,管内直径4 mm,根据QV=vA(QV为气体流量;v为气体入口速度;A管内横截面积)计算出针型喷嘴的入口速度为30.96 m/s,导流式喷嘴的入口速度为22.116 m/s。

2.2.3 计算结果

图5为针型喷嘴和导流式喷嘴在t=2 ms时的速度云图,图6为该时刻两种喷嘴沿中心线的速度曲线。由图6可以看出,导流式喷嘴流量小于针型喷嘴,入口速度低于针型喷嘴,但在喷嘴出口处,针型喷嘴的出口速度约为130 m/s,导流式喷嘴的出口速度约为220 m/s。所以导流式喷嘴相对于针型喷嘴,在相同供气压力下,出口气流速度更快,穿透轴承气障的能力更强。

图5 t=2m s速度云图Fig.5 Velocity contour plots,t=2m s

图6 t=2 ms速度曲线图Fig.6 Velocity profiles,t=2 ms

3 油滴显微观测

两种喷嘴对液滴的细化原理不同,为对比两种喷嘴喷射出的油滴尺寸及分布,本文使用喷嘴向玻璃盘喷油,通过光学显微镜观察油滴大小及分布。喷嘴固定于玻璃盘上方,向玻璃盘喷油。在喷嘴喷油的同时,玻璃盘旋转一周,通过光学显微系统记录油滴分布图像。试验条件:喷嘴与玻璃盘距离为32 mm,玻璃盘转速为70r/min,油气润滑系统供油量为8 mL/h,供气压力0.25 MPa,显微镜拍摄6张空间(时间)间隔均匀图像,见图7、图8。

图7 针型喷嘴喷油分布图Fig.7 Microscopic image of needle-type nozzle oil injection

图8 导流式喷嘴喷油分布图Fig.8 Microscopic image of guide-type nozzle oil injection

对比针型喷嘴与导流式喷嘴的显微观测图像可知,相比于针型喷嘴,导流式喷嘴的油滴直径更小,细化程度高,均匀性更好;每组试验采集的6张图像中,针型喷嘴的喷油波动性大,有的位置有大量的润滑油,有的位置润滑油极少,喷油过程中出现断油现象;导流式喷嘴的6张图像中,供油分布较均匀,无断油现象。因此,导流式喷嘴相对于针型喷嘴,油滴细化程度高,液滴直径均匀,供油波动性小。另外,当附着于运动表面的液滴较小时,液滴表面力占主导地位,液滴受惯性力影响较小,使液滴更易于黏附在运动表面。

4 台架试验

4.1 高速滚动轴承油气润滑性能试验系统

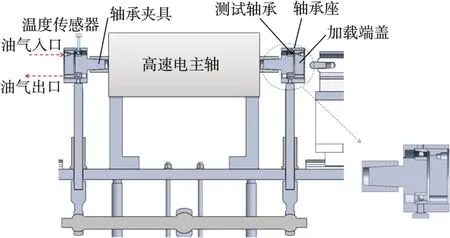

图9为高速滚动轴承油气润滑性能试验系统结构示意图,该试验台的主轴驱动单元为动压润滑高速电主轴,转速范围为0~20 000 r/min。测试轴承对称布置于电主轴两侧,使用滚珠丝杠压缩弹簧实现测试轴承的轴向加载,通过加载端盖上的喷嘴向轴承内圈与保持架间隙内喷油,实现轴承的油气润滑,并通过温度传感器获取轴承的温升信号。油气润滑系统油泵为定量泵,单次供油量为0.1 mL,通过调整油泵的供油间隔实现轴承供油量的调整[12]。

图9 试验系统结构示意图Fig.9 Ilustration of test bench

试验条件及方法:试验轴承为6307,润滑油为长城46号机械油,研究不同供油量条件下导流式油气润滑喷嘴和针型喷嘴油对轴承温升的影响。轴承温升是指轴承运转30 min、温度达到稳定状态时的温升,试验时保持环境温度为20℃。

4.2 试验结果与讨论

试验对象及条件:试验轴承6307;轴承转速9 000 r/min;轴向载荷为100 N;润滑点1个;供气压力0.25 MPa。

图10为轴承供油量与轴承温升的关系图,可以看出,当供油量从8 mL/h降到3 mL/h时,使用针型喷嘴供油的轴承温度先降低、后升高,轴承的润滑存在一个最佳供油量,大于这个供油量,过量的润滑油会产生搅油温升,导致温度升高;小于这个供油量,轴承产生乏油磨损,也会导致轴承温度升高。本次试验使用针型喷嘴的轴承最佳供油量为6 mL/h左右。

图10 供油量与温升关系图Fig.10 Effect of oil quantity on bearing temperature rise

随着供油量的降低,使用导流式喷嘴的轴承温度也是先降低、后升高,在相同供油量条件下(以6 mL/h为例),导流式喷嘴的温升高于针型喷嘴,这是由于导流式喷嘴供油效率更高,实际进入轴承的润滑油量大,导致搅油温升高于针型喷嘴。同样,由于供油效率高,导流式喷嘴的最佳供油量为3.5 mL/h左右,低于针型喷嘴的6 mL/h,导流式喷嘴相对于针型喷嘴可降低最佳供油量40%左右。并且由于导流式喷嘴提高了供油的稳定性,减小了轴承内润滑油量的波动。

5 结论

(1)导流式喷嘴中,压缩空气将润滑油从导流体末端吹离喷嘴,由于导流体为间隔均匀的纤维细丝,可起到细化油滴的作用,使油滴直径更小、油滴大小分布更加均匀,供油波动性更小。

(2)导流式喷嘴减小了喷嘴的喷油面积,提高了供油效率,降低了轴承油耗。

(3)导流式喷嘴空气利用率高、耗气量小、能耗低,同时喷嘴出口流速高,受轴承气障影响小。

[1] 杨和中,刘厚飞.TURBOLUB油气润滑技术(五)[J].润滑与密封,2003(5):92-95.YANG Zhonghe,LIU Houfei.TURBOLUB Oil-air Lubrication Technology(5)[J].Lubrication Engineering,2003(5):92-95.

[2] 何宇征.油气润滑应用于滚动轴承的发展现状[J].哈尔滨轴承,2011,32(2):72-73.HE Yuzheng.Current Situation of Oil-gas Lubrication Applied in Rolling Bearing[J].Journal of Harbin Bearing,2011,32(2):72-73.

[3] MOON J H,LEE H D,KIM S I.Lubrication Characteristics Analysis of an Air-oil Lubrication System Using an Experimental Design Method[J].International Journal of Precision Engineering&Manufacturing,2013,14(2):289-297.

[4] 蒋天合,张保.油气润滑应用在高速轴承中的实验研究[J].机械制造与自动化,2008,37(4):29-32.JIANG Tianhe,ZHANG Bao.Experimental Research on Oil-air Lubrication for High Speed Ball Bearing[J].Machine Building&Automation,2008,37(4):29-32.

[5] 王建文,巩彬彬,刘俊,等.滚动轴承油气润滑性能的试验研究[J].华东理工大学学报(自然科学版),2007,33(3):436-440.WANG Jianwen,GONG Binbin,LIU Jun,et al.Behavior of Oil-air Lubrication Using in Roller Bearing System[J].Journal of East China University of Science and Technology(Natural Science Edition),2007,33(3):436-440.

[6] WU C H,KUNG Y T.A Parametric Study on Oil/Air Lubrication of a High-speed Spindle[J].Precision Engineering,2005,29:162-167.

[7] 巩彬彬,张俊国,王建文,等.油气润滑滚动轴承试验装置的研制[J].机械科学与技术,2007,26(2):181-183.GONG Binbin,ZHANG Junguo,WANG Jianwen,et al.Research and Development of an Experimental Device for a Rolling Bearing Lubricated with Oil and Air[J].Mechanical Science and Technology,2007,26(2):181-183.

[8] LACEY SE J,KEMBLE A,ITOH N.Performance Characteristics of Fixed Preload Large Bore Angular Contact Ball Bearings for Machine Tools[J].Motion&Control,NSK,1997(2):36-42.

[9] JIANG S,MAO H.Investigation of the High Speed Rolling Bearing Temperature Rise with Oil-air Lubrication[J].Journal of Tribology,2011,133(2):655-664.

[10] 张友平.气液润滑喷嘴的CAE分析研究[D].武汉:武汉理工大学,2007.ZHANG Youping.CAE Analysis of Oil-air Nozzle[D].Wuhan:Wuhan University of Technology,2007.

[11] AKAMATSU Y,MORI M.Minimizing Lubricant Supply in an Air-oil Lubrication System[J].NTN Technical Review,2004,72:12-19.

[12] 刘牧原,方志敏,栗心明,等.滚动轴承油气润滑性能测试系统[J].工程与试验,2015,55(3):77-80.LIU Muyuan,FANG Zhimin,LI Xinmin,et al.Testing System for Oil-air Lubricating Property of Rolling Bearing[J].Engineering&Test,2015,55(3):77-80.