球面聚焦超声辅助汽雾冷却系统换热特性研究

曹 洋 李 华 任 坤 刘素娟 王中旺

1.苏州科技大学机械工程学院,苏州,215000 2.河南工业大学机电工程学院,郑州,450000

0 引言

汽雾作为冷却介质具有很大的临界热流密度[1],与普通水流冷却相比,汽雾具有更高的表面自由度和更大的表面张力,可提高冷却液的使用效率,减少冷却液消耗,有利于环境保护,因而在机械加工中具有广泛的应用前景。在精密磨削加工中,砂轮表面高速旋转而带动周围气体流动,在砂轮与试件之间的楔形区域产生了高压区,称为“气障”,因雾粒质量很小,易受到外界气流的干扰而改变运动状态以及影响冷却效果,所以如何使雾粒到达磨削加工区域是实现高效冷却的关键。本文将超声雾化器和超声聚焦器结合,提出一种一体式球面聚焦超声汽雾冷却系统,并主要针对该冷却系统的换热特性进行研究。

1 球面聚焦超声汽雾冷却系统的结构与工作原理

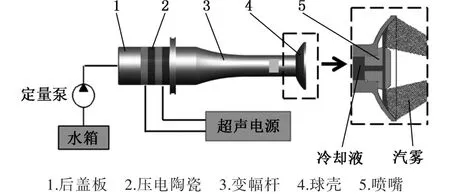

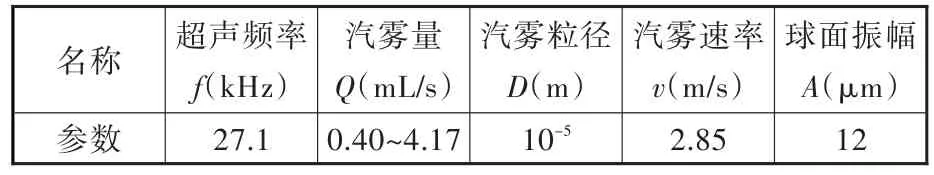

球面聚焦超声汽雾冷却系统的结构如图1所示,该系统由聚焦雾化器、供液系统、超声电源构成。聚焦雾化器由夹心式换能器驱动,前端带有阶梯式变幅杆,变幅杆最前端连接聚焦球壳。冷却液从聚焦雾化器后端进入,从前方径向喷嘴向球面喷出。依据超声振动理论[2]和超声雾化理论[3],由压电陶瓷产生的纵向超声振动可转换为球面的弯曲振动,弯曲超声振动将冷却液转化为汽雾状态,利用球面结构将汽雾汇聚到指定的换热位置,同时利用球面超声聚焦将声能集中在该换热位置(声场焦区),使声能冲击“气障”,可减小“气障”对汽雾的干扰,一部分声能转化为汽雾动能,进而达到了突破“气障”的目的。系统汽雾效果见图2。系统的主要参数见表1,其中,汽雾量表示单位时间内消耗冷却液的量。

图1 聚焦超声汽雾冷却系统结构Fig.1 The structure of the spherical focused ultrasound assisted ultrasonic atomizing cooling system

图2 汽雾效果Fig.2 The focused mists effects

表1 聚焦超声汽雾冷却系统参数Tab.1 The parameter of the cooling system

2 聚焦汽雾冷却的换热特性模拟分析

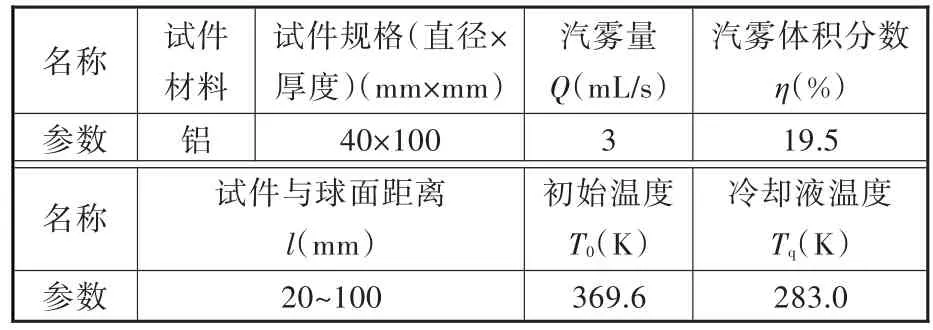

基于FLUENT二相流模型模拟汽雾喷离球面以后到试件表面参与换热的过程,数值传热模型包括冷却液形成的液膜与试件表面之间的流动换热以及试件内部的导热。液膜流动换热数值模拟的计算须同时满足连续性方程、动量守恒方程和能量守恒方程。由于汽雾汇聚时水和空气存在相对运动速度,故滑移函数和阻力函数对数值计算结果的准确性会有一定影响。本文将汽雾看作水和空气的混合物,汽雾模型采用二相流Mixture模型,试件表面液膜湍流模型选用k-ε模型,并采用隐式求解方法,以保证收敛的稳定性,压力和速度的耦合采用SIMPLE算法。建立球面前方区域模型,设定球面为汽雾速度入口,汽雾进入流场的初速度为2.85m/s,将试件底部保持恒温,试件侧面绝热,只有试件上表面参与换热,假设冷却液全部雾化,依据表2参数,求解不同试件与球面距离条件下的稳态温度。

表2 数值模拟参数设定Tab.2 The numerical simulation setup

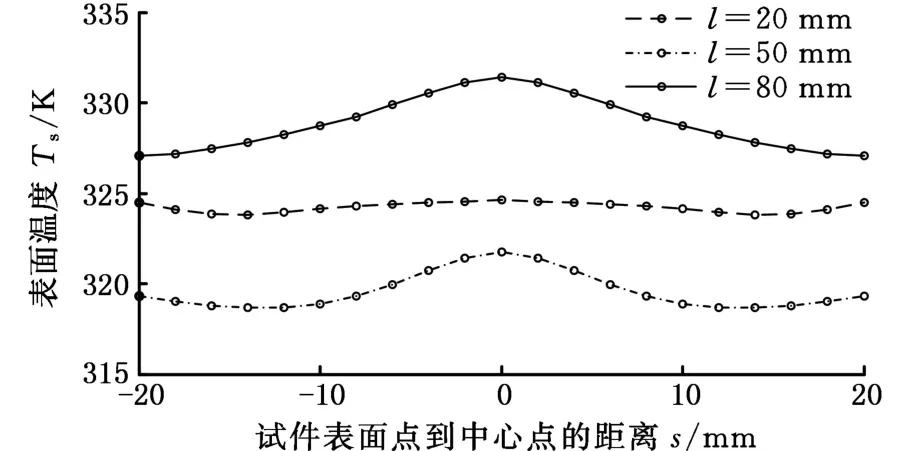

图3所示为数值模拟效果,可以看出,在球面超声振动的驱动下,液体雾化并以一定的初始速度离开球面向焦区汇聚,在焦区内汽雾体积分数最大、压力较大。汽雾汇聚后到达试件上表面参与换热,在试件表面中心区域内,由于汽雾不易向外围流动而形成高压区,故在高压区内汽雾速度小、体积分数大。设定球面底面中心点到试件表面的距离为l。图4所示为数值模拟计算得到的试件中心温度Tc与l的关系。由图4可以看出,当试件位于汽雾焦区位置(l=50 mm)时,汽雾焦区的高压区和试件表面中心高压区重合,此时试件表面中心温度最低。图5所示为数值模拟计算得到的不同距离l情况下试件表面温度的分布情况,设定试件表面点到中心点(原点)的距离为s。由图5可以看出,当l小于汽雾焦区到球面的距离(l<50 mm)时,随着l的增大,汽雾到达换热表面的位置与中心点的距离逐渐减小,试件表面温度最低点逐渐向中心点靠近;当试件位于汽雾焦区位置(l=50 mm),由于试件中心高压区的存在,对汽雾产生反压作用,汽雾径向向外的分速度增大,则汽雾实际冲击液膜的位置偏离中心区域,导致试件中心区域(s<5 mm)温度明显高于周围区域(5 mm<s<15 mm)温度;当试件远离汽雾焦区后(l>50 mm),汽雾速度逐渐减小,试件表面温度整体较高。

3 聚焦超声汽雾冷却的稳态换热试验研究

图3FLUENT仿真结果Fig.3 The FLUENT simulation results

图4 试件表面中心温度(数值模拟)Fig.4 The surface center temperature of specimens(numerical simulation)

图5 试件表面温度分布(数值模拟)Fig.5 The surface temperature distribution of specimens(numerical simulation)

图6 试验系统Fig.6 The experimental system

数值仿真结果主要模拟了聚焦汽雾作用下冷却系统的换热特性,为了分析聚焦超声对冷却系统换热特性的影响,本文进行了平面热源条件下的稳态换热试验,试验系统见图6。试件材料为铝,其热导率为237 W/(m·K),对试件底部进行恒温加热,在试件和外壳之间填充隔热层,在隔热层顶端使用防水层,在防水层和试件之间进行密封,以保证冷却液不会渗入隔热层,并确保只有试件上表面参与换热。在试件表面下方3mm处的四周分别开不同深度的孔,用于安装K型热电偶,测定试件表面点到中心点不同距离s的温度,K型热电偶测温前经过标定,确保在233~648 K之间的测温误差在-1.5~1.5 K以内。热电偶连接动态信号分析仪用于采集温度信号,聚焦雾化器后端连接定量冷却液供给系统,经试验测定的实验室温度为283 K,对试件进行恒温加热,无冷却条件下中心热平衡温度为370 K,距离试件边缘5 mm处热平衡温度为369.6 K,误差较小,满足试验要求。

试验中对试件加热,在恒温加热状态下进行聚焦超声汽雾冷却,控制汽雾量为3 mL/s,调整试件与球面的距离l,待整个系统达到稳态后同时测量不同距离s的温度,得到聚焦超声和聚焦汽雾双重作用下试件表面温度随l增大的变化规律。图7所示为试验得到的试件中心温度Tc与l的关系,可以看出,当试件位于球面前方50 mm处时中心点温度最低,该结果与数值模拟结果一致。图8所示为不同距离条件下试件表面的温度分布情况,可以看出,当试件位于球面前方50 mm位置时,试件中心区域(s<5 mm)温度与周围区域(5 mm<s<15 mm)温度相接近。

4 分析与讨论

4.1 聚焦汽雾对换热的影响

图7 试件表面中心温度(试验)Fig.7 The surface center temperature of specimens(experiment)

图8 试件表面温度分布(试验)Fig.8 The surface temperature distribution of specimens(experiment)

汽雾到达试件表面会聚集形成液膜,试件表面温度低于冷却液沸点,则液膜中无气泡产生,而液膜流动过程中底部始终与试件表面接触,所以核态沸腾换热和液膜的蒸发散热不是主要换热因素;汽雾会对液膜造成冲击和扰动,进而在液膜中形成对流,所以液膜与试件表面的强迫对流换热和液膜内部导热才是主要的换热方式。将汽雾看作微小液滴[4],在球面超声振动的作用下液滴以一定动能向焦区汇聚,当单颗微小液滴接触液膜表面时,首先在液滴接触区产生波动,并向远处传递,且液膜流动状态很快由层流变为湍流,液滴与液膜接触区中心点会产生上下振动,使得液滴动能转化为液膜波动的能量。若液滴动能小于穿透液膜所需的临界动能,则热量散失的主要方式是液滴冲击液膜而造成液膜产生的波动[5],此波动会增强液膜与试件之间的对流换热。依据牛顿碰撞方程和动量守恒方程[6],若增大液滴的动能,则会增大液膜波动幅度,当液滴动能足够大时,液滴在增大液膜波动的同时可穿透液膜直接作用于试件上表面参与换热。采用液滴直接撞击壁面模型[7],且液滴与试件的直接作用是一个碰撞、铺展、回缩的过程,随着铺展过程的进行,液滴与试件的接触面逐渐增大,换热量在此过程中将达到最大值。随后,由于液滴与壁面温差的减小使得换热量减小,液滴内部压力场和速度场决定了其与试件的换热特性,相比于液膜与试件的对流换热,液滴与试件的直接作用可进一步提高液滴的换热能力。

当l<50 mm时,汽雾汇聚到中心区域之前就已经到达液膜表面,在汽雾撞击液膜位置形成高压区。依据微小液滴理论,当微小液滴撞击液膜表面时,撞击点处的传热系数远大于远离撞击点处的传热系数,导致试件表面的周围区域(5 mm<s<15 mm)的温度低于中心区域(s<5 mm)温度。随着试件与球面距离的增大,微小液滴撞击液膜的位置逐渐向中心区域靠近,由汽雾撞击液膜形成的高压区也逐渐向中心高压区靠拢,导致试件中心温度逐渐降低。当l=50 mm时,汽雾撞击液膜形成的高压区和试件中心高压区重合,此时试件表面中心温度达到最小值。

当l>50 mm时,汽雾由球面喷出,在汽雾焦区汇聚,再到达试件上表面参与换热,压力的分布见图3c。在焦区汽雾颗粒之间发生碰撞,其碰撞的结果比较复杂。将汽雾视为具有一定弹性和黏性的微小液滴,依据O'Rourke随机碰撞模型[8],液滴碰撞结果分为永久聚合和碰撞分离。在上述两种情况下液滴碰撞的过程包含弹性碰撞部分和非弹性碰撞部分,其中非弹性碰撞会造成液滴动能的损耗,导致碰撞后的汽雾动能小于碰撞之前的动能。故当l>50 mm后,试件表面温度开始升高,且随着距离的增大,汽雾动能逐渐减小,试件表面温度会随着试件与球面距离的增大而升高。

4.2 聚焦超声对换热的影响

当l=50 mm时,数值模拟结果(图5)表明试件中心区域(s<5 mm)温度高于周围区域(5 mm<s<15 mm)温度,但稳态换热试验结果(图8)表明试件中心区域(s<5 mm)温度相近于周围区域(5 mm<s<15 mm)温度,造成数值分析与试验结果不同的原因与聚焦超声对换热效果的影响有关。基于亥姆霍兹-基尔霍夫声场积分定理[9]和纵弯转换球面超声振动理论[2]模拟聚焦超声汽雾冷却系统轴向声场强度,如图9所示。由图9可以看出,依据数值模拟结果,聚焦球壳对声能有汇聚作用,导致在声场焦区波腹点位置的声压较高,汽雾的动能在高声压的作用下会增大,当声场波腹点位置与试件中心高压区重合时,高声压对试件中心高压区产生冲击,汽雾随着冲击进入高压区,增大了中心区域有效参与换热的汽雾颗粒数量和汽雾速度,从而有利于中心区换热。同时,在超声声场的作用下声压对高压区的冲击是不连续的,声压强度随时间的变化满足正弦函数。在高频脉动声压的周期性冲击下试件表面中心区域的压力不断变化,并对液膜产生压缩和拉伸作用,增强了中心区域汽雾的湍流扰动,减小了中心高压区对汽雾的影响。

图9 声压数值模拟Fig.9 The numerical simulation of acoustic pressure

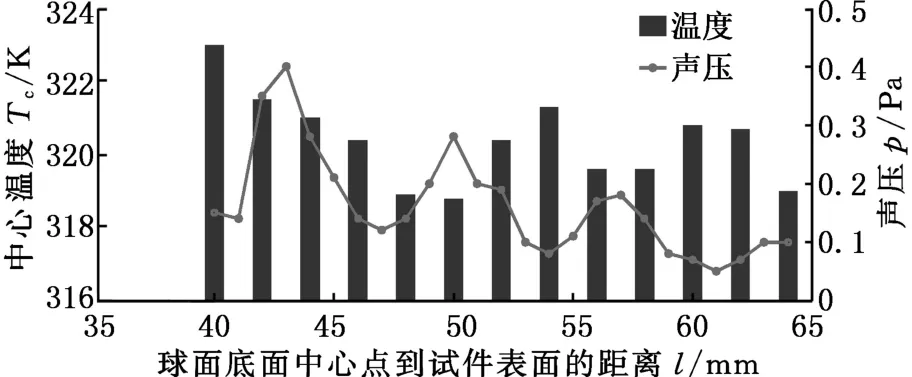

为了验证聚焦超声对汽雾换热的影响,使用QSY8116型压电式声压传感器对球面轴向声压进行测定,同时测定试件表面中心区域温度,得到试件表面中心温度与声压的关系如图10所示。由图10可以看出,当l<50 mm时,由于汽雾未汇聚在中心区域,导致中心区域汽雾浓度低、速度小,故声场对换热的影响小;当l>50 mm时,试件表面中心温度会受到声压的影响,当试件位于声场波腹点时,试件表面中心温度明显降低,故聚焦超声有助于强化中心区换热。试验结果与理论分析一致。

图10 温度与声压的关系Fig.10 The relations between temperature and acoustic pressure

5 结语

聚焦超声汽雾冷却系统可将汽雾汇聚在汽雾焦区,当换热面位于汽雾焦区时,聚焦汽雾的换热性能最佳,其换热表面温度最低。当换热面位于聚焦超声的声压波腹点时,声压波腹点与换热面中心高压区重合,聚焦超声会对换热表面中心高压区产生周期性冲击,提高了中心区汽雾的换热能力,从而有助于强化中心区换热。将聚焦汽雾和聚焦超声相结合,可使汽雾有效突破换热表面高压区参与换热,提高了汽雾利用率,从而实现了高效冷却。

[1] 陈东芳,唐大伟,胡学功.流量、换热表面方向对光滑表面喷雾冷却的影响[J].工程热物理学报,2010,31(7):1167-1170.CHEN Dongfang,TANG Dawei,HU Xuegong.Effect of Flow Rate and Plain Surface Orientation on Spray Cooling[J].Journal of Engineering Thermophysics,2010,31(7):1167-1170.

[2] 李华,任坤,殷振,等.纵弯转换超声振动球面聚焦系统聚焦特性研究[J].压电与声光,2014,36(3):450-454.LI Hua,REN Kun,YIN Zhen,et al.Study on Sonic Focusing Properties of Ultrasonic Vibration Spherical Focusing System Based on Longitudinal-bending Vibration Conversion[J].Piezoelectrics&Acoustooptics,2014,36(3):450-454.

[3] 曹凤国.超声加工[M].北京:化学工业出版社,2014:186-188.CAO Fengguo.Ultrasonic Machining[M].Beijing:Chemical Industry Press,2014:186-188.

[4] 王磊,淮秀兰,陶毓伽,等.喷雾冷却中微液滴碰撞薄液膜的流动与换热[J].工程热物理学报,2010,31(6):987-990.WANG Lei,HUAI Xiulan,TAO Yujia,et al.Flow and Heat Transfer of Micro-droplet Impact on Thin Liquid Film during Spray Cooling[J].Journal of Engineering Thermophysics,2010,31(6):987-990.

[5] 芦秋敏,雷树业.雾化喷射冷却的机理及模型研究[J].工程热物理学报,2005,26(5):817-819.LU Qiumin,LEI Shuye.Study on Mechanisms and Transfer in Spray Model of Heat Cooling[J].Journal of Engineering Thermophysics,2005,26(5):817-819.

[6] 夏秀文,张新琴,王永江.液滴与液面碰撞对冲聚合现象研究[J].井冈山大学学报(自然科学报),2014,35(6):21-24.XIAXiuwen,ZHANG Xinqin,WANG Yongjiang.Study on Collision and Coalescence Phenomenon of a Droplet Impacy on Fluid Surface[J].Journal of Jinggangshan University(Natural Science Edition),2014,35(6):21-24.

[7] 陈桂影.液滴撞击壁面及液膜的接触特性和换热特性研[D].大连:大连理工大学,2015:28-30.CHEN Guiying.Investigation of Contact Characteristics and Heat Transfer Performance after Droplet Impact onto Wall and Liquid Film[D].Dalian:Dalian University of Technology,2015:28-30.

[8] 魏明锐,文华,刘永长,等.喷雾过程液滴碰撞模型研究[J].内燃机学报,2005,23(6):518-523.WEI Mingrui,WEN Hua,LIU Yongchang,et al.Modeling Study on Droplets Collision in Spray Process[J].Transactions of CSICE,2005,23(6):518-523.

[9] 张德俊.高强度聚焦超声换能器[J].中国超声诊断杂志,2000,1(2):1-4.ZHANG Dejun.High-intensity Focused Ultrasound Transducer[J].Chinese Journal of Ultrasound Diagnosis,2000,1(2):1-4.