新型带式输送机的开发与应用

岳永护

(西山煤电集团杜儿坪矿,太原030045)

0 引言

随着科学技术的发展,矿井中越来越多的矿用设备实现了无人化运行和可视化远程监控,整个矿井也开始逐渐朝着安全、智能、精准的趋势发展[1-3]。虽然目前煤矿中使用的带式输送机已经能够实现一定程度智能化的要求,但是要真正实现无人化值守仍需对相关关键技术进行研究与创新[4-5]。比如,远程集中控制系统的应用尽管能使长达数千米的带式输送机在出现紧急情况时,在任意位置迅速便捷地启停,但针对断带、跑偏、着火等紧急情况的识别仍需要现场人员,这样便降低了整个矿井的生产效率,不利于高效化矿井的建设;又如,一般矿井所使用的钢丝绳芯阻燃输送带性能较差,容易出现撕裂的事故,虽然设计有撕裂发生时的保护装置,但是由于装置的灵敏性、可靠性较差,常常发生漏报、误报的问题,这样使得矿井的安全生产得不到有效保障;再如,现阶段煤矿中普遍使用的普通碳钢托辊由于本身抗腐蚀能力较差,加之煤矿中环境恶劣,使得实际寿命远远小于设计寿命,另外,随着托辊出现腐蚀,接触面不平整,导致运行能耗和磨损加大,也容易诱发了皮带过早断裂,提高了带式输送机的运营成本和维护成本;此外,诸如变频技术等的应用,虽然设计之初是为了降低能耗和便于启动,但是实际使用中,需要人为操作来保证其平稳运行。

因此,急需针对现有矿用带式输送机出现的不足,提出一些解决方案,以此为未来带式输送机的无人化、智能化提供发展方向。

1 智能自动化集中控制和无人值守技术

在现有煤矿中,在地面的监控室可以实时接收到带式输送机发出的故障和设备信息,并依此来对带式输送机的运行进行调整,此外在输送机的一些重要部位配备了摄像头来进行实时监控,以达到一定程度的无人值守[6-7]。但是,由于接受的信息有限,为全面了解设备的运行状态、保证生产安全,同时必要时采取一些处置措施,带式输送机的一些重要地点一般保持有人员进行看守。在不远的将来实现无人值守,以智能系统全面监测、控制输送机运行状态是目前的一大研究方向。要实现真正的智能化,最为重要的一步是实现对带式输送机运行状态的识别,采用视觉、听觉、触觉等3个方面的结合形成的监测系统可有效解决这一问题。

1.1 视觉功能

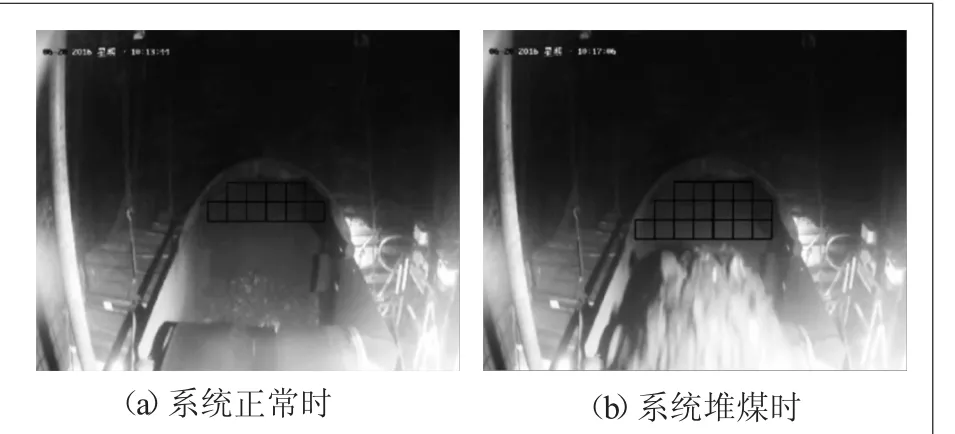

图1 系统堆煤预警处理图像

视觉功能指的是通过外部视觉观察可以发现带式输送机是否存在影响输送机正常运行的安全隐患或问题。现阶段,视觉功能的实现主要通过现场人员检查一些输送机的关键部位与输送带的完好情况和运行情况、在运行过程中物料是否含有异物与能否顺利运输等情况来实现;未来新型的视觉系统将由一些安装在重要部位的智能高清摄像机、传输系统、计算机后台分析系统来组成,能够实时监控、采集井下输送机的运行视频,并通过智能分析系统对设备和煤流的实时状态进行判别。当前,具有人工智能的视觉功能已经取得了一定进展,并取得了一些应用成果。例如,为处理由于瞬时出煤量过大而导致的堆煤现象,系统通过在卸煤点安装智能摄像机,监控输送带上的煤流情况,然后传输至地面的后台处理软件,软件通过在图像划分网格,确定煤堆高度,当煤堆高度持续超过设定的阈值一段时间,即认为出现堆煤现象,从而报警并采取相应措施。图1所示为运输系统正常运行和堆煤时的处理图像。

1.2 听觉功能

在矿井环境中,视觉仅能识别一些特定情况,往往存在一些无法通过视频监控直接观察到的问题,比如皮带打滑、托辊破坏等问题,因此也需要其他方面提供的信息来辅助检查。当带式输送机发出一些振动、摩擦的声音时,这可能说明托辊、皮带、电动机等部件出现异常问题,因此通过此类声音可以对相关故障进行判别。在听觉功能方面,目前有关智能识别的研究主要针对于如何有效利用收音设备收集并自动识别故障发生时的异常响动与声波频率。这方面存在的最大难题在于,矿井生产环境十分复杂,存在较多杂音,如何有效过滤无关音频,并对发生故障时所产生的声波进行捕获,成功地识别异常响动的特征。当系统能通过声音判别有关故障,便能及时进行上报、处置。

1.3 触觉功能

除了上述2种途径,有时带式输送机的关键部位的温度变化和特殊振动也是检查是否发生故障的一个标志。当皮带发生堆煤效应,会导致电动机功率增大,机头部位的温度升高,严重时甚至导致电动机烧毁。此外,由于润滑等原因,也会造成局部振动加大、温度升高。因此,通过温度变化和机器振动来对带式输送机的运行情况进行检测的方法也是切实可行的。现阶段,很多矿井主要通过手持温测仪对整个皮带进行巡检,点检仪对机器的振动进行点检,很明显,这样是十分耗时耗力的,而且不能对仪器进行及时检定。未来,矿井中应该实现带式输送机上的重要位置布有若干个专门测点,以达到设备的实时测量。

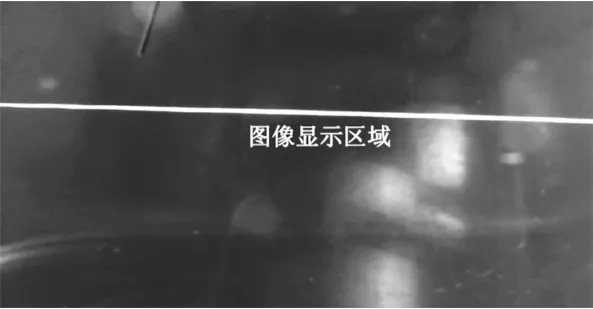

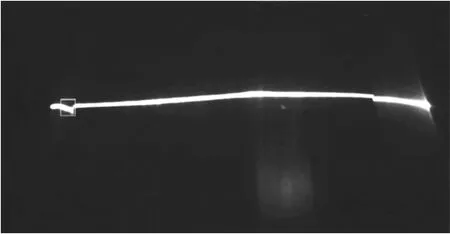

2 输送带防纵撕技术

矿井的辅助运输直接与矿井的产量有关,然而断带等问题却在煤矿中时有发生。当煤矿发生此类事故,将导致工作面生产的煤炭无法及时运出,影响矿井的经济效益。目前,煤矿常采用的防纵撕保护装置有洒落称重式、漏煤洒落翻板式、破损带或异物刺穿拉线式等,这些方法均存在一些不足,经常可能发生漏报等问题[8-9]。现阶段已有有关科研院所针对上述问题,开展了一些研究工作,并取得了不错的效果。例如,某矿方通过利用安装在皮带上方的光感摄像机,对皮带的表面状态进行实时监测,将图像传输至后台的计算机处理系统,专用软件能够对图像中的轮廓线进行智能分析,查找皮带存在损伤的区域,如果存在异常,软件将及时采取报警、停机等处理。图2、图3分别为现场检测到的2个现象。

3 节能降耗新技术

3.1 新型输送带

常规皮带为了保证能长期运行、不易损坏等性能,采用钢丝绳芯作为皮带的骨架,这样在设计中会导致的突出问题是皮带会出现加重的现象,从而使得输送机的能耗加大,同时,皮带容易出现撕裂现象。新型输送带为了解决这一问题,采用芳纶作为内芯,由于芳纶是有机材料,较钢丝的密度更小,可大幅度减小输送带的质量(30%~60%),同时又能保证具有常规输送带一样甚至更好的性能。上湾矿区的一部分区域通过将输送带替换,实现了能耗的显著降低(6%),提高了经济效益。

图2 未纵撕带面

图3 带面修补部位起皮现象

3.2 视频识别智能调速系统

从理论上来说,变频调速是有利于节能的,这是由于通过变频调速可以精准改变电动机的转速,使得机器能在最优的能耗下稳定运行。在煤矿上,由于煤炭的产量受到地质和生产等多方面的影响,皮带上的物料量容易出现波动,甚至空载。这也推动了变频调速在煤矿领域的应用,然而事实上,这一技术的应用效果并不令人满意。由于输送带上的物料量需要通过人工观察的方法进行测量,然后依照实际情况进行远程调速,这样一方面,消耗了人力资源,提高了生产成本,另一方面,无法做到精准调速、实时调速。针对现有变频调速技术,通过添加相应的智能识别技术,可有效解决这一问题。该智能识别系统由若干个高清摄像机、反馈系统和后台处理系统组成,通过安放在落煤点的摄像机对实时出煤量进行监控,将数据汇集至后台终端,在得到了矿井各地实时产量的基础上,通过反馈系统对输送机进行实施调整。2015年,哈拉沟煤矿通过使这一技术,取得了很好的效果,降低能耗幅度达到20%。

3.3 新型托辊

托辊是输送机的一个主要承载部件,托辊的好坏不光会影响输送机的运输能力,也会间接影响到输送机的运行效率。然而,由于煤矿条件较为复杂,经常出现托辊腐蚀,托辊的更换周期往往达不到规定值。对于较长的胶带输送机而言,维护管理成本十分高昂,且费时费力。因此,有必要开发新型托辊,提高其抗腐蚀能力,保证其能在煤矿环境中长期运转。某科研企业通过技术研发,开发出一种新型不锈钢托辊,其运行阻力小、使用寿命长。上湾煤矿通过替换这种托辊,实现了输送机运行功率的降低,降低了托辊的检修、更换频率,提高了经济效益。

4 结 语

本文从目前矿用带式输送机存在的相关问题出发,结合矿用设备安全、智能、精准的发展趋势,阐述了有关智能自动化集中控制系统、智能调速系统、新型输送带、新型托辊等4种新技术,随着这些技术的应用,一些煤矿的安全经济效益得到显著提升。随着我国矿用输送机的新技术不断涌现并运用于更多矿井,高效运输的带式输送机旁无人值守的场景将很快实现,这也将为矿井的安全高效生产提供保障。

[1]唐印伟,路延秋.矿用大型带式输送机控制系统优化设计研究[J].煤炭技术,2010,29(2):45-47.

[2]宋奕.煤矿用带式输送机设计计算与应用 [J].煤炭技术,2013(10):13-14.

[3]马永辉,孙岩冰,王桂华.基于PLC的带式输送机智能保护系统设计[J].工矿自动化,2011,37(1):86-88.

[4]朱立平,蒋卫良.适用于我国煤矿带式输送机典型机型的研究[J].煤炭学报,2010(11):1916-1920.

[5]王伟.下运带式输送机液压制动器性能研究[J].山东科技大学学报(自然科学版),2002,21(1):121-123.

[6]蒋守勇.大运距煤炭输送系统设计及关键技术分析[D].济南:山东大学,2016.

[7]吴娜,郭银景.井下采区无人值守变电所综合自动化系统设计[J].山东科技大学学报(自然科学版),2011,30(5):90-95.

[8]刘明.煤矿带式输送机节能方法研究[J].煤炭与化工,2015,38(5):23-25.

[9]吴蛟.节能输送带技术在带式输送机领域的应用[J].矿山机械,2015(6):59-61.