轻质高强陶粒加气混凝土力学及热工性能研究

谭春雷 ,邓宇 ,任吉 ,秦文英 ,蒋伟昌 ,黄凡荣 ,曾鑫

(1.广西科技大学,广西 柳州 545006;2.柳州市建筑节能与墙体材料改革办公室,广西 柳州 545001)

0 引言

随着我国节约型社会建设的进一步推进,烧结砖在其生产过程中耗费了大量不可再生的土地资源和热能,产生的废弃物循环利用率低,浪费大量耕地面积,对社会环境造成环境污染,给经济可持续发展带来巨大的压力。因此,逐渐被新型混凝土砌块所替代。

多孔混凝土由于具有轻质、导热系数低、比重小等优点,成为现在乃至未来新型建筑材料的主要发展产品之一[1]。然而,水泥加气混凝土砌块在密度较低的情况下,由于其抗压强度和抗拉强度较低,大大限制了其在建筑工程中的使用范围。目前主要采用2种方法解决这一问题:采用低水胶比,根据不同用途选择优质原材料,掺入足够数量的矿物细粉和高效外加剂等制备出高性能混凝土[2-3];利用向加气混凝土中掺入表观密度较低的轻集料,提高加气混凝土的性能[4]。

为了制备出表观密度低于1100 kg/m3,抗压强度为7.0~9.0 MPa,抗折强度为2.5~4.0 MPa的轻质高强保温混凝土砌块,本文采用粉煤灰、陶粒为骨料,双氧水为发泡剂,纳米CaCO3、减水剂、稳泡剂为添加剂,制备了轻质高强陶粒加气混凝土。根据GB/T 11969—2008《蒸压加气混凝土性能试验方法》对砌块样品进行了测试,分析了影响材料物理性能的因素,并通过多元线性回归具有配合比初筛意义的抗折强度与导热系数线性回归方程。

1 试验

1.1 原材料及主要仪器设备

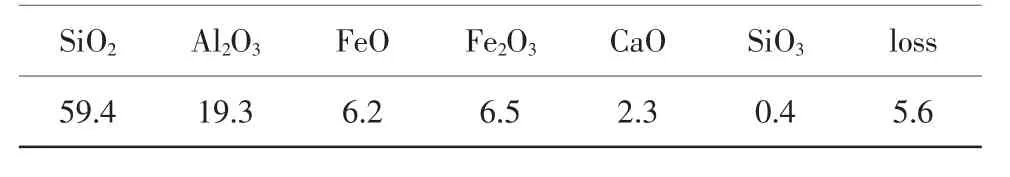

水泥:P·O42.5,柳州市鱼峰水泥厂;聚丙烯纤维:长度9~12 mm,直径18~48μm,抗拉强度≥500 MPa,弹性模量≥3850 MPa,断裂伸长率为10%~28%,广达工程材料有限公司;粉煤灰:Ⅱ级,柳州发电厂,化学成分如表1所示;聚羧酸高性能减水剂:QS-8020,广西新广建化工科技有限公司;十二烷基二甲基氧化胺,上海金山经纬化工有限公司;双氧水:南宁冠得化工有限公司;纳米碳酸钙:上海昊弗化工有限公司,理化指标见表2。

表1 粉煤灰的化学成分 %

表2 纳米CaCO3的主要理化指标

DKZ-5000型电动抗折试验机,无锡市仪器机械厂;TYE-A型数显式电液压力试验机,广州市广材有限公司;WE-30液压式万能材料试验机,无锡市中科建材仪器;DRX智能型导热系数测定仪,湖南省湘潭市湘仪仪器有限公司;CARL ZEISS EVO MA25型扫描电镜,德国卡尔蔡司公司。

1.2 陶粒制备

以城市拆迁产生的废弃页岩砖、水泥砖为原料经机械破碎至粒径为5~20 mm的颗粒(含水率小于6%),研磨成细粉至细度为4900孔方孔孔筛,与粉煤灰、水泥按照一定配比混合,加水成球(含水量20%左右),干燥箱中烘干,过筛(平均粒径10~15 mm),置于马弗炉内,先从室温长升温至190~200℃,保持55~60 min,然后以2~3℃/min的速率分别加热至最高温度1100~1200℃,在最高温度时保持55~60 min,然后再以2~3℃/min的速率降温至480~500℃,过夜冷却至105~110℃,最后冷却至室温,完成建筑废弃物陶粒的烧制,选取堆积密度为700~850 kg/m3陶粒备用[5-6]。

1.3 砌块制备

将水泥、粉煤灰、减水剂、纳米CaCO3加入搅拌机内低速混合5 min后,再加入所需1/2的水量混合均匀,再向其中加入陶粒低速搅拌混合15 min形成混合物;向上述混合物中加入发泡剂(双氧水)与稳泡剂(十二烷基二甲基氧化胺)快速搅拌均匀,再将减水剂加入剩下1/2水中混合均匀后加入混合物中,搅拌均匀,形成水胶混合物;置于不同型号模具(240 mm×115 mm×53 mm,40 mm×40 mm×160 mm,390 mm×190 mm×190 mm)中振荡搅拌,制成要求的尺寸,阴凉处常温常压放置1 h得到轻质高强陶粒加气混凝土试块前体;送至蒸压釜中蒸压养护24 h后,获得测试目标试块。

其中配比设计,考虑到陶粒、粉煤灰、双氧水在不同掺量下对加气混凝土的基本力学性能和热工性能的影响进行顺序试验。按照水胶比0.35,水泥、纳米CaCO3[7]、减水剂、稳泡剂掺量分别为40%、1%、0.04%、1.2%,陶粒、粉煤灰、双氧水掺量均以水泥质量为基准,双氧水分别取6%、7%、8%、9%和10%;陶粒分别取15%、20%、25%、30%和35%;粉煤灰取28%、32%、36%、40%和44%。

1.4 性能测试

参照GB/T11969—2008选取不同配合比的混凝土试块进行基本力学性能测试,抗压和抗折试验的加载速度为2kN/s。选取外观均匀一致的混凝土试块测试其含水率、吸水率和抗冻性。平板导热试块的热工性能参照GB/T 10294—2008《绝热材料稳态热阻及有关特性的测定防护热板法》进行测试。

2 试验结果与分析

2.1 配料组成对加气混凝土物理性能的影响

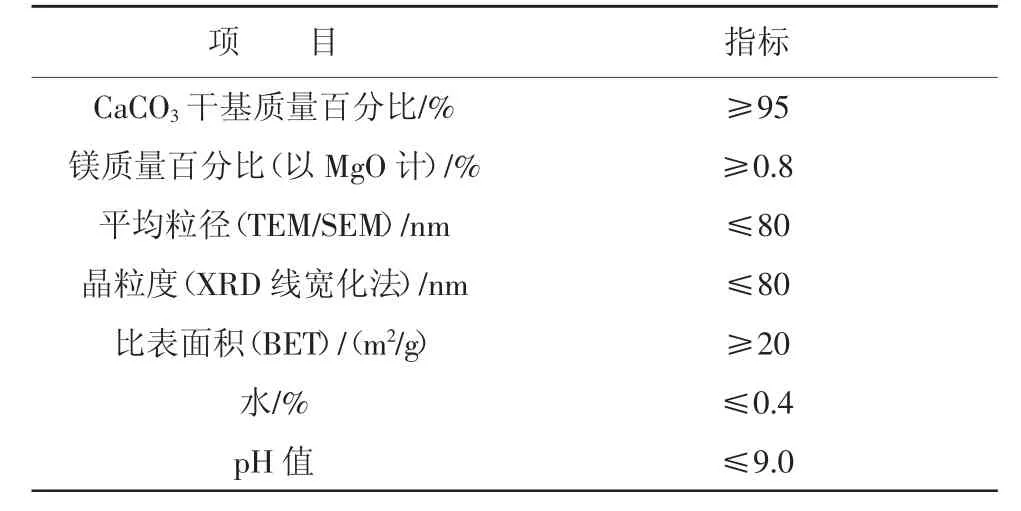

不同陶粒、粉煤灰、双氧水掺量下加气混凝土的性能如表3所示。

表3 配料组成对加气混凝土性能的影响

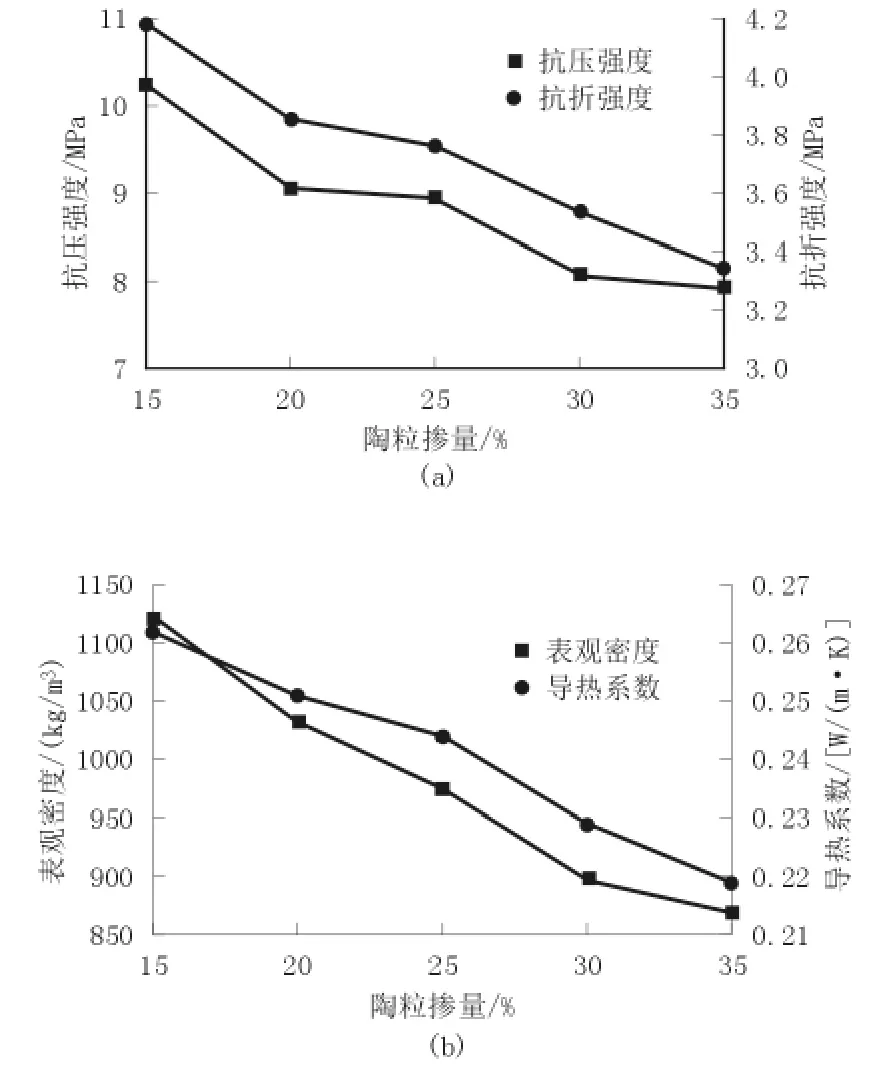

固定粉煤灰掺量为28%,双氧水掺量为6%,其它条件不变,陶粒掺量变化对加气混凝土基本力学性能、表观密度及热工性能的影响如图1所示。

图1 陶粒掺量对加气混凝土试块性能的影响

由图1可知,随着陶粒掺量的增加,加气混凝土试块的抗压、抗折强度、表观密度及导热系数呈线性下降趋势。当陶粒掺量在20%~25%时,抗压、抗折强度下降趋势比较平缓,抗压强度降低仅为12.6%,抗折强度降低10%,此时力学性能较为稳定,水泥等胶凝材料对陶粒的束缚能力仍然比较强,在外力作用下,没有大范围的形变位移。

当陶粒掺量大于30%时,胶凝材料的物理束缚作用减弱,在外力作用下陶粒在砌块内部排列出现形变位移,使外力传递至整个砌块的形变最活跃处,砌块中发泡形成的微孔发生塌陷、裂纹而遭受破坏,并随着荷载的增加,迅速形成较大的贯穿裂纹,导致力学性能下降。当陶粒掺量在大于30%时,砌块中发泡微孔比例减小,抗压强度主要受力为陶粒,其达到破坏的力则主要受到陶粒本身的力学强度影响,同时胶凝材料的减少使得陶粒的所受的束缚作用减弱,抗折强度继续随之降低。

表观密度随着陶粒掺量的增加呈线性下降趋势,不断地接近陶粒的堆积密度。导热系数随陶粒掺量增加而减少,主要是因为陶粒具有封闭的气孔,具有良好的保温隔热作用。

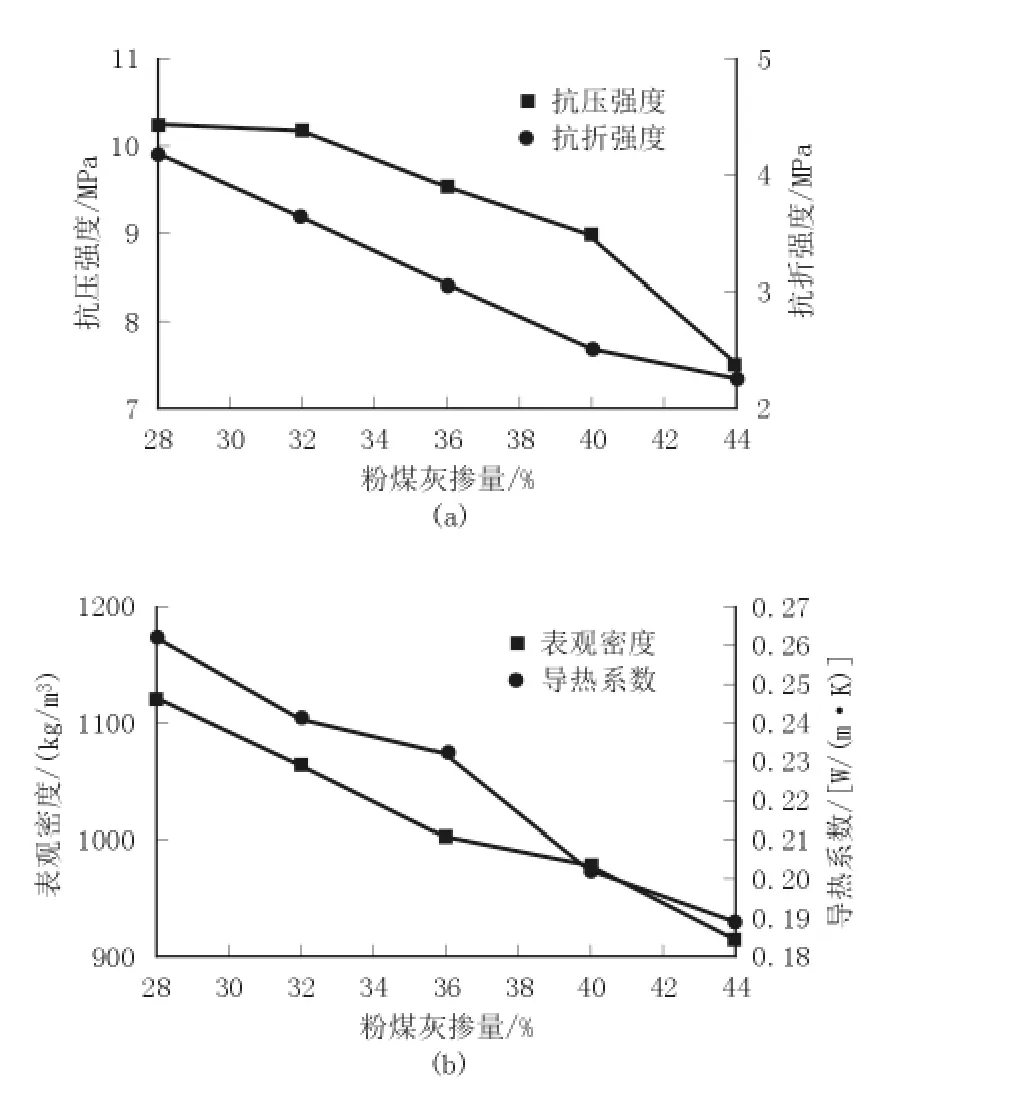

固定陶粒掺量为15%,双氧水掺量为6%,其它条件不变,粉煤灰掺量变化对加气混凝土基本力学性能、表观密度及热工性能如图2所示。

图2 粉煤灰掺量对加气混凝土试块性能的影响

由图2可知,粉煤灰掺量在28%~32%时,混凝土试块抗压强度较为稳定,掺量为32%时降低率仅为0.59%,当掺量大于32%时,抗压强度降低明显。掺量在低于32%时,由于粉煤灰具有多孔结构,比表面积大,可吸附反应浆料,提高易和性,有效降低水化热,使水化反应更加均匀,提高抗压强度。随粉煤灰掺量增加,提高混凝土的易和性,胶凝材料减少,使得团聚作用减弱。同时加气混凝土试块的表观密度和导热系数也随着粉煤灰掺量增加而下降,其保温性能显著提高。主要是由于随着粉煤灰掺量提高,孔隙率得到提高[8]。

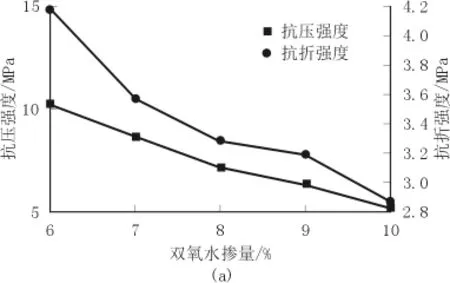

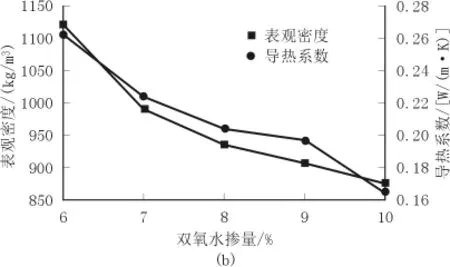

固定陶粒掺量为15%,粉煤灰掺量为28%,双氧水掺量对加气混凝土基本力学性能、表观密度及热工性能如图3所示。

由图3可见,随双氧水掺量的增加,加气混凝土试块抗压、抗折强度、表观密度和导热系数呈线性下降趋势。当双氧水掺量超过8%,混凝土抗折强度下降了23.68%,降低幅度较大。从砌块的断面来看,随双氧水掺量的增加,混凝土内部较大的闭口串孔孔隙增多,形成类似“沙琪玛”的空间结构。试验发现,双氧水掺量过多时发泡速率过快,浇筑成型完成后3 h内出现塌模,且内部容易形成较大的串孔空隙。当砌块受到外力作用时,串孔边界由于所受应力集中易形成贯通裂缝,且裂缝沿着串孔方向迅速扩展,使混凝土强度显著降低,呈现脆性破坏。随着孔隙率增加,表观密度和导热系数下降,保温性能不断提高[9]。

图3 双氧水掺量对加气混凝土试块性能的影响

2.2 多元线性回归分析

以陶粒加气混凝土的抗压强度、抗折强度、导热系数及表观密度作为考核指标,由图1~图3可知,陶粒、粉煤灰、双氧水掺量与抗压强度、抗折强度、导热系数、表观密度成线性关系,由此对表1中数据采用origin进行多元线性回归,多元线性回归模型:

式中:yi为试块的抗压强度、抗折强度、导热系数或表观密度;x1为陶粒掺量;x2为粉煤灰掺量;x3为双氧水掺量。

拟合结果如下:

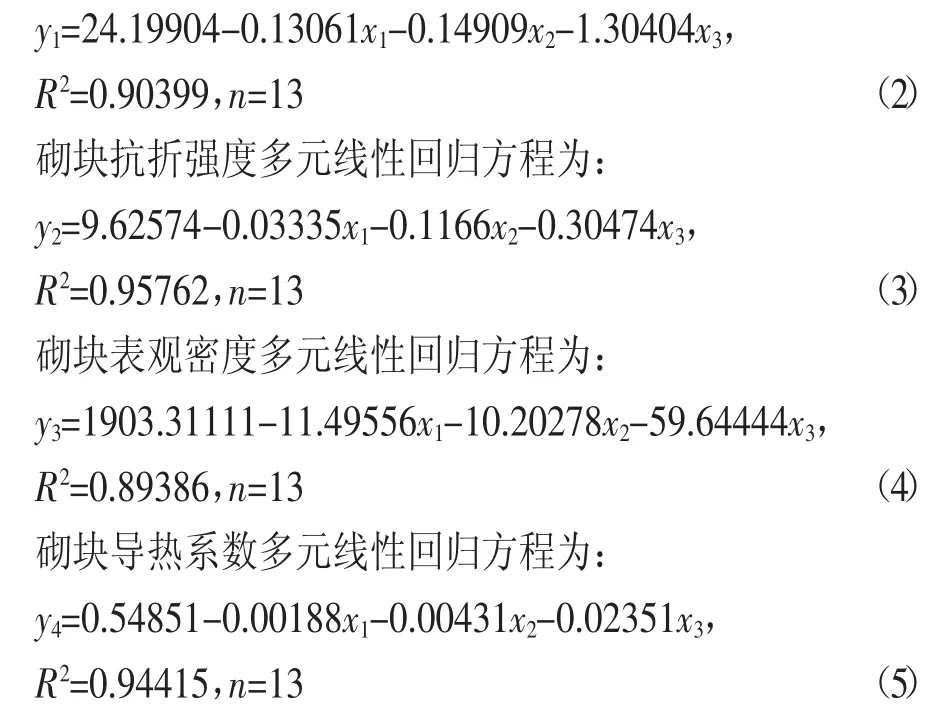

砌块抗压强度多元线性回归方程为:

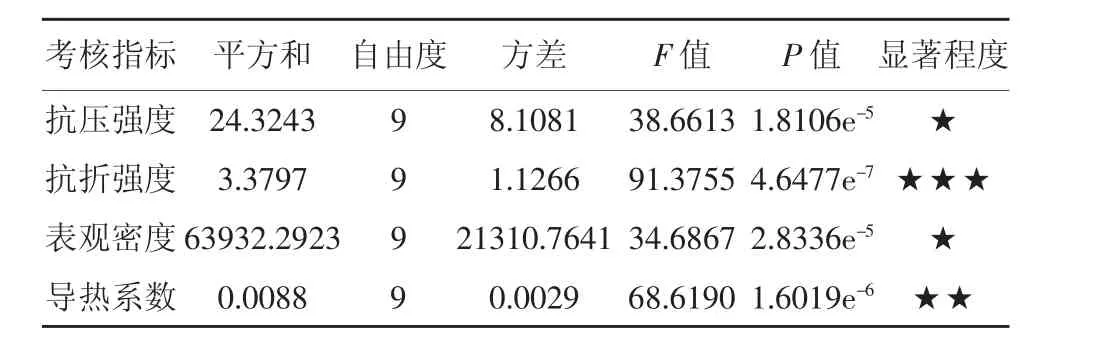

多元线性回归方程方差分析结果如表4所示,

抗折强度线性回归方程检验值的显著程度最好,导热系数线性回归方程检验值的显著程度较好,抗压强度及表观密度线性回归方程检验值的显著程度一般,所以在陶粒加气混凝土配合比设计中应以抗折强度和导热系数为初筛的主要参考指标。选取陶粒、粉煤灰、双氧水的最优掺量分别为25%、30%、6.0%,将值代入配合比参数回归方程(3)、(5)得出抗折强度为3.47 MPa,导热系数为0.231 W/(m·K)。实际按照该配比设计3组试验,实测抗折强度值为2.70 MPa,抗压强度8.20 MPa,导热系数0.239 W/(m·K),表观密度967 kg/m3。结果显示,回归方程(3)、(5)对抗折强度在 2.5~4.0 MPa的陶粒加气混凝土配合比设计具有较强的实用性。

表4 多元线性回归方程方差分析

3 结论

(1)陶粒掺量在20%~25%时,抗压强度降低约为12.6%,抗折强度约降低10%,此时力学性能较为稳定,陶粒掺量大于30%时力学性能下降;粉煤灰掺量在28%~32%时,混凝土试块抗压强度较为稳定,降低率仅为0.59%,当掺量大于32%时,抗压强度降低明显;双氧水掺量超过8%,混凝土抗折强度下降了23.68%,力学性能稳定性较差。

(2)在一定范围内,陶粒、粉煤灰、双氧水掺量增加,均能有效降低混凝土的表观密度,提高混凝土的保温性能。

(3)轻质高强陶粒加气混凝土多元线性回归方程方差分析结果显示,抗折强度线性回归方程检验值的显著程度最好,导热系数线性回归方程检验值的显著程度较好,所以在陶粒加气混凝土配合比设计中应以抗折强度和导热系数为初筛的主要参考指标。

[1] 樊峻.高性能低密度加气混凝土的研究[D].长沙:湖南大学,2013.

[2] Bernhard Middendorf,Armin Just.Micro-structural Optimization of High-Strength Performance Air Hardened Foam Concrete.[J]Ultra-High Performance Concrete and Nanotechnology in Construction,2012,19(19):91-798.

[3] 蒲心诚,王勇威.超高强高性能混凝土的孔结构与界面结构研究[J].混凝土与水泥制品,2004,3(6):9-13.

[4] 庞超明,王少华,秦鸿根.高比强轻集料微孔混泥土的制备[J].混凝土,2016(4):137-140.

[5] 高隽,刘蓉.用建筑垃圾烧制陶粒的试验研究[J].粉煤灰,2007(3):6-7.

[6] 刘红梅,房灵占,陆晓燕,等.淤泥烧胀陶粒制备工艺[J].新型建筑材料,2011(10):74-78.

[7] 刘磊.纳米CaCO3对粉煤灰混凝土性能影响及作用机理研究[D].哈尔滨:哈尔滨工业大学,2014.

[8] 方永浩,王锐,庞二波,等.水泥-粉煤灰泡沫混凝土抗压强度与气孔结构的关系[J].硅酸盐学报,2010(4):621-626.

[9] 张云飞,陈岳敏,郭中光,等.化学发泡法泡沫混凝土稳定性的研究[J].混凝土,2013(5):141-143.