苯酚与α-甲基苯乙烯制备液态烃类石油树脂

蒋 寅,庄雪峰

(宜兴市普利泰电子材料有限公司,江苏 无锡 214215)

随着人们生活水平地不断提高,装饰、防腐等各种适用涂料的需求量正逐年增长,据了解,目前全球涂料行业的市场需求年增速为5.0%,预计到2019年,全球涂料需求量将达到7 500万吨,年产值为2 280亿美元。2014~2016年船舶涂料的销售量分别为33、37、42万吨。船舶涂料行业随着船舶制造业在2013年复苏后,将继续向前发展。节能、环保和健康是当今世界船舶涂料技术发展的主要方向。

本研究介绍一种由α-甲基苯乙烯和苯酚制备的液态烃类石油树脂,该液态烃类石油树脂对基材和颜料具有较好的湿润性,与环氧体系兼容,可以降低胶粘剂、密封胶和橡胶等体系的黏度,在无溶剂体系中增加流平性。主要应用于涂料和地板制剂的改性、增塑、无溶剂环氧涂料、自流平地坪砂浆和建筑化学品中。目前该烃类石油树脂主要应用于船舶涂料。

在制备技术成熟的情况下,一般选用气相色谱测定其成分分布和旋转黏度(25 ℃)作为产品主要参考指标。本研究在制备过程中将原料投料比和催化剂用量的变化对产品主要指标的影响进行了试验分析。

1 实验部分

1.1 主要原料

苯酚、二甲苯、α-甲基苯乙烯、氢氧化钙、苯,分析纯,上海凌峰化学试剂有限公司;

磺酸型大孔阳离子树脂与苯酚铝2者络合物,自制,取0.1 g铝粉(200目,99%)和35 g苯酚于200 ℃互熔后,降温至80 ℃加入50 g磺酸型大孔阳离子树脂,继续反应2 h即可制得。

1.2 仪器与设备

AM-B-629型气相色谱仪,浙江福立分析仪器有限公司;NDJ-79型旋转黏度计,上海昌吉地质仪器有限公司。

1.3 制备工艺

1.3.1 液态烃类石油树脂的制备原理

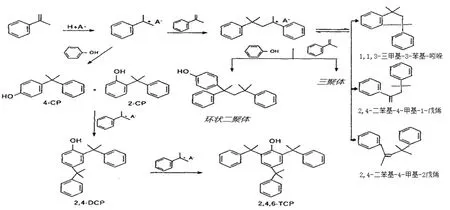

以α-甲基苯乙烯为起始原料,选用特定的催化剂,在一定的反应条件下,与苯酚进行烷基化反应,制备出液态烃类石油树脂,其成分中含有2-枯基苯酚(2-CP),4-枯基苯酚(4-CP),2,4-二枯基苯酚(2,4-DCP)及2,4,6-三 枯 基 苯 酚 (2,4,6-TCP)等[1]。另外,在发生烷基化反应的同时,还形成了少量三聚物和各种二聚体,如1,1,3-三苯基-3-苯基-吲哚(TMPI)、2,4-二苯基-4-甲基-1-戊烯(DPMP-1)、2,4-二苯基-4-甲基-2-戊烯(DPMP-2)等[2]。相关反应过程和产物如图1所示。

1.3.2 液态烃类石油树脂的制备方法

在反应瓶中加入熔融的苯酚和二甲苯,以磺酸型大孔阳离子树脂与苯酚铝2者络合物为催化剂[4,5],搅拌下缓慢升温至25 ℃,在3 h内滴加α-甲基苯乙烯,保持体系温度为(38±1)℃。滴毕,于35~40 ℃保温2 h。加入与催化剂等量的氢氧化钙并在45~50 ℃下中和0.5 h,过滤去除固体沉淀。于-0.1 mPa·s、140 ℃蒸馏至无二甲苯蒸出即可。

1.4 性能测试

(1)黏度:按照GB/T 22235—2008《液体黏度的测定》,采用旋转黏度计进行测试。

(2)成分分布:采用气相色谱仪进行测试(采用分步升温的测试方法,第1步的起始温度为65 ℃,以30 ℃/min升温至185 ℃;第2步以2 ℃/min的升温速率至235 ℃;第3步以40 ℃/min的升温速率至310 ℃,保持8 min)。

图1 苯酚和α-甲基苯乙烯的反应[3]Fig.1 Reaction of phenol and α-methylstyrene

2 结果与讨论

2.1 原料投料比对产品性能的影响

按照1.3.2的方法,设置α-甲基苯乙烯和苯酚的质量比分别为72∶10、72∶11、72∶12、72∶13和72∶14,对应投料量为α-甲基苯乙烯864 g,相应的苯酚则为120、132、144、156、168 g。催化剂添加量(%)为0.3,对应质量为3.6 g。相关实验数据如表1所示。

表1 不同比例的原料量合成的产品检验数据Tab.1 Test data of products for different proportions of raw materials

由表1可知,在催化剂用量为0.3%时,随着α-甲基苯乙烯和苯酚比例的变小,产品黏度 降 低 , TMPI、 DPMP-1、 DPMP-2和 2,4-DCP含量均出现减少。

2.2 催化剂用量对产品指标的影响

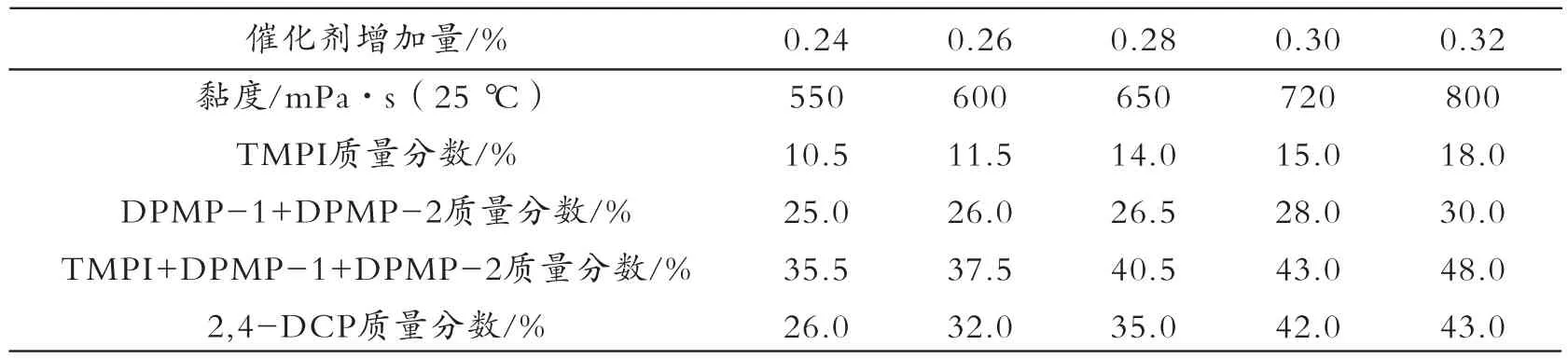

按照1.3.2的方法,α-甲基苯乙烯和苯酚的质量比设为72∶13,对应投料量为α-甲基苯乙烯864 g,苯酚156 g。催化剂添加量( %) 分 别 为 0.24、 0.26、 0.28、 0.3、0.32,对应质量为2.88 g、3.12 g、3.36 g、3.60 g和3.84 g。相关实验数据如表2所示。

表2 不同比例催化剂合成的产品检验数据Tab.2 Test data of products synthesized by different proportion of catalysts

由表2可知,在α-甲基苯乙烯与苯酚的投料比例为72∶13的情况下,随着催化剂用量的添加,产品黏度增加,TMPI、DPMP-1、DPMP-2和2,4-DCP含量均出现增多。

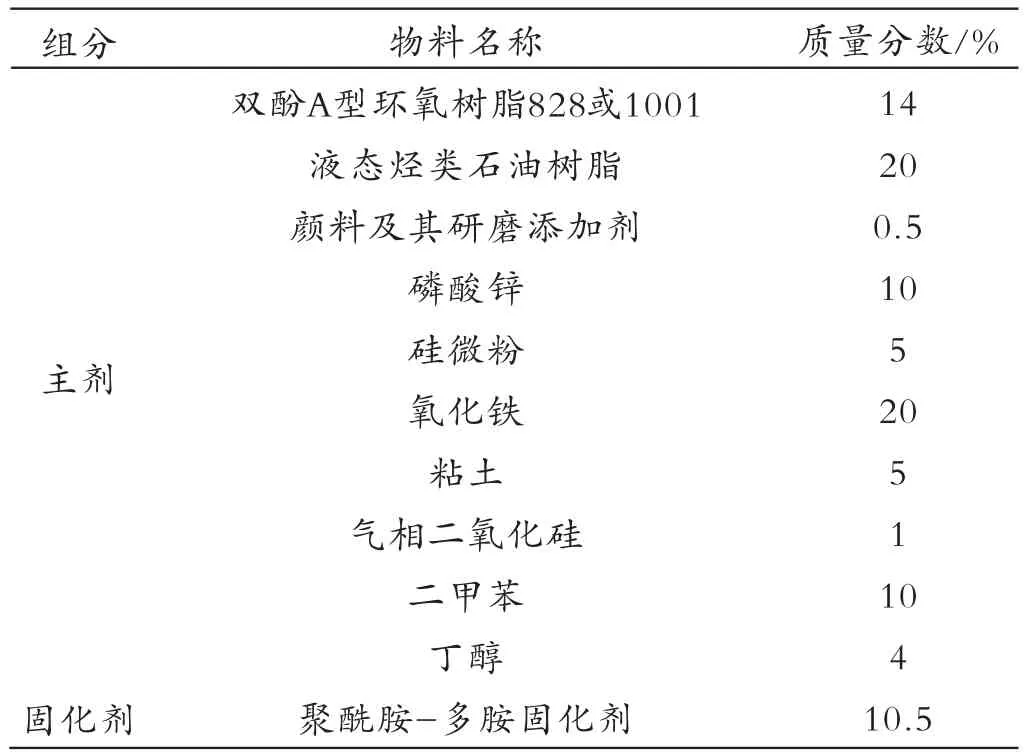

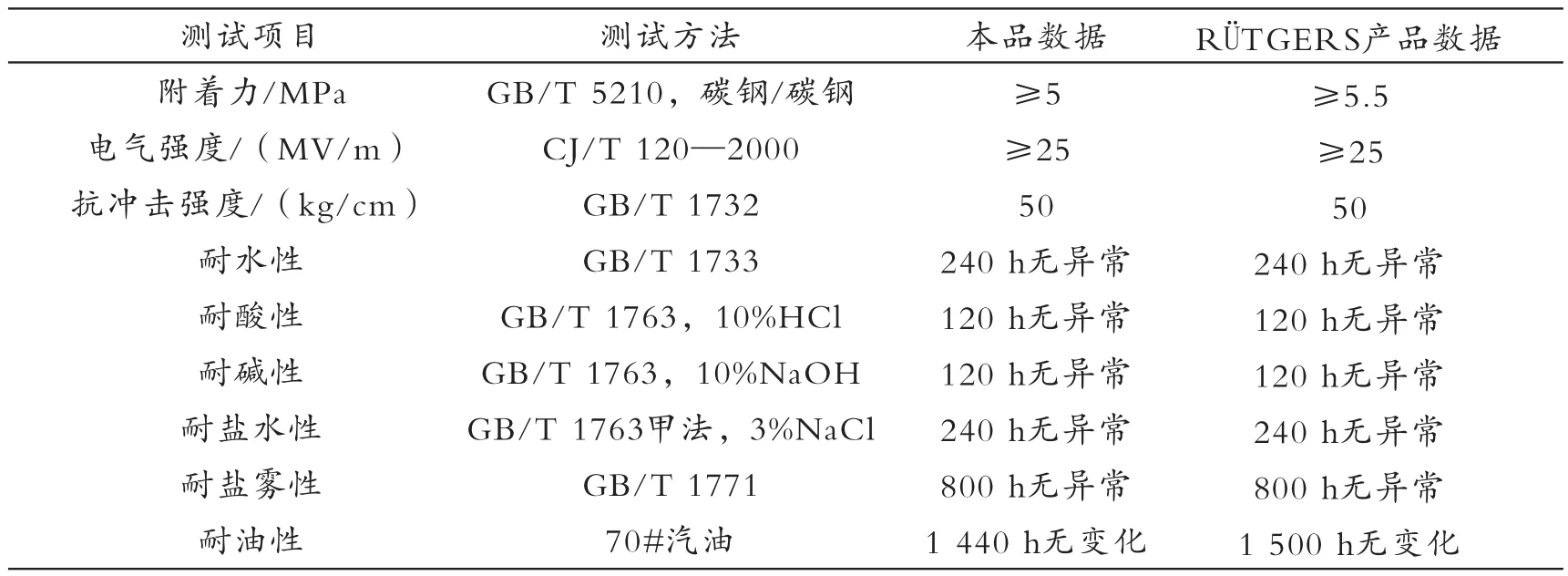

2.3 产品配方及性能

按照1.3.2的方法,当α-甲基苯乙烯和苯酚的质量比设为72∶13、催化剂添加量为0.3%时,对应投料量为α-甲基苯乙烯864 g,苯酚156 g,催化剂3.6 g,即可得到符合要求的液态烃类石油树脂。产品检测指标和实测结果见表3,GC分布图谱见图2,下游应用企业测试参考配方见表4,其测试数据见表5。

表3 液态烃类石油树脂指标Tab.3 Performance index of liquid hydrocarbon petroleum resin

图2 GC分布图谱Fig.2 Spectrogram of GC

表4 参考配方Tab.4 Reference formulation

表5 测试数据Tab.5 Test data

3 结论

由于α-甲基苯乙烯与苯酚烷基化反应是复杂的芳烃亲电取代反应,各产物的结构、性质相近,且在一定的条件下会相互转变。在制备液态烃类石油树脂的过程中,要依据应用配方选择合适指标的产品,通过改变原料比例和催化剂用量以达到合格产品的目的。当苯酚为156 g,α-甲基苯乙烯为864 g,催化剂为3.6 g时,制备的液态烃类石油树脂与国外同类型产品性能相近,且能较好的满足船舶防腐涂料方面的应用要求。

[1]刘绪宗.苯酚与α-甲基苯乙烯的相互反应[J].青岛化工,1991,3:31-36.

[2]许红柳.α-甲基苯乙烯二聚反应催化剂研究的发展[J].黑龙江八一农垦大学学报,2006,18(2):92-95.

[3]沈之芹,王芳.α-甲基苯乙烯与苯酚的烷基化反应研究[J].合成化学,2006,14(2):196-199.

[4]Goins D E,Holmes S W,Burt E A.Heterogeneous catalyst process[P].US 4 714 691,1987.

[5]Goins D E,Holmes S W,Burt E A.Heterogeneous catalyst process[P].US 4 631 349,1986.