观音岩水电站厂房混凝土施工过程仿真研究

郭大平,胡良才,纪俊双

厂房作为水电站的重要组成部分,施工过程较为复杂。其上部结构浇筑仓面狭窄,施工机械浇筑能力有限,下部大体积混凝土的浇筑则必须合理进行分块;厂房封顶后门机等机械不能继续使用,需重新配置浇筑机械[1]。因此合理安排厂房施工工序,优化施工机械及其配套组合,对于水电站工程进度控制和成本的控制都是至关重要的。

计算机仿真技术可以在不破坏、不影响原系统和方案宏观决策方向的前提下对系统方案进行最大程度的还原模拟,并用较小的时间成本和人力成本完成对不同配置方案的计算和比较[2]。本文以计算机仿真技术为手段,对观音岩水电站厂房施工过程进行模拟,研究在不同机械配置情况下施工方案的比较优选。

1 观音岩水电站厂房概况

观音岩水电站的厂房为坝后式,共有5台机组,水轮机层安装高度39.5 m,发电机层安装高度50.5 m、吊车梁顶高度68.0 m。机组间距35.0 m,安装间长度为69.5 m。厂房右侧部分加长15.4 m,用于布置厂区渗漏集水井和检修集水井等。

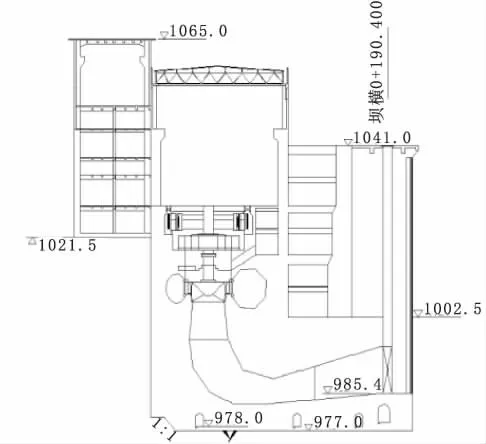

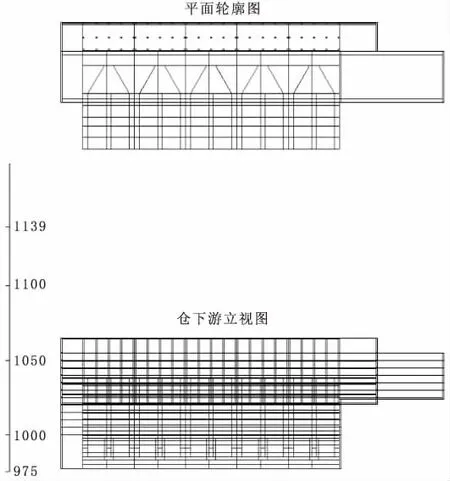

上游副厂房布置在压力管上方,框架结构,共分五层,每层高度5.0 m~7.0 m。最低层楼面高度44.5 m,楼面以下是压力管及坝体实体结构。下游副厂房布置在尾水管上方,共六层,屋顶高度64.0 m,见图1。

图1 观音岩水电站厂房侧视图

2 厂房施工仿真系统

2.1 系统仿真原理

厂房混凝土的浇筑过程是仓面上众多混凝土浇筑块间断的有选择性上升的过程,每一个浇筑块的浇筑过程都是由各种约束条件决定的。从系统仿真学原理角度,可以把厂房施工系统看作一个多层级的服务系统,各个层级的子系统可以为它的下一个层级提供服务,也可以接受上一个层级子系统的服务[3]。

系统中的服务台为浇筑机械,服务对象为混凝土浇筑块。

2.2 系统仿真规则

系统的构成要素同时具备自身属性和受约束条件,这些要素彼此联系,互相作用,共同影响系统的整体行为。通过分析系统中各要素的属性和受约束条件,可以建立起系统仿真规则[4]。

2.2.1 系统行为特征

系统的行为特征体现在各个要素间的相互作用上。本系统的行为特征规则是先服务最先满足约束条件的浇筑块,包括高程最低浇筑块、相邻高差最大浇筑块、间歇时间最长浇筑块等[5]。

服务台运行规则为优先启动最早空闲的服务台,对于同时空闲的服务台,累计服务时间最短的优先投入服务。

2.2.2 浇筑机械行为特征

机械种类不同,浇筑机械的行为特征规则也随之变化,以门机为例,应考虑到轨道限制因素,因此应尽量让门机单独浇筑特定机组,避免产生浇筑范围的逻辑交叉。

2.2.3 浇筑块行为特征

混凝土浇筑块行为特征直接影响整个施工过程,是系统中最主要的规则,包括高差约束规则、时间约束规则、工艺约束规则和面貌约束规则等[6]。

高差约束规则包括最大高差限制和最小高差限制,前者是为了实现混凝土块有效浇筑和相邻仓面稳定,后者则保证模板安装和灌浆的施工要求。时间约束规则包括浇筑块间歇期、初凝时间、终凝时间等约束,主要是保证厂房温度控制、层间结合质量等。工艺约束规则是为了满足不同构件的不同施工工艺要求。面貌约束规则以施工进度安排为依据,控制仓面不同时期的浇筑面貌,以满足工程整体施工进度的要求。

3 厂房混凝土施工仿真计算

3.1 厂房分缝分块

以发电机层为界,水电站厂房可以分为上部结构和下部结构。上部结构通常为多层结构,由大尺寸钢筋混凝土墙、柱、板、梁和屋架等组成,下部结构基本为中间布置有大型孔洞(尾水管、蜗壳、锥管等)的大体积混凝土。对厂房进行合理的分层分块,可以有效削减温度应力、减小施工难度、减少混凝土裂缝、保证施工质量和结构整体性的重要措施。

分层分块原则如下[7]:

1)避免在结构突变部位、薄弱部位及应力集中部位分块,应根据厂房结构特点、施工方法、应力分布等情况进行分块。

2)为满足混凝土温度控制要求和浇筑能力控制要求,单个混凝土浇筑块的长宽比应小于2.5。

3)基础约束区的分层厚度应薄一些,一般取1 m~2 m,约束区以上适当加厚,分层厚度满足混凝土温度控制要求和周围结构特点。

4)分块要充分考虑到施工方便的因素,如弯管底板分缝要考虑弯管模板安装的工艺要求,蜗壳混凝土下部1 m处分层以便于蜗壳吊装。

将厂房混凝土按照上述原则进行分块,结果见图2。

图2 水电站厂房分缝分块示意图

3.2 计算边界条件

3.2.1 厂房几何参数

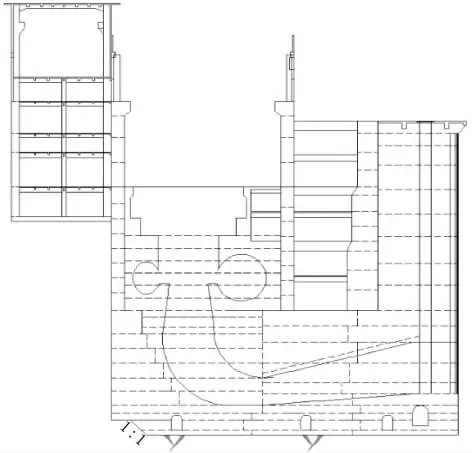

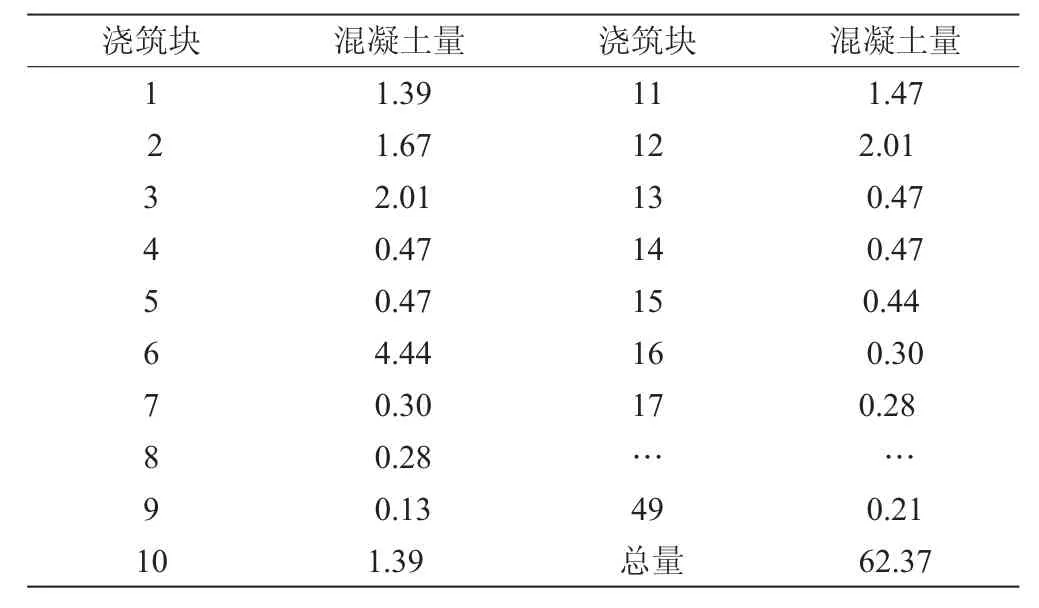

将划分好的各混凝土浇筑块信息录入施工仿真系统[8],得到单机组厂房混凝土浇筑块信息如表3所示,厂房几何信息如图3所示。

表3 浇筑块混凝土量 单位:104m3

图3 厂房几何形体信息

3.2.2 浇筑设备

混凝土供料系统月高峰强度14×104m3/月,生产能力420m3/h。

厂房主体用两台MQ2000门塔机进行浇筑[9],供料平台高度43.5 m,塔顶高度103 m,最大循环次数12次/h,吊罐容积6 m3,运行速度1 m/s,回转速度0.25 rpm,大修用时24 h,大修一次浇筑方量为50000 m3。

上下游副厂房的混凝土由运输车转混凝土泵送至仓面,其浇筑能力等效为胎带机,混凝土生产率90 m3/h。

3.2.3 时间参数

仿真计算中日有效工作时间取20 h,施工有效天数充分考虑高温、降雨、严寒及节假日等影响因素,全年按照326 d考虑。

3.2.4 混凝土施工参数

本工程全部为常态混凝土,混凝土控制层覆盖时间5 h,允许拆模时间72 h,浇筑摊铺层厚0.5 m,初凝时间3 h,终凝时间5 h。

3.2.5 施工进度参数

设定2020年为基准年,2020年1月1日开始厂房基础混凝土的浇筑,到2021年9月实现厂房基础混凝土、弯管段一期混凝土、锥管段一期混凝土的浇筑,到2021年10月实现主厂房上下游墙、上游副厂房、下游副厂房的浇筑。浇筑块上下层时间间隔按照7 d处理,基础灌浆停歇时间按10 d处理。

3.2.6 降雨参数

降雨模拟过程横贯整个厂房的施工期,每月的最大降雨历时和最小降雨历时根据当地实际气候资料决定。

3.3 仿真方案设计

为研究浇筑能力对厂房施工进度的影响,设计比较方案如下。

方案I:采用两台MQ2000门机进行厂房主体工程浇筑,为避免门机之间由于轨道限制产生的施工干扰,1号和2号机组由1号门机单独浇筑,4号、5号机组和安装间由2号门机单独浇筑,3号机组由两台门机共同浇筑。采用混凝土泵进行副厂房和主厂房部分二期混凝土浇筑。

方案Ⅱ:采用两台MQ2000门机进行厂房主体工程浇筑,采用混凝土泵进行副厂房和主厂房部分二期混凝土浇筑,此外再为厂房主体浇筑增加一台胎带机。

3.4 仿真结果分析

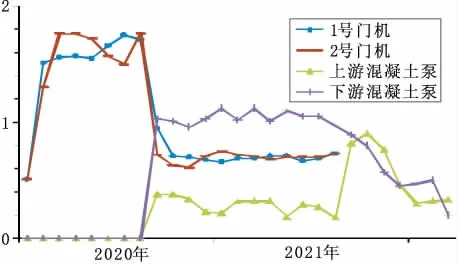

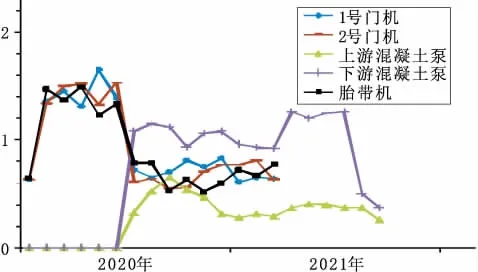

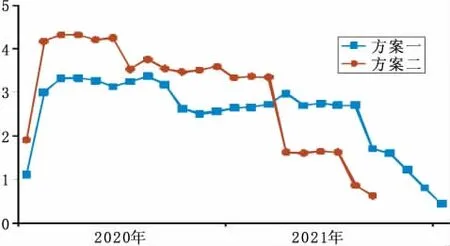

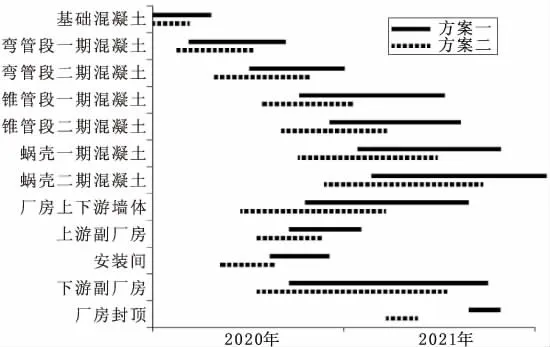

经过仿真计算,得出方案I和方案Ⅱ的机械浇筑强度、月浇筑量和施工进度情况见图4~图7所示。

图4 方案I各月浇筑机械利用强度(单位:104m3)

图5 方案Ⅱ各月浇筑机械利用强度(单位:104m3)

图6 方案I和方案Ⅱ各月混凝土浇筑量(单位:104m3)

图7 方案I和方案Ⅱ各子项施工进度情况

从图中看出,两个方案中门机的月浇筑强度相差不大;方案Ⅱ前6个月的总浇筑量明显高于方案I,可见方案I的浇筑能力有较大缺口,方案Ⅱ中增加的不受轨道限制的胎带机填补了方案I不饱和的浇筑能力。封顶后门机停止使用,主厂房的二期混凝土改由混凝土泵浇筑,仿真计算中系统将方案I的二期混凝土浇筑任务分配给上游混凝土泵,方案Ⅱ的二期混凝土浇筑任务分配给了下游混凝土泵,因此相应的混凝土泵浇筑强度较封顶前有明显的提高。

整个施工过程月浇筑量有两次明显下降,第一次是在完成厂房下部大仓面混凝土浇筑后,第二次是在混凝土泵代替门机后。

在施工进度方面,方案I厂房上下游墙体于2021年8月25日完成浇筑,2021年10月25日完成封顶并安装吊机,此时完成主体工程施工;2021年9月22日完成蜗壳安装及二期混凝土浇筑,电气安装按17个月考虑,则方案I于2023年2月实现发电。

方案Ⅱ厂房上下游墙于2021年3月20日完成浇筑,于2021年5月20日完成封顶和吊机安装,厂房主体工程比方案I提前5个月完工;2021年3月23日完成第一台机组蜗壳安装及二期混凝土浇筑,2022年11月实现发电,比方案I提前3个月发电。由此看来,在合理范围增加混凝土浇筑能力可以有效缩短厂房的施工工期。

4 结语

厂房建设是水电站施工过程中的关键环节,为使水电站提前投入发电,可以适当优化浇筑机械配置方案,使混凝土浇筑能力接近饱和状态。本文对厂房的施工过程进行模拟,初步挖掘了较优的机械配置方案,验证了利用计算机仿真工具优化水电站厂房施工方案的可行性。

[1]芈书贞,水利工程施工组织与管理[M].北京:中国水利水电出版社,2016.

[2]申明亮、白留星等,拱坝混凝土浇筑施工仿真工程量计算[J].中国农村水利水电[J],2006(4):113—115.

[3]喻宏昌,混凝土浇筑系统的仿真模型[J].西北水力发电.2002(6):4—7.

[4]常昊天,钟登华等,耦合动态合仓的碾压混凝土坝施工进度全过程仿真,天津大学学报[J].2013(1):29—37.

[5]陈运涛,系统仿真应用与新发展[J].船电技术[J].2001(1):31—32.

[6]李家亮等,心墙堆石坝施工仿真系统研究及应用[J].水力发电,2010(1):17—19.

[7]林继镛,水工建筑物(第五版)[M].北京:水利电力出版社,2015.

[8]王仁超、卢威,基于物理过程的建模方法及其在水利工程施工中的应用研究[J].水利水电技术,2002,33(7):13~16

[9]刘津明,混凝土结构施工技术[M].北京:机械工业出版社,2008.