一种过盈压装装配工序的过程监测系统

周铨

(南京中车浦镇海泰制动设备有限公司,江苏 南京 211800)

0 引言

压装配合是通过压力机,对尺寸关系为过盈关系的配合零件进行压接,不同于其他装配方式,压装配合多用于流水式生产,以压装机为核心,布置相关组件产线,在压装前进行预配合,完成后通过压装机进行装配。此类装配方式,操作简单,工艺要求较底,适合批量生产;同时,由于产线结构简单,功能单一,对装配不合格率和产品尺寸缺乏控制和检测,并且无法实现实时检测,自我排查和自动修正,与上游设计加工步骤缺少联动和反馈,缺少并列设计组件,无法适应未来数字化生产平台的信息交流,这大大制约了产品的精益加工发展,不符合产业机构的优化升级。

1 过盈配合概况

1.1 过盈装配

过盈装配是指用于装配的零件不存在尺寸间隙且根据设计要求尺寸关系为过盈关系,在装配过程中需要临时改变装配件尺寸或者通过外力加压迫使其完成装配过程,以实现结构紧固稳定,常用于孔轴装配,和一次性不可拆卸机构中,具有较好的可靠性和稳定性。

1.2 压装配合

压装配合是一种在不改变装配尺寸的前题下通过施加外力完成装配的方式,常温下的压装配合,适用于过盈量较小的几种静配合,此类操作方便简单,动作迅速,是最常用的一种方法。根据施力方式不同,压装配合分为锤击法和压入法两种,锤击法主要用于配合面要求较低,长度较短,采用过渡配合的联接件;压入法加力均匀,方向好控制,生产效率高,主要用于过盈配合。较小过盈量配合的小尺寸联接件可用螺旋式或杠杆式压入工具压入,大过盈量用压力机压入。本系统主要针对大过盈量,使用压力机进行安装的组件装配产线。

1.3 压装配合常见问题

(1)压装零件尺寸公差不科学,零件尺寸检测不精确,装配精度低,导致装配不合理,装配失败率高,或者提高压力机功率致使装配成本过高,或无法满足最终相关性能要求。

(2)压装前预装配不合理,预装配尺寸不规范,导致压装过程失败,零件破损。

(3)压装失败,分离零件对残品回收,检测再利用,缺乏系统规范操作章程,致使生产成本提高,废料量增加,不符合可持续发展。

(4)对失败安装缺乏数据采集和分析,对产品优化改良难以提供及时,动态,量化数据支撑。

2 设计原理

2.1 产线实时监测

零件进行压装配合完成组装,其影响最终装配结果的因素包括成品零件自身设计问题,加工精度问题等造成的尺寸误差或结构不合理性;装配前组合体预装配结构不合理,预装配关系错误或者预装配尺寸误差过大;压力机参数不合理,具体压装步骤不科学。同时对于压装配合的失败组件缺乏相关的尺寸质量检测,缺乏回收再利用机制,造成一定浪费,同时对相关数据的收集事实上是一种很好的可用于优化结构,改善工艺的举措,量化的数据分析和提高零件的可追溯性可以有效地将设计,加工,制造等多部门信息综合,并实现并行交流这将促成一种动态可反馈式生产方式,可以很好的改善制造灵活性,节约生产成本,提高生产效率。

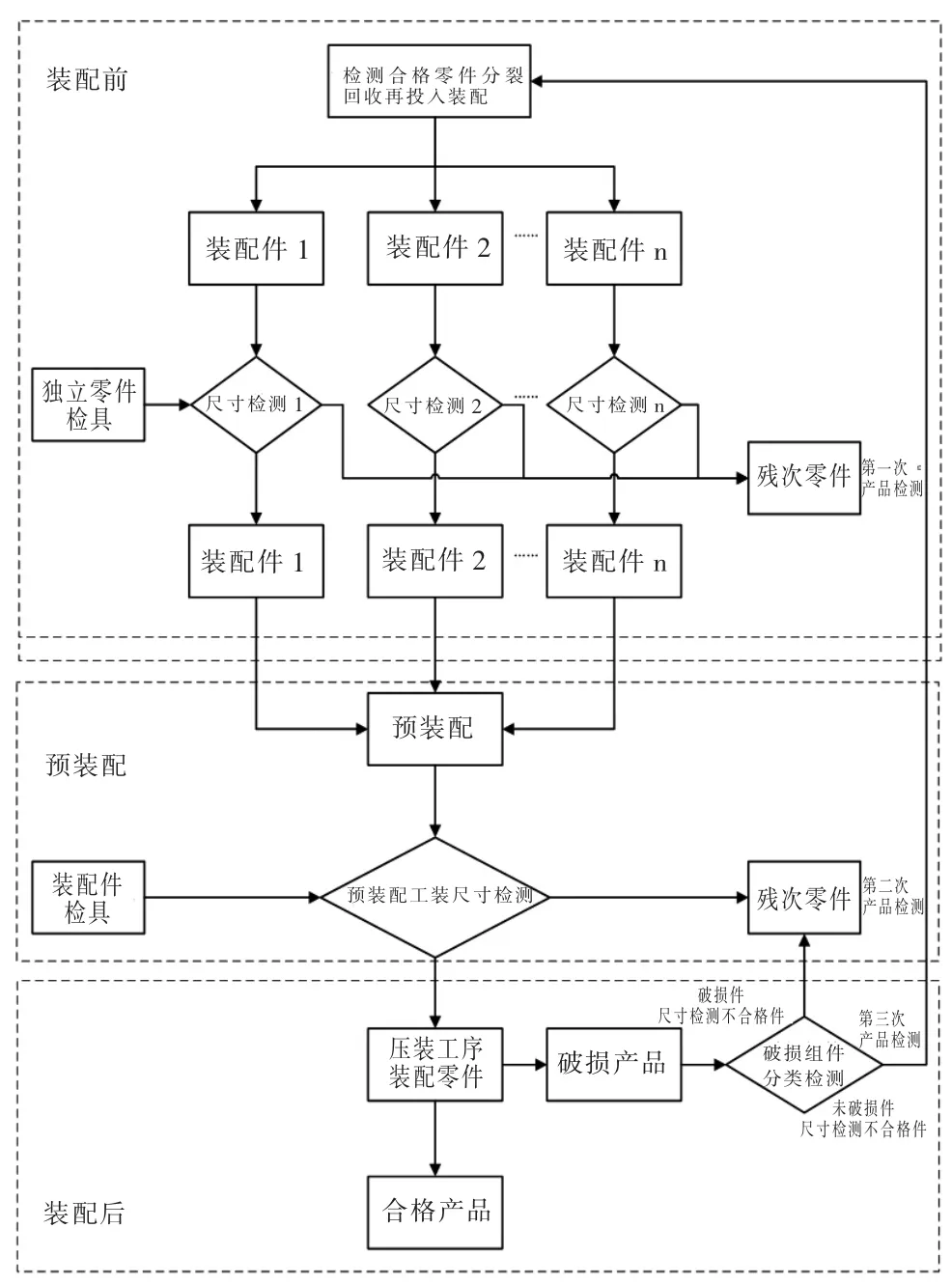

零件的整个装配过程划分为装配前和装配后,并在装配前和装配后的各个具体步骤中进行实时的尺寸检测,预装配检测,质量分析和装配错误率控制。

(1)装配前期。装配前的组件质量监控往往是最容易忽略的,由于该阶段产品是由不同生产部门负责,其零件的追溯性纠错以及优化受到部门之间缺乏联系的制约,导致生产制造上下游间缺乏信息交流。为此在装配前对生产线产品进行质检将会得到很好的相关零件信息,同时辅助以相对应的检测量具,在保证安装成功的同时,提前将不合格产品剔除产线,进行第一次产品筛检。同时在量具检测的过程中,对同一批次零件的尺寸分布和质量情况进行记录,数据处理后上传至信息交流平台。

(2)装配阶段。组件的压装配合过程主要包括零件预安装,零件预安装尺寸测量,压力机压制。在装配时,组件由于其过盈尺寸关系,需要提前以一种临时装配关系进行预装配,此时该结构的尺寸是有意义的,也是需要测量的,作为最终压制前的最后状态,其具体结构形态和预装配状态下相关的尺寸数据,公差值都是影响装配的重要因素,需要进行检测和控制,所以在此同样以相对应的检测量规在流水线上对其结构和尺寸进行检测,完成错误装配状态的排处工作以及对相关配合公差进行测量工作,可通过调整装配转态以满足尺寸要求的则继续进行压制,如果无法满足尺寸要求则是视为失败品,进行第二次产品筛检,并记录相关信息数据。

(3)装配后期。在完成装配后,压制配合合格的产品将流出产线进行下一步工序,但是仍然由于不确定因素以及前两次检测纰漏造成的装配失败产品则待处理,以往的处理方式多是粗狂式处理为主,即无检测也缺少回收举措,这造成了一定程度的浪费,同时对于产品优化无益,此类残品的数据是有利用价值的,为此对该步骤所产生的残次品进行分类检测,并加以回收,完成数据采集,实现第三次产品检测。

2.2 综合产线信息

通多对装配各阶段产品质量进行检测,记录统计出各个阶段组件尺寸公差分布,产品合格率,并绘制相关表格数据图。产品的实际尺寸公差分布可以表征产品实际的加工精度,同时对照设计要求和功能需求进一步完善相关尺寸公差设计,产品尺寸合格率则表现了加工能力与设计要求之间的匹配程度,通过对合格率的检测来完善相关加工工艺,改良不合理的步骤,提高生产效率和精度。如图1所示。

图1 信息交互示意图Fig.1 Information interaction diagram

2.3 多部门交流综合优化

多部门实现信息交流,根据实际生产需求,产品本身设计与加工之间的间隙将在装配过程中进一步加大,这可能是设计阶段对后续加工步骤考虑不足所致,也可能是加工部门对图纸理解有误,而这些不合理不协调都将反应在装配过程中,所以借助信息交流平台,结合对实际生产的实时监测,并将各零件状态以数据形式展现给部门,让各个阶段的工作人员可以对自己工作内容对后续步骤的影响有实际的概念,并将其纳入设计和加工考虑因素之中。

3 解决方案

(1)以检测独立零件公差尺寸和建立装配尺寸检测流程为核心建立综合尺寸测量评定机制,从源头提高产品合格率,提高产品装配合格率。

(2)设立自动化预装配工位,进行预装配操作,检测预装配尺寸,校核精度,提高装配成功率,效率。

(3)对装配失败尺寸进行分离再回收,检测装配失败的零件,记录收集尺寸数据,并进行汇总,与同一批次产品数据进行汇总分析。

(4)汇总分析数据,反馈至设计,加工和检测人员,进行数据汇总、分析、追责解决,以并行式处理方式,统筹协调处理方案,在保证材料性能、装配关系和结构强度的前提下控制成本,简化加工,提高装配成功率,防止出错。

图2 压装工序过程监测系统运行流程图Fig.2 Pressing process process monitoring system operation flow chart

4 实施步骤

装配前,对生产线上相关零件进行尺寸测量,对零件质量进行第一步管控,并将零件信息结合自身识别代码进行记录整理,统计相关数据,绘制图表记录初始状态下各批次零件整体质量分布,完成装配前产品合格率,尺寸公差带记录,完成初步装配组件质量管控和信息收集。

预装配阶段,结合预装配工装,完成预装配操作,使用检具进行检测,对尺寸测量不合格零件进行装配调整,若始终无法满足装配要求则作为失败品处理,并记录相关数据,合格产品进行下一阶段操作。

装配完成后,对于合格产品进行数量纪录,用于统计合格率,对于失败产品,其中可进行拆分的零件中残品做报废处理,外观未破损则记性尺寸检测质量检测,合格品做回收再利用处理,不合格品则作报废处理,并进行相关尺寸数据,质量信息记录。

5 结束语

综上所述,文章介绍了一种压装配合产线的实时动态监测系统,对各个装配阶段进行质量监控尺寸测量,对各阶段的残次品,装配失败品进行合理分析回收再利用,在进行监测的同时汇总产品质量数据,并且以该数据为内容构件生产部门多方交流平台,从而实现反馈式生产设计,提高各部门协同能力,降低成本的同时改善产品质量,是一种值得推广的压装工序监测系统。

[1]桑浩然.城轨车辆电气配线压接工艺分析[J].科技创新与应用,2018,1.

[2]王占魁,黎树贞,谌田明.提升总装装配防错能力的研究[J].企业科技与发展,2017,3.

[3]高岩.高端紧固件紧固工艺技术研究[D].大连理工大学,2016.

[4]王云,窦本虎.关键零部件装配防错及追溯技术[J].汽车工艺与材料,2014,7.

[5]张晓军.面向变速箱总成装配的防错系统研究及应用[J].机械工程与自动化,2014,3.

[6]胡菊云.衔铁组件过盈装配技术研究[D].大连理工大学,2013.

[7]孟祥龙.移动节零件装配防错装置的设计及应用[J].制造技术与机床,2006,12.

[8]徐光华.混合装配线防错系统的研究与开发[D].天津大学,2006.