秸秆收储运成本分析*

——以河南省为例

孙 宁,王亚静,高春雨,王红彦,覃 诚,毕于运※

(1.中国农业科学院农业资源与农业区划研究所,北京 100081;2.国家农业信息化工程技术研究中心,北京 100089)

0 引言

生物质能是仅次于煤炭、石油、天然气的第四大能源,约占全球总能耗的14%,农作物秸秆(简称秸秆)作为生物质资源的重要组成部分,具有种类多、数量大、分布广等特点。据农业部测算, 2015年全国主要农作物秸秆理论资源量为10.4亿t,可收集资源量为9.0亿t[1]。秸秆离田产业化利用是秸秆综合利用的一种重要方式,不仅有利于缓解秸秆焚烧所引起的环境污染问题,同时其产出的饲料、能源、基料等也在畜禽养殖、清洁能源供应、食用菌种植业发展中发挥着巨大作用[2-3]。能源化利用是秸秆离田产业化利用的一种重要途径,可增加清洁能源供给量,减少化石能源使用。近十几年来,在国家大力投资与扶持下,我国秸秆利用企业的规模和数量不断增加,但在其快速发展的同时也暴露出一些共性的问题:由于秸秆具有季节性、密度小、体积大、分布松散、储运不方便等特点,导致原料收集成本过高、秸秆利用企业运营效益低,这一现实已成为阻碍我国秸秆离田产业化利用进一步发展的关键因素之一。

关于秸秆原料收储运体系的研究已有较多报道。霍丽丽等[4]比较了秸秆能源化利用的4种原料供应模式,发现秸秆收集半径不超过26km,才能保证秸秆供应的经济性。徐亚云等[5]以华北平原为例,研究提出不同模式下农作物秸秆的收储运成本一般在120~260元/t。于兴军等[6]实地调研了东北地区玉米秸秆收储运技术模式的经济成本,提出籽实收获机具应与秸秆收储运设备相连接,提高秸秆收储运机械化程度是秸秆规模化工业利用的必然选择。时在涛[7]研究了秸秆发电的原料供应流程,认为最优原料供应模式是“农民收集晾晒→存储→公司收储→打捆→公司负责运输→电厂”。Shafie等[8]对马来西亚的稻草供应成本和供应潜力进行了分析,认为稻草到秸秆发电厂的供应成本主要包括稻草收集、运输和储藏3个部分,成本在65~107元/包之间。Ruiz等[9]计算了秸秆发电厂的最优原料运输半径以及其成本,结果显示物流成本最高(不包括任何收集和准备阶段)为11.05美元/t。由此可知,秸秆的收储运成本与其所处地区特点、选择的原料供应模式等因素均具有密切的关系。

河南省是我国的农业大省,其秸秆资源产出及离田能源化利用均具有一定的代表性。文章试图以河南省为研究背景,对其秸秆收储运模式进行深入探究,测算和分析不同模式下秸秆收储运的成本,以期为我国典型地区秸秆收储运模式的构建、秸秆离田产业化发展提供有针对性的参考和依据。

1 秸秆收储运模型构建

1.1 秸秆收储运模式

秸秆原料的收储运模式受秸秆能源化利用企业的规模影响。通过实地调研和大量文献阅读,河南省的秸秆收储运模式主要有4种(图1)。

图1 秸秆原料收储运模式

根据图1可以看出,秸秆收储运主要包括田间收集、运输、装卸与储存4个部分[10]。秸秆的收储运成本C(元/t)的计算公式为:

C=Ccol+Cstore+Ctrans+Cste

(1)

式(1)中,Ccol为秸秆收集成本;Cstore为秸秆储存成本;Ctrans为秸秆运输成本;Cste为秸秆装卸成本,单位均为元/t。在计算秸秆原料收储运成本的过程中,假设:(1)在收集半径内,农作物秸秆均匀分布,疏密相同; (2)不考虑天气变化等风险因素对秸秆收储运的影响。

1.2 秸秆原料收集模型

秸秆的收集主要有两种方式,一是在秸秆自然散状下人工收集,二是通过捡拾打捆机打包收集。在构建秸秆收集成本模型时应包括这两种模式的子模型。

(1)人工收集

当进行人工收集秸秆时,秸秆原料的收集成本由秸秆的收购成本和人工收集所产生的成本两部分组成,秸秆原料的人工收集成本Ccol(per)的计算公式为:

(2)

式(2)中,Qstraw为秸秆总需求量,t;Pstraw为秸秆收购价格,元/t;Qp为每人每天可收集并装车的秸秆量,t;PP(per)为人工收集每人每天的工资,元/d。

(2)机械收集

当采用捡拾打捆机进行秸秆收集时,秸秆原料的收集成本由秸秆收购成本和机械收集所产生的成本两部分组成。其中机械收集所产生的成本包括人工费、燃油费、设备折旧费和维修费等[11-13]。

机械收集人工费用:CP(mac)=PP(mac)×Dmac

(3)

机械收集燃油费用:Cfuel(mac)=Qfuel×Pfuel×Tmac

(4)

机械设备折旧费用:Cdep(mac)=(Pmac-Pmac(t))/Ymac

(5)

机械的日常维护费用:Cmai(mac)=Pmac×5%

(6)

每台机械的成本:Cmac(col)=CP(mac)+Cfuel(mac)+Cdep(mac)+Cmai(mac)

(7)

(8)

其中,PP(mac)为机械收集时,每人每天的工资,元/d;Dmac为机械收集所需的天数,d;Qfuel为机械每小时耗油量,L/h;Pfuel为燃油单价,元/L;Tmac为机械年工作小时数,h;Pmac为设备购置价格,元;Pmac(t)为使用Ymac后设备残值,Pmac(t)=5%Pmac;Ymac为设备使用年限,一般取10年;Qmac为机械年处理秸秆量,t;qmac为机械每小时处理秸秆数量,t/h。

因此,秸秆原料的机械收集成本Ccol(mac)的计算公式为:

Ccol(mac)=Qstraw×Pstraw+Nmac×Cmac(col)

(9)

1.3 秸秆原料储存模型

秸秆储存成本主要由场地租赁费用和场地管理、维护费用两个部分构成。秸秆储存成本Cstore的计算公式为:

Cstore=Sstore×Pstore+Cstore(mai)

(10)

式(10)中,Sstore为秸秆存储有效面积,hm2;Pstore为收储场地的租赁费用,元/hm2;Cstore(mai)为收储场的管理维护费用[4,14],Cstore(mai)=0.3Pstore,元/hm2, 0.3为管理维护费用占场地租赁费用的比重。

1.4 秸秆原料运输模型

每完成1次运输都会产生1次满载和1次空载,假设满载与空载的运程比为1: 1,则吨公里耗油率为[15][qf,kg/(km·t)]:

(11)

式(11)中,qf(full)为满载时单位功率的耗油量,kg/(kW·h);vfull为满载时的平均车速,km/h;qf(null)为空载时单位功率的耗油量,kg/(kW·h);vnull为空载时的平均车速,km/h;Prat为车的额定功率,kW; m为每辆车的车载质量,t。

表1 秸秆收储运相关参数取值

参数取值单位数据来源秸秆单位面积产量0.5kg/m2统计年鉴[11]秸秆自然堆积密度40kg/m3参考文献[18]秸秆打包后的密度200kg/m3参考文献[18]人工收集并装车效率0.8t/d实地调研机械收集时间8h/d实地调研秸秆收购价格20元/t实地调研人工费用200元/d实地调研燃油价格6.65元/t2014年柴油价格电价0.419元/(kW·h)2014年电价收储点租借费用1.8万元/hm2实地调研

假设车辆每完成一次往返运输所需要的时间为(Trou,h):

(12)

式(12)中,Ltr为运输距离,km。

每完成一次运输,除在路上所用的时间外,还需要装卸、称重等,该文假设该额外的时间为0.8h。因此,每完成一次往返运输的真正时间为:(Trea,h)

Trea=Trou+0.8

(13)

车辆完成一次往返运输时的吨公里运费[ctr(rou),元/(km·t)]应包括燃油费、设备购置费、设备维修费、人工费[5,14,16-18]:

(14)

式(14)中,Cper(hou)为每小时人工费用,元/h;tmac为设备运行时间,h;Tuse为秸秆利用企业年运行时间,h。

秸秆运输成本(Ctrans,元)的计算公式为:

(15)

1.5 秸秆原料装卸模型

秸秆装卸有两种方式,即人工装卸和机械装卸。由于秸秆量大,该文假设所有模式均采用机械装卸,装卸成本Cste(mac)的计算公式为:

Cste(mac)=Pste(p)×Nste(mac)

(16)

式(16)中,Pste(p)为装卸设备成本,计算参考式(7);Nste(mac)为所需装卸设备的数量,台。

2 以河南省为例分析不同收储运模式成本分析

2.1 实例分析

河南省土壤深厚,土质适于耕种,粮食生产潜力大,多采用冬小麦、玉米轮作的种植模式,平均复种指数达195.6%。该地区农作物实行一年两熟,小麦秸秆大多还田,玉米秸秆则收集利用。因此,该文以河南省为例,分析玉米秸秆在不同收储运模式下的成本。其中秸秆收储运相关参数,参照表1,运输车辆的相关参数参照表2,其他机械设备相关参数,参照表3。

表2 秸秆运输车辆相关参数取值

车辆类型满载车速(km/h)空载车速(km/h)满载耗油率kg/(kW·h)空载耗油率kg/(kW·h)公载比(kW/t)价格(万元)装载量(散秆; 打捆)t拖拉机18250.2720.2458.95.50.66; 2.8货车34450.4010.3256.214.461.5; 6 数据来源:实地调研

表3 设备参数取值

设备类型功率(kW)工作效率(t/h)价格(万元)耗油(电)量移动式打捆机36~582~34.652.8L/t固定式打捆机18.51.6~22.9850(kW·h)/t抓草机22散秆: 33.152L/h打捆: 5 数据来源:实地调研

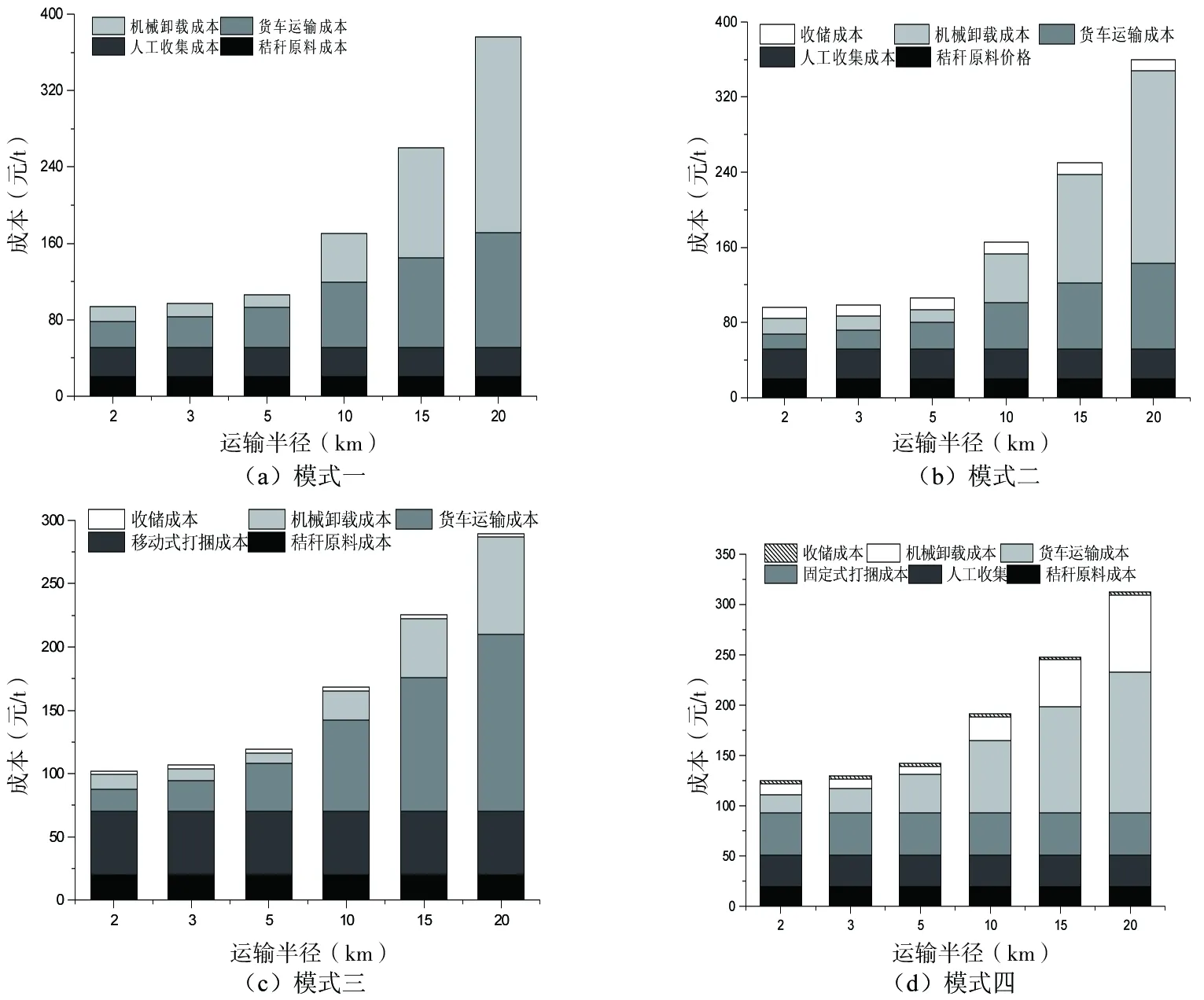

4种模式下秸秆原料收储运成本如图2。

(1)模式一:在该模式中,当运输半径小于5km时,人工收集费用和货车运输费用占总成本的比重较大; 而当运输半径大于5km时,货车运输费用与机械卸载费用随运输半径的增大而显著增加,该条件下两者占总成本比重最高可达86.4%,是可变成本中最易变化的因素。

图2 不同模式下秸秆供应成本

图3 不同模式下秸秆收储运成本分析

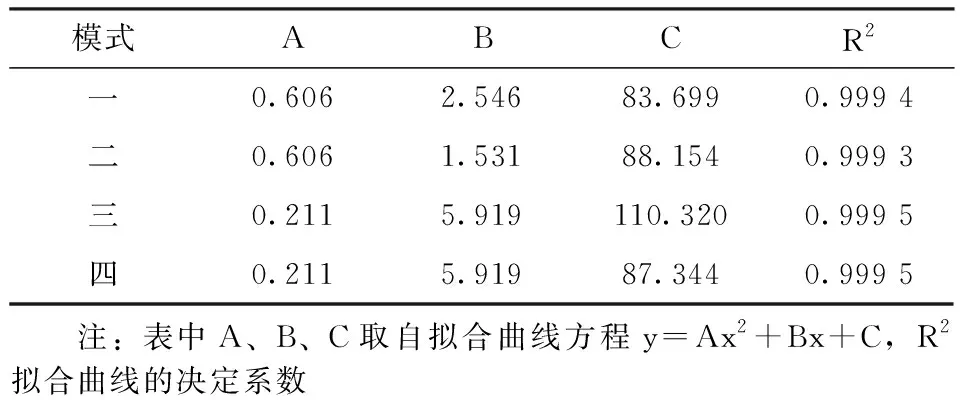

表4 不同模式下秸秆收储运成本曲线拟合参数

模式ABCR2一0.6062.54683.6990.999 4二0.6061.53188.1540.999 3三0.2115.919110.3200.999 5四0.2115.91987.3440.999 5 注:表中A、B、C取自拟合曲线方程y=Ax2+Bx+C,R2拟合曲线的决定系数

(2)模式二:在该模式中,当运输半径小于5km时,货车运输费用占总成本比重较模式一中有所下降,但货车运输费用与机械卸载费用随运输半径的增加逐渐增大,至运输半径20km时,货车运输费用与机械卸载费用比运输半径为2km时分别增加了75.1元/t和188.4元/t。

(3)模式三:在该模式中,移动式打捆费用、货车运输费用和机械卸载费用所占比重较大,其中秸秆原料从田间运输至存储点的费用是可变成本中最易变化的因素,运输费用随运输半径的增大而显著增加,因此在该模式下秸秆运输半径不宜过大。

(4)模式四:在该模式中,当运输半径较小时,人工收集费用和固定式打捆费用所占比重较大,运输半径逐渐增加后,货车运输费用与机械卸载费用开始占据较大比重,这主要是因为增加了秸秆原料由田间到收储点的运输和机械堆垛费用。

由图2分析可知,模式一和模式二为秸秆的松散利用方式,适用于收集距离较短、秸秆需求量较小的工厂,如小型秸秆成型燃料厂、气化工程和秸秆沼气工程等。当运输半径小于5km时,模式一较模式二的货车运输费用优势较为明显,总成本较低,小型秸秆企业可采用模式一的原料供应方式,但模式一需要考虑应用点的储料场面积、秸秆的储存管理和原料损失成本等; 当运输半径大于5km时,模式二的秸秆利用总成本比模式一低,主要是节省了收储点至企业的运输费用和人工费用,因此运输半径超过5km的企业应采用模式二。模式三和模式四为秸秆的打捆利用方式,较秸秆松散利用方式更易储存保管、应用方便,适合秸秆用量较大的企业,如大型秸秆成型燃料厂和秸秆直燃发电厂等。模式四较模式三成本高,主要是由于人工收集和二次卸载的费用增加。因此,对于秸秆用量较大的企业,应考虑采用模式三的秸秆利用方式,即移动式打捆收集秸秆原料。

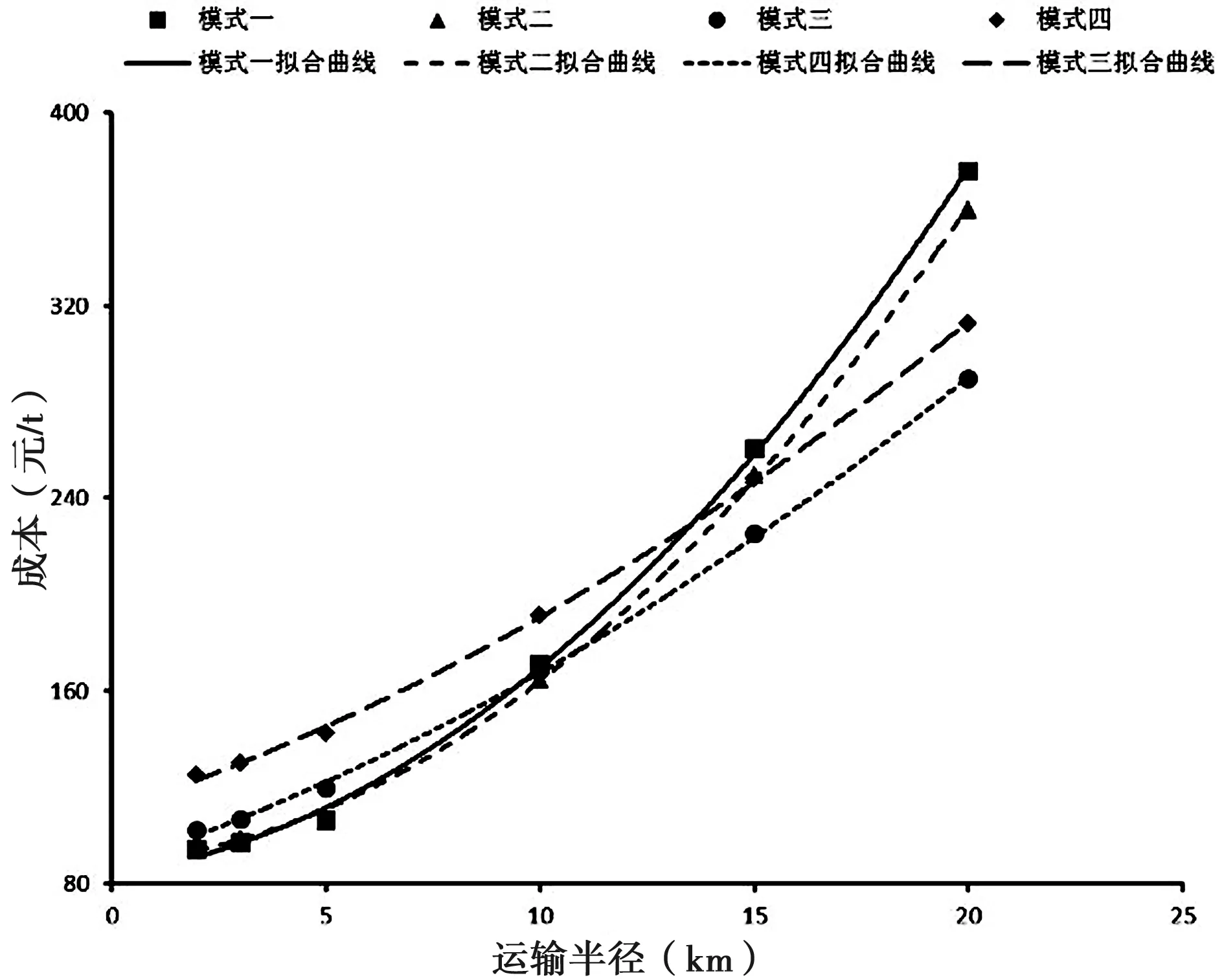

2.2 河南省不同收储运模式经济性评价

根据4种模式秸秆利用方式的差异和原料运输半径的不同,可对其利用成本经济性进行评价,选择相应的秸秆利用方式降低成本,提高生产效率。对4种秸秆利用模式的经济性评价如图3。4种模式下的秸秆收储运成本均随运输半径的增加而增大,但增长幅度有所不同,模式三和模式四的秸秆收储运成本增长幅度最小,模式二次之,模式一最大。

根据不同模式下的曲线拟合得到表4,结合图3和表4分析可知:当秸秆运输半径小于4.4km时,模式一的秸秆收储运成本最低。当秸秆运输半径为4.4~10.9km时,秸秆收储运成本由低到高分别为模式二、模式一、模式四和模式三。当秸秆运输半径超过10.9km时,模式四秸秆收储运成本最低,模式四为固定式打捆利用方式,适用于秸秆用量较大的企业,因此,大型秸秆成型燃料厂和秸秆直燃发电厂等均应考虑材料模式三的秸秆利用方式。

3 结论

综合该文的分析可知,运输成本和机械卸载成本是总成本中的可变因素。目前,河南省主要采用的4种模式下,运输成本和机械成本之和占总成本比例均随着运输半径的增大而增大。对于小型秸秆利用企业,可采用散秆收集,由于模式一的秸秆收储运成本高于模式二,可考虑采用模式二。对于大型秸秆利用企业,应采用打捆收储运模式,由于模式三收储运成本低于模式四,建议采用模式三。由于该文中尚未考虑秸秆利用企业的收益率差异,所以结合不同模式下的企业净收益情况还有待进一步研究。

[1] 吴彤.我国主要农作物秸秆综合利用率超过80%.中国建材报, 2016-05-30

[2] 毕于运, 王亚静,高春雨.中国秸秆资源综合利用的系统构成及总体趋势.中国农业资源与区划, 2010, 31(4): 35~38

[3] 盛锦. 基于政府、农户、企业三方合作博弈的秸秆焚烧管理问题研究.中国农业资源与区划, 2015, 36(4): 48~53

[4] 霍丽丽, 赵立欣,姚宗路,等.秸秆能源化利用的供应模式研究.可再生能源, 2016, 34(7): 1072~1078

[5] 徐亚云, 田宜水,赵立欣,等.不同农作物秸秆收储运模式成本和能耗比较.农业工程学报, 2014, 30(20): 259~267

[6] 于兴军, 王黎明,王锋德,等.我国东北地区玉米秸秆收储运技术模式研究.农机化研究, 2013(5): 24~28

[7] 时在涛. 河南省秸秆发电燃料供应系统研究.郑州:河南农业大学, 2011

[8] Shafie S M,Masjuki H H,Mahlia T M I.Rice straw supply chain for electricity generation in Malaysia:Economical and environmental assessment.Applied Energy, 2014, 135: 299~308

[9] Ruiz J A,Juárez M C,Morales M P,et al.Biomass logistics:Financial & environmental costs.Case study: 2MW electrical power plants.Biomass & Bioenergy, 2013, 56: 260~267

[10]Anthony Turhollow,Erin Wilkerson,Shahab Sokhansanj.Cost methodology for biomass feedstocks:Herbaceous crops and agricultural residues.Tennessee:OAK Ridge National Laboratory, 2009

[11]周楚平, 李伟,侯连民.河南省生物质发电小麦玉米秸秆收储运技术研究.农业机械, 2010(7): 110~112

[12]方艳茹, 廖树华,王林风,等.小麦秸秆收储运模型的建立及成本分析研究.中国农业大学学报, 2014, 19(2): 28~35

[13]吴金卓, 林文树,王立海.秸秆发电企业燃料供应成本优化模型及应用.物流技术, 2015, 34(2): 257~261

[14]Rentizelas A A,Tolis A J,Tatsiopoulos I P.Logistics issues of biomass:The storage problem and the multi-biomass supply chain.Renewable & Sustainable Energy Reviews, 2009, 13(4): 887~894

[15]刘华财, 阴秀丽,吴创之.秸秆供应成本分析研究.农业机械学报, 2011, 42(1): 106~112

[16]陈博. 秸秆发电燃料收储运物流体系研究.郑州:河南农业大学, 2015

[17]杨成龙. 采掘设备经济性评价方法.煤矿机械, 2010, 31(12): 225~226

[18]赵希强, 马春元,王涛,等.生物质秸秆预处理工艺及经济性分析.电站系统工程, 2008, 24(2): 30~33